基于復雜焊接結構件的PIP處理工藝研究

王永協

(中國船舶集團有限公司第七一三研究所,河南 鄭州 450000)

PIP處理全稱是離子滲入技術,是一種復合處理技術,國際上把這項技術稱為冶金學領域內革命性新技術[1-2]。在產品工藝上,運用多種方法,將非金屬元素和微量元素滲入到金屬表面,形成由金屬氧化物和非金屬元素組成的多層復合滲層,從而使產品整體內外同時形成防腐耐磨層,完成與金屬表面融合一起,而且滲層厚度已做到可控[3-4]。該技術可以提高零部件的耐磨性能、耐蝕性能和耐疲勞性能,并且工藝過程節能環保[5]。

貯存架導軌材料是Q345B結構鋼,屬于復雜焊接結構件,PIP處理主要用于加工處理液壓活塞桿、各類軸、螺栓、汽車零部件、機車零部件等產品,因為PIP處理的過程溫度要到500 ℃左右,所以在PIP處理前、后導軌焊接結構很容易發生變形。導軌機械加工尺寸要求比較嚴格,精度高,導軌變形會造成尺寸超差不合格現象。因為PIP處理是新工藝,找到最優的工藝參數是解決此類問題的關鍵。

1 生產現狀

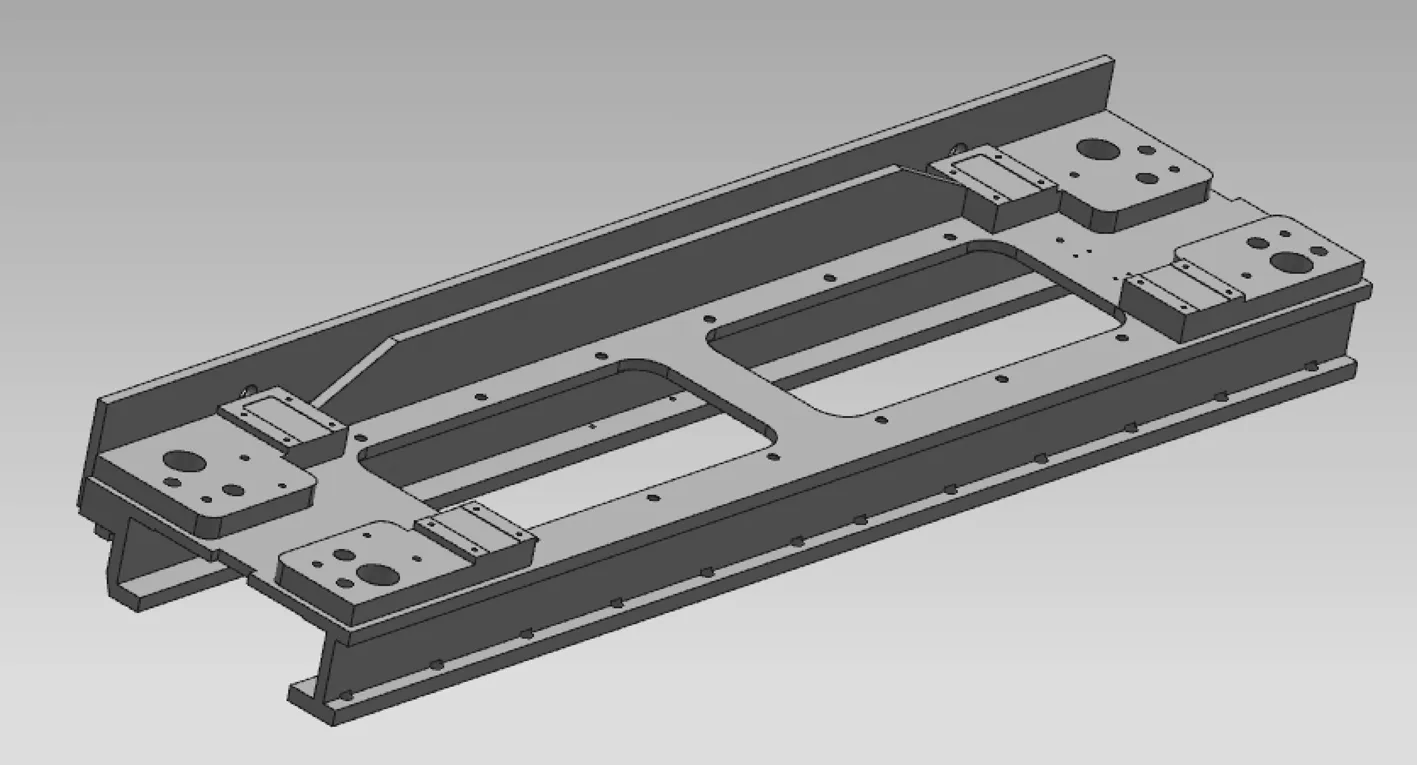

根據生產現狀,201901批次數量共24件,貯存架導軌一次加工合格率僅為62.5%。貯存架導軌的結構三維圖如圖1所示。

圖1 右中導軌零件圖

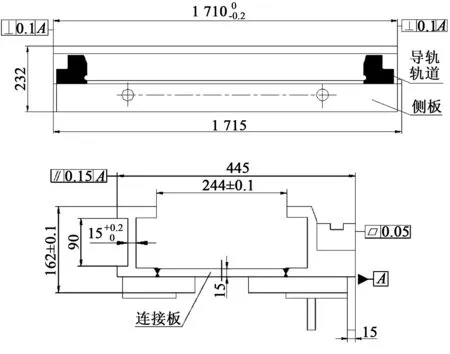

貯存架導軌設計尺寸圖如圖2。導軌是由左軌道、中間連接板、右軌道焊接的復雜結構件,尺寸及幾何公差要求精度高,加工難度大,連接板和側板厚度均為15 mm,很容易因變形而產生不合格的情況。

圖2 貯存架導軌尺寸

實際生產中,貯存架導軌采用的主要工藝路線為:焊接(左、右軌道和連接板)→粗加工→精加工→PIP處理。

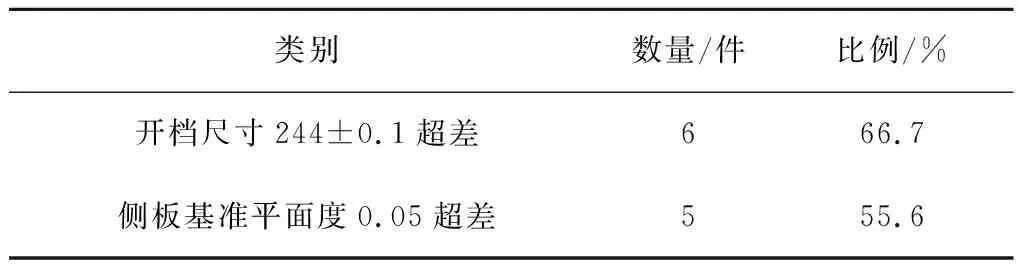

對不合格的零件進一步進行分析,分析情況詳見表1。

表1 不合格零件類型統計表

從表1和圖2分析可知:開檔尺寸244±0.1超差導軌占不合格零件數量的66.7%,占201901批次零件總量的25%,側板基準平面度0.05超差占不合格零件數量的55.6%,占201901批次零件總量的20.8%。

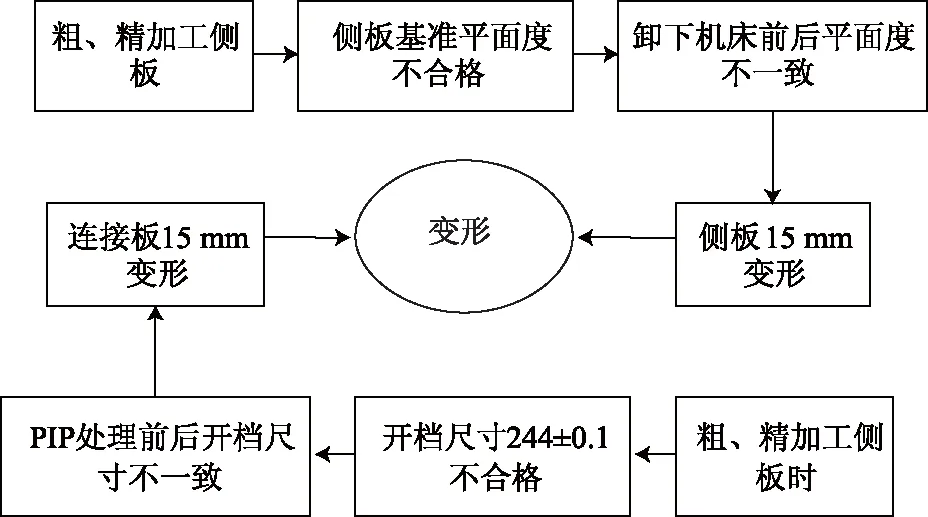

不合格根源如圖3所示。由圖3可知,側板基準平面度0.05與開檔尺寸244±0.1超差是由于導軌變形引起的,因此,控制變形是解決此類問題的關鍵。

圖3 不合格根源

2 工藝試驗

2.1 PIP處理工藝過程

可控離子滲入技術(PIP處理)是一種復合處理技術(新工藝),其形成的復合滲層具有很高的硬度,PIP處理主要工藝過程如下:前清洗→預熱→離子滲入→離子強化→離子穩定化→浸油。

生產時,PIP處理過程的可選擇參數如下:爐溫度范圍為420~660 ℃,控制時間為2~6 h,滲劑配方濃度為30%~40%。其中,滲劑濃度是N、C、O、稀土等配方在液體中的百分占比。

2.2 硬度檢測

經檢測發現,滿足圖樣要求的表層硬度達到550 HV,且尺寸合格。

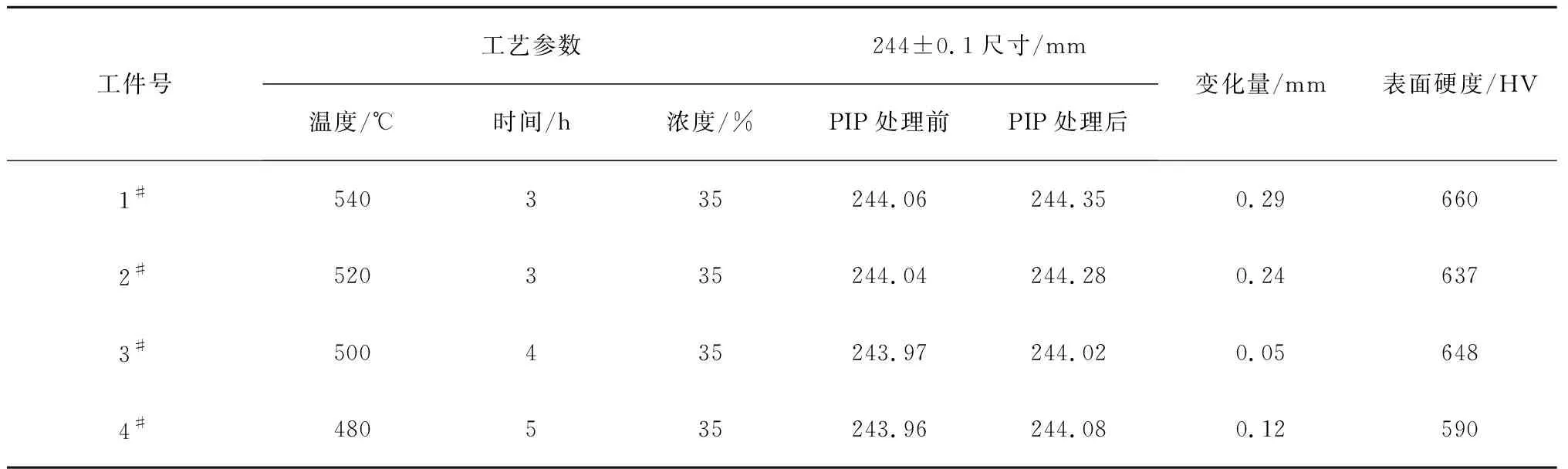

抽201901批貯存架導軌4件做PIP處理進行工藝驗證,通過驗證結果分析,摸索復雜結構件的PIP處理效果,工藝驗證數據對比表情況見表2。

表2 PIP處理工藝參數對形變、硬度的影響

可以看出開檔尺寸244±0.1發生明顯變化且不同溫度下的變化量不同,另外,滲層表面硬度也不一致。

3 工藝參數試驗

3.1 正交試驗設計

正交試驗法是一種研究多因素、多水平的設計方法,具有高效、快速、經濟的特點。通過正交試驗表來設計試驗方案和分析結果,能夠在較多的試驗條件中選出幾個代表性強的試驗條件,找出最優工藝方案[6-7]。針對PIP處理工藝參數不合理的問題,小組成員采用正交試驗法對溫度、保溫時間、滲劑濃度3個因素進行分析。

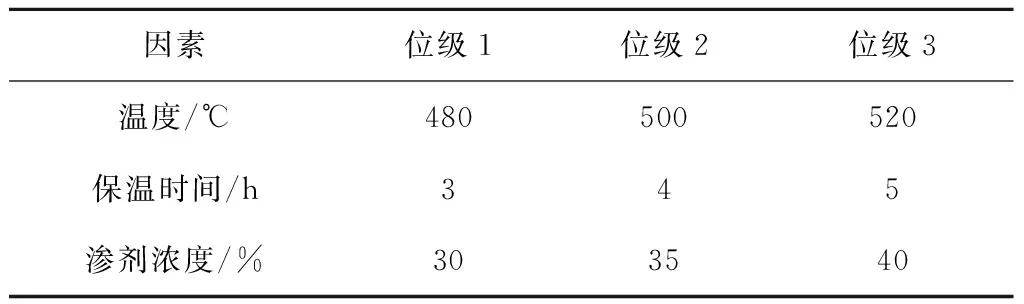

制定因素位級表,在其他因素均不變的情況下,對溫度、保溫時間、滲劑濃度3個因素,分別選取3個位級(見表3),考察指標為表面硬度和變形量。

表3 因素位級表

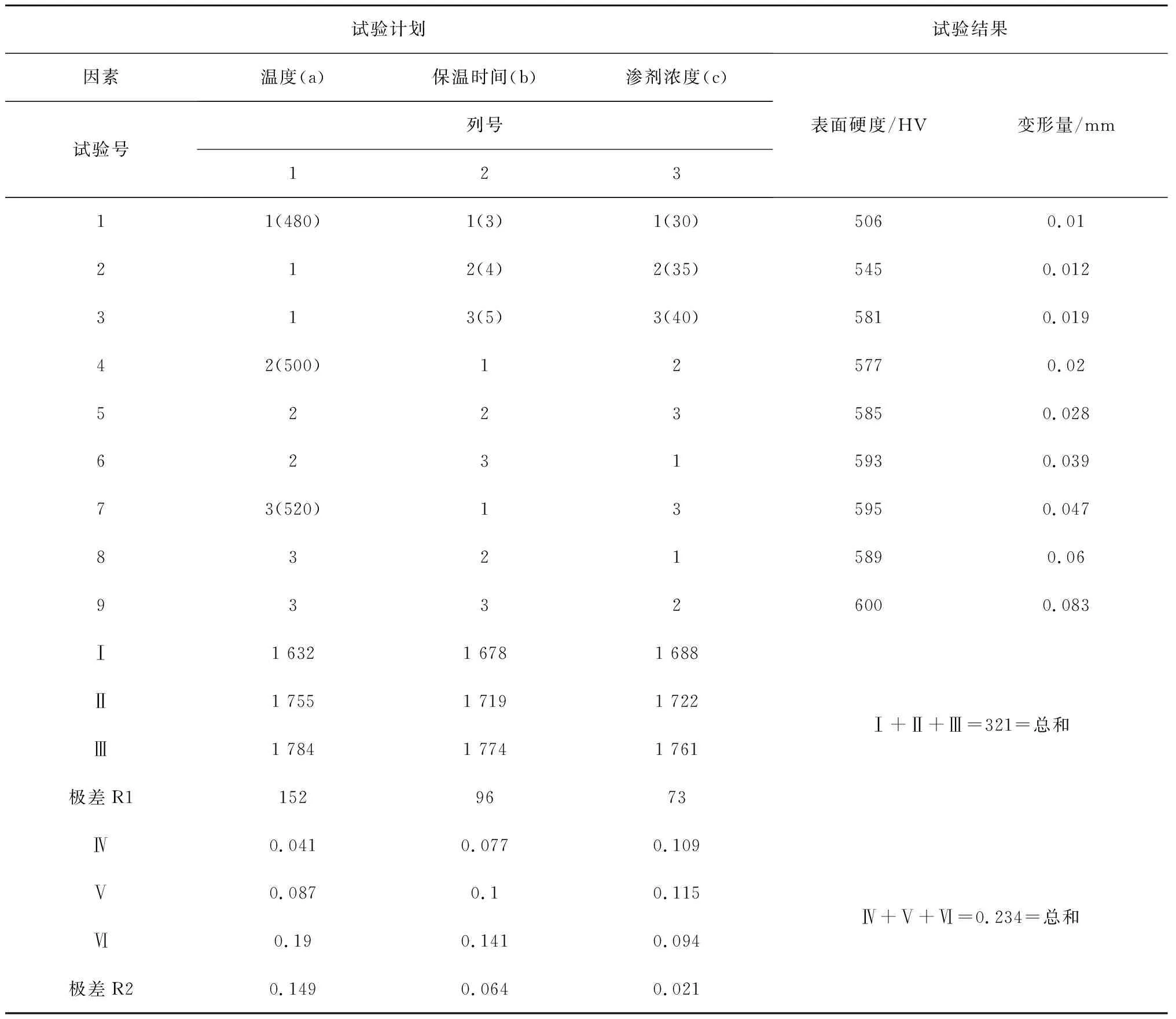

采用9行3列3位級正交表L9(33)進行試驗,結果見表4。

表4 正交試驗表

表4中,Ⅰ=位級1三次試驗表面硬度之和,Ⅱ=位級2三次試驗表面硬度之和,Ⅲ=位級3三次試驗表面硬度之和,極差R1=大數-小數;Ⅳ=位級1三次試驗變形量之和,Ⅴ=位級2三次試驗變形量之和,Ⅵ=位級3三次試驗變形量之和,極差R2=大數-小數。

3.2 試驗結果

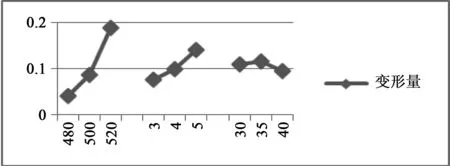

溫度、保溫時間、滲劑濃度與表面硬度的趨勢圖如圖4所示。溫度、保溫時間、滲劑濃度與開檔尺寸變形量的趨勢圖如圖5所示。

圖4 溫度、保溫時間、滲劑濃度與表面硬度的趨勢圖

圖5 溫度、保溫時間、滲劑濃度與開檔尺寸變形量的趨勢圖

從表4可以看出,第1號條件的變形量最小,2號、3號和4號變形量較小,9號的表面硬度最高。從極差R值分析來看,各因素對表面硬度、變形量的影響程度為:溫度>保溫時間>滲劑濃度,從趨勢圖看,溫度趨勢變化最大,保溫時間次之,滲劑濃度的變化趨勢最小。

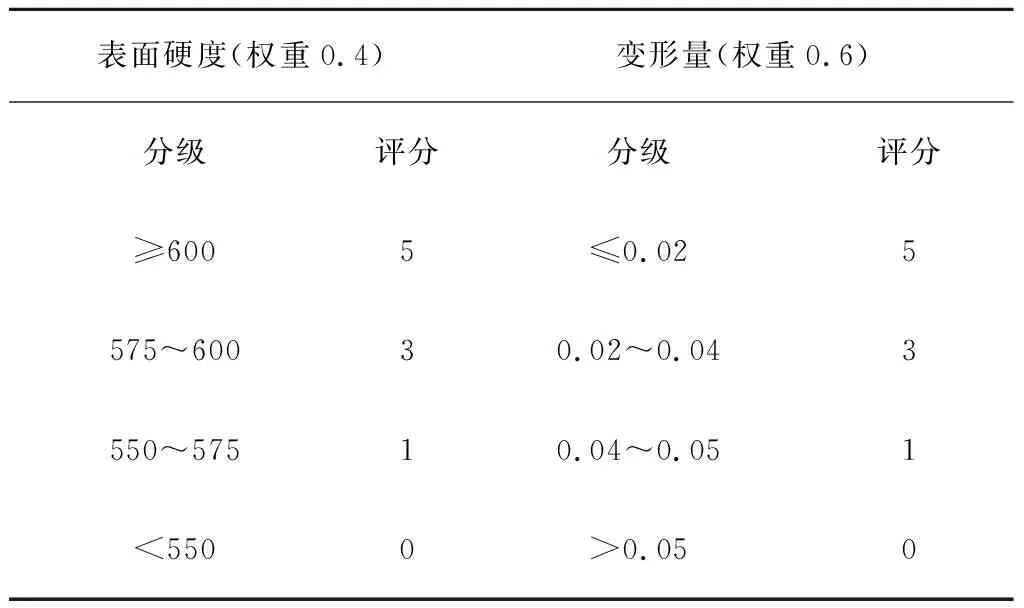

為了綜合確定最佳的PIP技術參數,對試驗結果(表面硬度和變形量)進行了權重分配(根據實際情況和加工經驗確定)和分級評分,詳見表5。

表5 權重分配和分級評分標準表

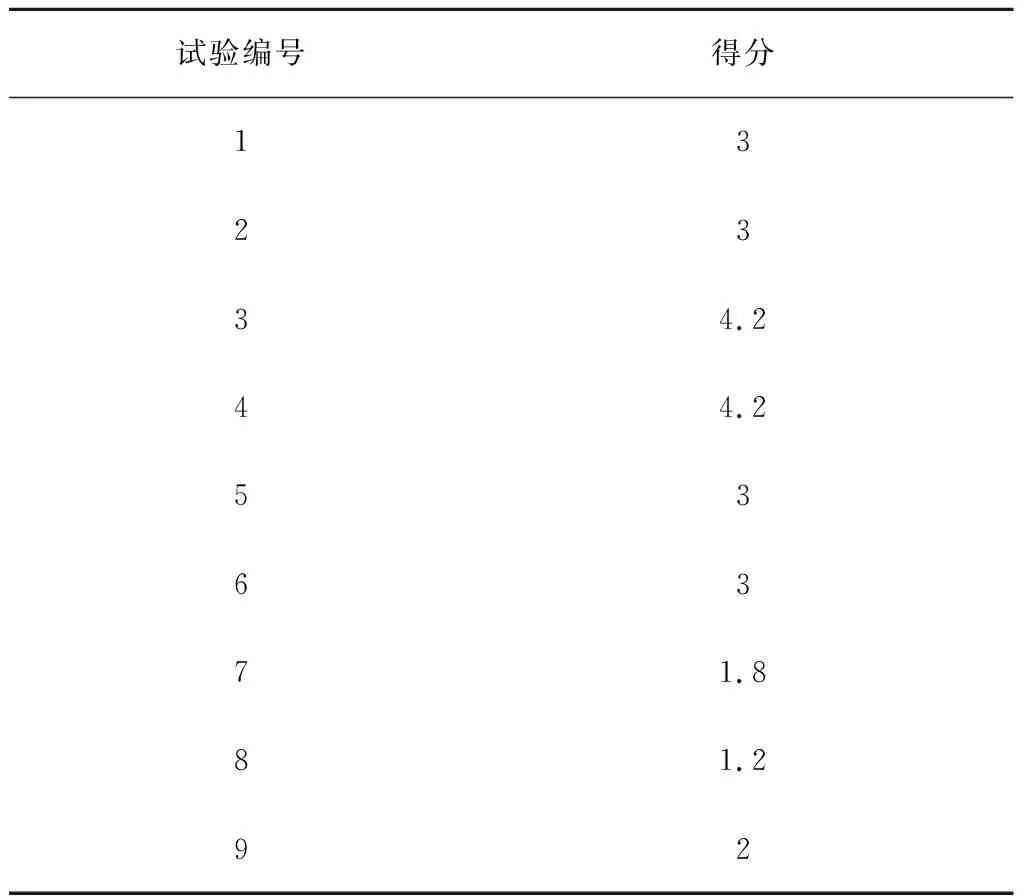

結合表5,對1~9號條件進行計算,結果見表6。

表6 試驗結果分數統計表

從表6可知,3號和4號條件的得分最高,考慮4號用時最短,效率最高,故4號條件為最佳選擇,即:溫度為500 ℃,保溫時間為3 h,濃度為35%。在PIP技術處理中以4號條件為PIP技術參數。

4 分析與討論

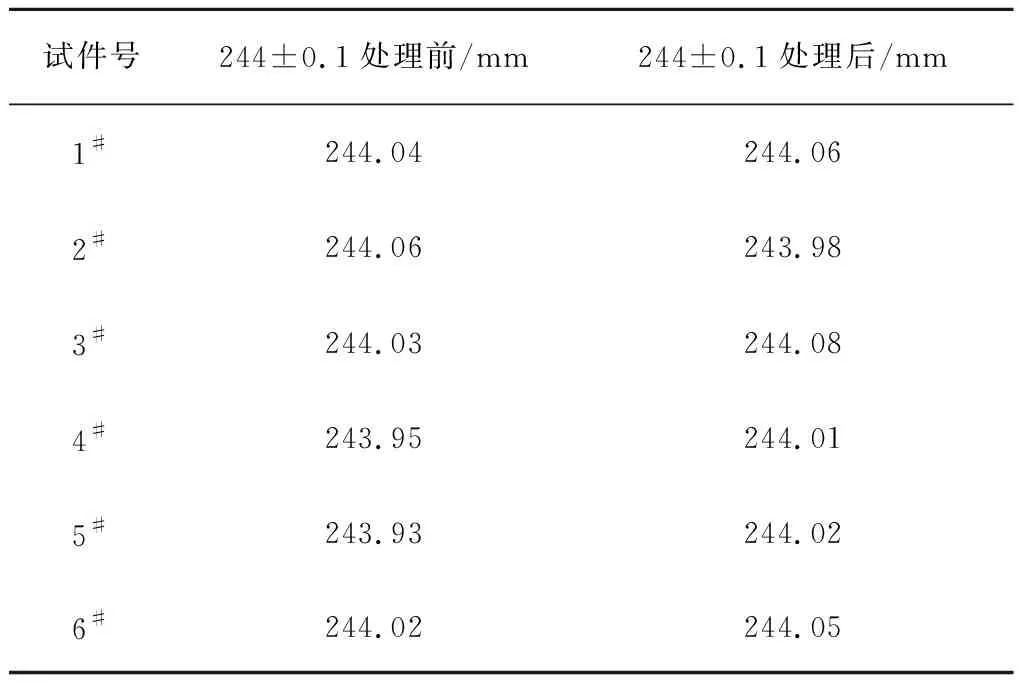

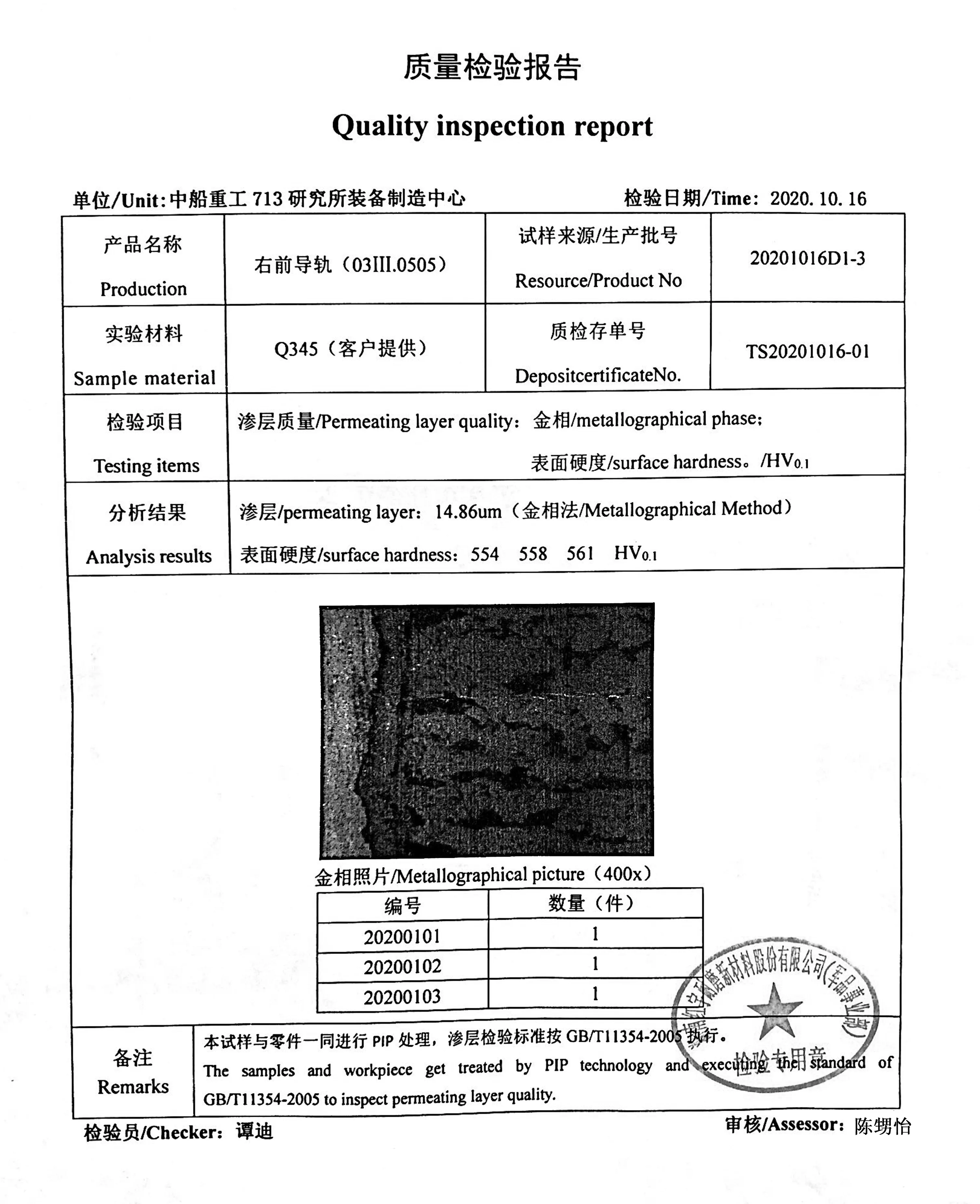

按照對策評估后的PIP處理指導工藝參數,確定溫度為500 ℃、保溫時間為3 h、濃度為35%時對6件導軌進行PIP處理,加工前后工件對開檔尺寸244±0.1進行測量,同時,對隨爐樣件進行檢測表面硬度,表7是試驗結果統計表。第三方對隨爐樣件檢測結果如圖6所示。

表7 試驗結果統計表

由表7測量結果和隨爐樣件檢測報告可知,PIP處理結果,PIP處理前、后開檔尺寸244±0.1變化≤±0.05,且硬度值符合圖樣設計要求,試件全部合格,驗證了PIP處理工藝參數的正確性。

圖6 第三方對隨爐樣件檢測結果

后續加工的201902批次共計20件零件,其中1件由于開檔尺寸244±0.1超差報廢,其余的全部合格。該型貯存架導軌一次加工成品合格率低的問題得到了有效解決,合格率由62.5%提高到了95%以上。

5 結語

通過上述研究可以得出如下結論。

1)復雜焊接結構件PIP處理變形量主要影響因素為溫度、保溫時間和滲劑濃度,溫度趨勢變化最大,保溫時間次之,滲劑濃度的變化趨勢最小。

2)貯存架導軌PIP處理時的最佳工藝參數:溫度為500 ℃,保溫時間為3 h,滲劑濃度為35%,在此工藝參數下可以有效控制焊接結構件的變形量。