MES柔性分色系統在個性化定制西服智能流水線中的應用

楊 艷,趙維強, 陸春立,趙丹萍,錢 惠,曹進露,陶惠娟

(江蘇陽光集團有限公司,江蘇 江陰 214426)

隨著現代網絡技術和電子商務技術的不斷發展,服裝業面臨著信息化、網絡化的挑戰。人們著裝追求的時尚化、個性化,對面料顏色選擇的多樣化,使得傳統大批量生產模式不能滿足消費者的個性化需求,同時,現有生產系統也不能滿足快速生產的要求,從而導致生產效率較低。

制造執行系統MES(Manufacturing Execution System)是全面整合制造資源、全方位管理生產進度、實現柔性調度的制造業生產管理工具[1-5]。服裝智能流水線作為一種先進的生產線,依托MES系統對生產數據進行實時采集、分析和處理,可以有效解決生產過程中輔助作業時間比例大、生產周期長、成衣質量難以控制等問題,提高生產效率。

1 問題描述

智能流水線的最大特點是將傳統生產模式中的“手動搬運”改為“自動傳輸”,基于MES柔性調度系統,實時保證生產線平衡。隨著個性化定制服裝的增多,面料顏色越來越多樣,換線也愈加頻繁,使“做衩”工序成為影響整個流水線平衡的“瓶頸”工序。

1.1 對生產效率的影響

“做衩”是西服中的關鍵工序,服裝工藝要求“做衩”工序必須使用與面料顏色相同的面線,以保證服裝的外觀質量。按西服智能流水線的產能設計指標,“做衩”工序8小時的產能為400件/天。據統計,面線換線時間為37秒,根據目前每天換線300次計算,將損失11100秒生產時間,而“做衩”工序的實際生產時間為76秒,相當于日減產146件西服。

1.2 對智能流水線生產平衡的影響

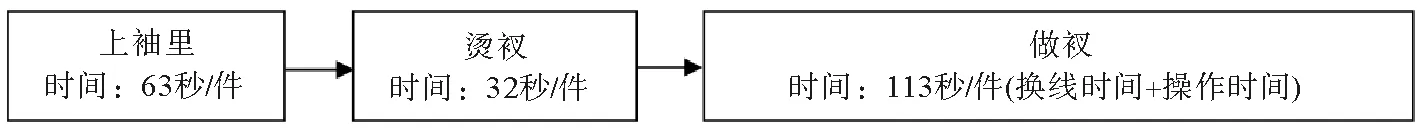

“做衩”緊前工序操作時間測定值:“上袖里”為63秒/件,“燙衩”為32秒/件(包含其他工序)。“做衩”工序操作時間測定值:113秒/件(換線時間37秒+生產時間76秒)。“上袖里”與“做衩”兩個工序相差50秒,因而會對智能流水生產線的用時平衡造成影響。緊前工序流程見圖1。

圖1 “做衩”緊前工序流程圖

2 MES柔性分色系統可行性分析

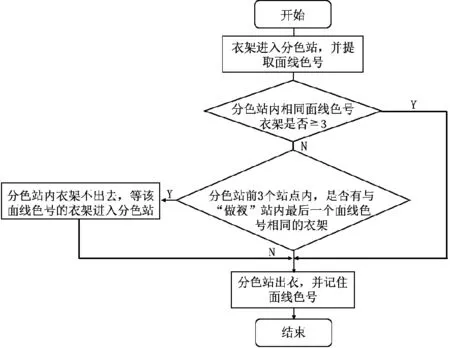

2.1 應用MES柔性生產調度原理定義進衣和出衣規則

由于進衣與出衣的規則定義直接影響了整個分色軟件的模擬功能,在軟件模擬和系統仿真過程中,應用MES柔性生產調度原理定義分色站的進衣與出衣規則,如圖2所示。

圖2 分色站進衣與出衣規則

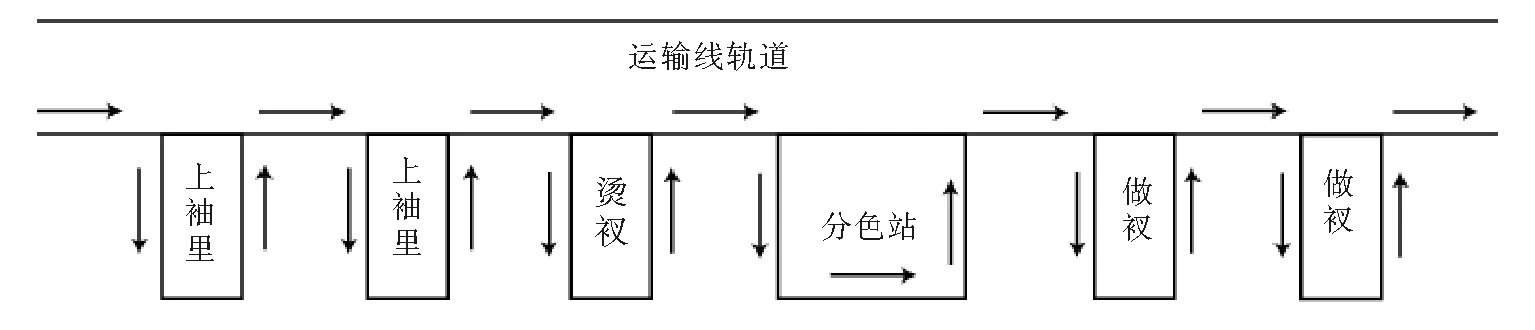

2.2 MES柔性分色流水線設計

實踐表明,對準備進入“做衩”工序站的衣服進行排序和整理,依托MES柔性分色系統,相同線號的衣服連續進入“做衩”工序站,可以提高“做衩”工序的生產效率、降低換線頻次。MES柔性分色流水線設計如圖3所示。

圖3 MES柔性分色流水線設計

3 實驗與結果分析

3.1 實驗

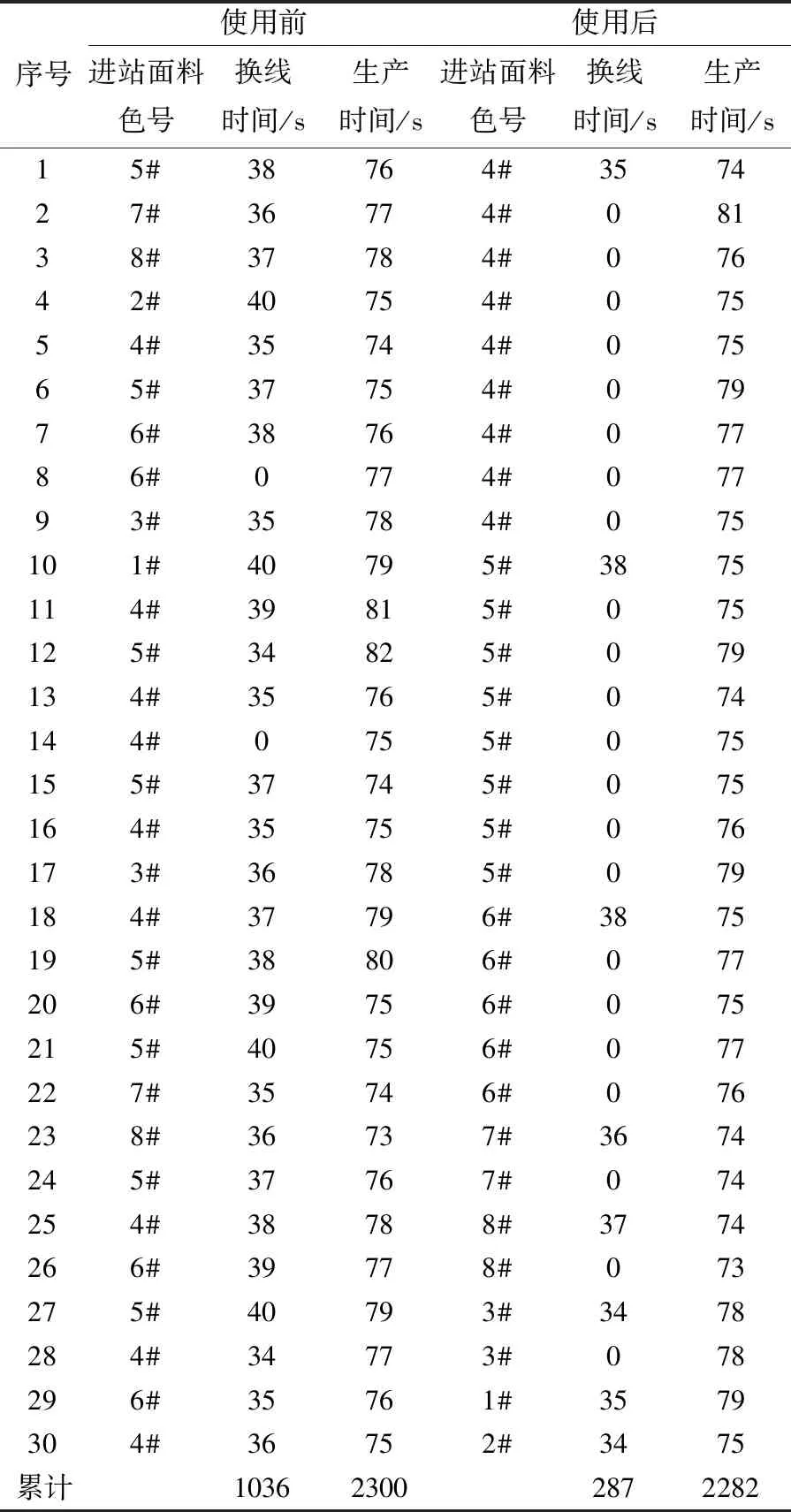

以30件衣服為一組分析數據,共包含8種顏色的面料,分別用1#、2#、3#、4#、5#、6#、7#、8#表示。基于MES柔性分色系統,對“做衩”工序的加工時間進行對比分析,見表1。

表1 “做衩”工序加工時間-MES柔性分色系統使用前、后加工時間進行對比

3.2 結果分析

從表1可知,在原有的生產模式中,30件衣服的“做衩”工序,需要換線28次,累計換線時間為1036秒;基于MES柔性分色系統,在衣服進入“做衩”工序站前先進行排序和整理,只需換線8次,累計換線時間為287秒,降低72.3%,30件衣服“做衩”工序的累計總生產時間從3336秒降低至2569秒,平均每件生產用時降低25.6秒,效率提升明顯。

4 結語

個性化西服智能流水線“做衩”工序換線頻繁、效率低,影響生產線用時平衡。實際生產中應用MES柔性分色系統,按面料顏色進行排序和整理后進入“做衩”工序,可以減少換線頻次,提高生產效率,改善智能流水線的生產用時平衡。