基于車橋耦合振動的結合梁橋疲勞性能研究

王思偉 陳雙慶 宋曉東

1.湖南中大設計院有限公司,長沙 410075;2.湖南文理學院土木建筑學院,湖南 常德 415000;3.中鐵二院工程集團有限責任公司,成都 610031

鋼-混凝土結合橋梁(簡稱結合梁)是由鋼材、混凝土通過連接件形成共同受力的結構。隨著技術創新,結合梁橋發展出了多種結構形式,如結合鋼板梁橋、結合箱梁橋、波折腹板結合箱梁橋、結合桁梁橋、混合梁橋等。其中,結合鋼板梁橋和箱梁橋在中小跨度橋梁中最常見[1-3]。結合梁橋自重較輕,有效減少了橋墩及樁基工程量,且施工方便,在地震烈度高、施工場地受限等地區具有明顯優勢。

國內外學者開展了大量的結合梁橋連接件、整體結構疲勞試驗,歸納的經驗公式為規范制定和修正、結合梁橋的設計提供了科學依據。文獻[4-5]結合大量試驗數據擬合出的栓釘疲勞壽命與栓釘名義剪應力幅關系式納入了歐洲規范,文獻[6]通過蕪湖長江橋栓釘疲勞承載力試驗提出了直徑22、25 mm 栓釘在非受拉區混凝土中的疲勞承載力設計建議值。鐵路列車荷載大,橋梁結構沖擊效應顯著,列車荷載下的疲勞性能是鐵路結合梁橋重點關注的問題[7-8]。文獻[9]對高速列車通過雙箱結合梁橋時的橋梁加速度、振動頻率進行了現場實測,并根據實際交通譜對焊接接頭疲勞性能進行評估。文獻[10]通過分析歐洲規范和模型試驗,對鐵路結合梁橋橫撐與加勁肋區域進行了疲勞研究。文獻[11]分析了在荷載列作用下,45 m 鋼板結合梁橋加勁肋下方節點板應力集中位置的應力變化情況。文獻[12]通過疲勞試驗發現鋼-高配筋混凝土結合梁在疲勞荷載作用200 萬次后,結合面相對滑移量很小,在保證焊接質量的情況下栓釘不會發生疲勞破壞。

關于鐵路結合梁橋的疲勞性能研究仍較少,現有研究多采用荷載列過橋方式,未考慮列車振動引起的輪軌豎向力變化及其對疲勞性能的影響。

本文以一座客貨共線鐵路結合鋼板梁橋為研究對象,通過車橋耦合分析得到不同列車(CRH2動車組和SS3B+C70貨車)通過橋梁時輪軌力時程曲線。建立精細化有限元模型,得到橋梁不同部位應力,從最大應力幅和疲勞累積損傷方面綜合分析列車對橋梁疲勞性能的影響規律。

1 工程概況

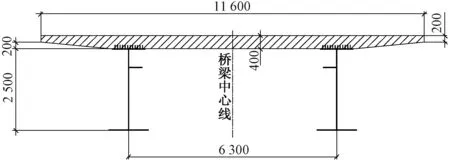

一座客貨共線鐵路結合鋼板梁橋跨度為24 m,橋面板寬11.6 m,橋面板厚20~40 cm,鋼梁高2.5 m,兩個工字鋼間距為6.3 m,線間距4.4 m。橫隔板間距6 m,豎向加勁肋間距2 m。結合梁橫斷面見圖1。橋梁鋼梁采用Q370q,混凝土板采用C55,栓釘采用分布式栓釘。橋梁阻尼比取1%。

圖1 結合梁橫斷面(單位:mm)

2 基于車橋耦合的橋梁應力分析流程

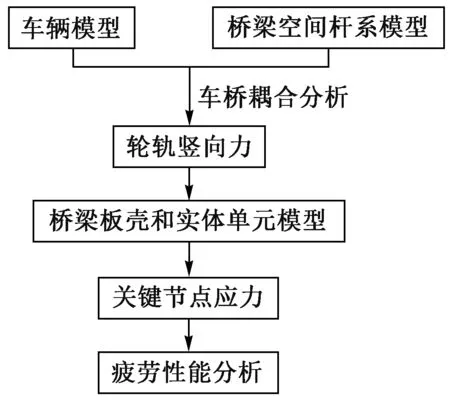

用于整體動力分析和局部應力分析的橋梁模型精度要求不同,根據分析需求采用2種建模方式:動力分析時采用空間桿系有限元模型;應力分析時采用精度更高的板殼和實體單元模型。

基于車橋耦合的橋梁應力分析流程見圖2。首先,建立車橋耦合模型進行列車過橋動力分析,提取車輛通過橋梁時的輪軌豎向力時程曲線;再將輪軌豎向力加載在橋梁板殼和實體單元模型中,采用瞬態分析方法得到橋梁關鍵節點應力時程曲線;最后,對橋梁關鍵節點進行疲勞性能研究。

圖2 基于車橋耦合的橋梁應力分析流程

2.1 車橋耦合空間振動分析模型

車橋耦合空間振動分析模型由車輛模型、橋梁模型和接觸關系組成。車輛采用7 剛體方式,包括1 個車體、2 個轉向架和4 個輪對,剛體之間通過彈簧和阻尼器連接。通過ANSYS Mechanical APDL 模塊采用梁單元模擬橋梁結構各構件。車輛模型和橋梁模型通過輪軌接觸關系形成空間耦合系統,通過建立運動方程對耦合系統進行求解[13-14]。

考慮橋梁為客貨共線鐵路橋梁,分析車輛采用CRH2動車組(按8車編組)和SS3B+20節C70貨車,軌道不平順采用美國六級譜模擬,不平順考慮高低、方向和水平不平順。CRH2動車組和SS3B+C70貨車車速分別取200、120 km∕h。

2.2 應力分析精細化模型

通過ANSYS Mechanical APDL 模塊建立精細化模型。采用Solid65、Shell181 和Combin39 單元分別模擬混凝土橋面板、鋼結構和連接件,二期恒載采用Mass21 單元模擬,結合面忽略滑移效應。模型共有62 177個節點,109 760個單元。

2.3 橋梁應力分析模型驗證

以CRH2 動車組通過結合梁橋為例,通過車橋耦合分析獲得輪軌豎向力并將其加載在橋梁應力分析精細化模型,進行橋梁結構瞬態分析。

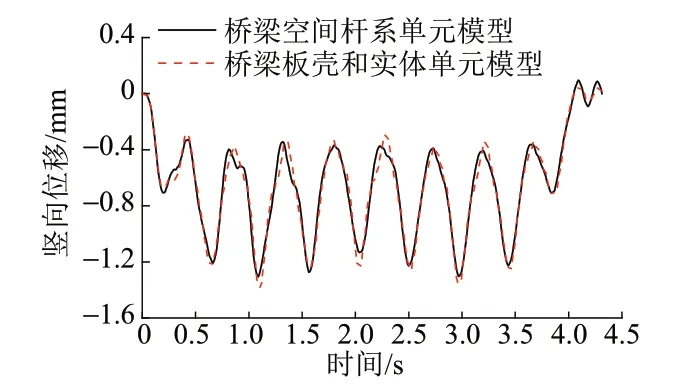

車橋耦合分析(橋梁空間桿系單元模型)和橋梁精細化模型瞬態分析(橋梁板殼和實體單元模型)得到的橋梁跨中豎向位移時程曲線見圖3。可知,2種模型的豎向位移時程曲線基本吻合,基于車橋耦合的橋梁應力分析精細化模型合理。

圖3 2種橋梁模型跨中豎向位移時程曲線

3 應力分析

3.1 疲勞關注點的選取

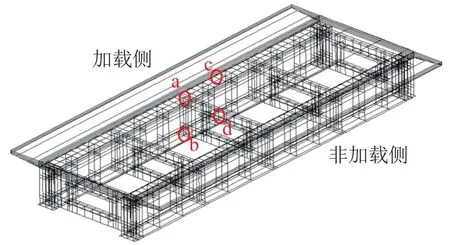

鋼板結合梁橋的應力和疲勞關鍵點位主要位于腹板與下翼緣交界位置以及多個構件相交的角點位置[15-16]。本文橋梁為雙線鐵路橋梁,加載側的結構受力大于另一側,因此,選擇加載側的節點應力進行分析,見圖4。圖中節點a、b分別表示跨中橫隔板與腹板相交的上下角點,節點c、d 分別表示兩個橫隔板中點位置的腹板與上下翼緣的交點。

圖4 應力分析節點

3.2 應力時程曲線分析

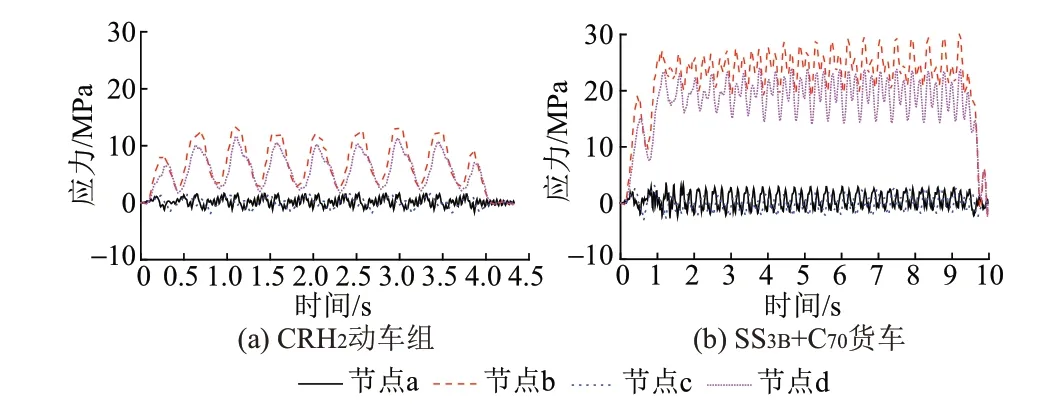

車輛作用下4 個節點的應力時程曲線見圖5。可知:①結合梁下翼緣節點的應力遠大于上部節點的應力。②在兩種列車荷載作用下,節點a、c 的應力波動較小,列車入橋和出橋對其影響不顯著,應力波動幅度小于5 MPa;節點b、d 的應力波動較為顯著,兩點的應力時程曲線相似,節點b 的應力整體大于節點d 的應力。③在SS3B+C70貨車作用下,節點b、d 的應力更大;應力時程曲線呈顯著的雙峰值現象,這主要是由于貨車車長約為橋梁跨度的一半,橋梁跨度內列車加載輪軸數量較多導致,節點b 應力最大值達到30.1 MPa,CRH2 動車組作用下節點b 應力最大值為13.4 MPa。雖然2 種列車荷載作用下節點b、d 的應力不同,但其應力波動幅度均約為10 MPa。

圖5 4個節點的應力時程曲線

4 疲勞性能分析

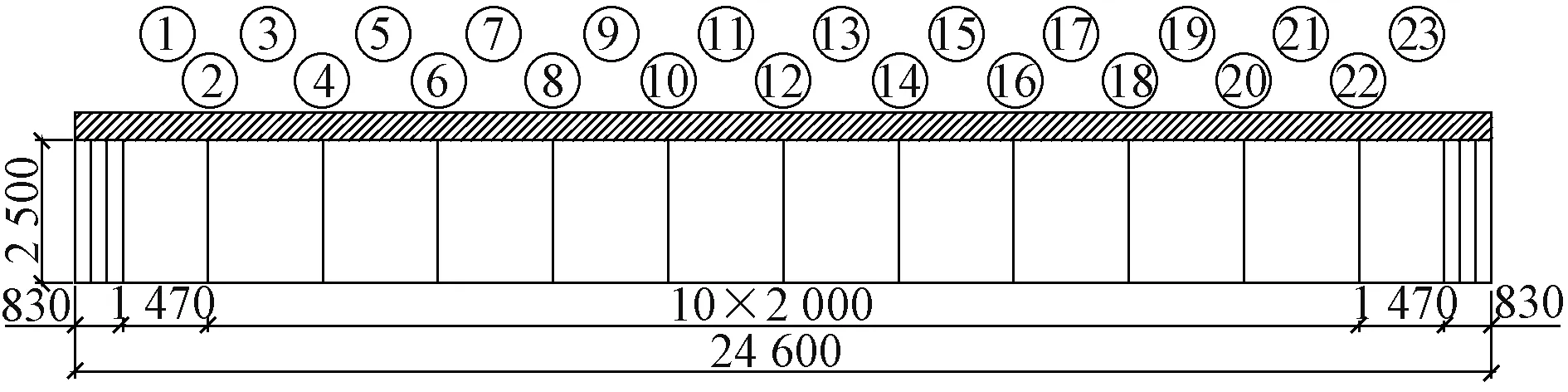

將客貨共線鐵路鋼混結合梁等間距劃分為24 個節段(圖6),選取加載側的下翼緣與腹板相接角點作為疲勞性能截面分析點,對圖中23個截面分析點的疲勞特性進行計算分析。

圖6 橫截面編號(單位:mm)

4.1 最大應力幅

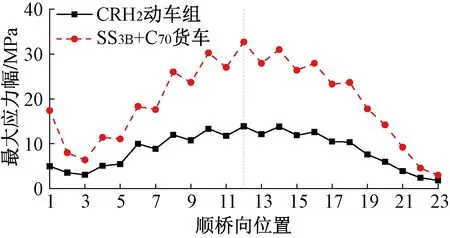

通過對車輛作用下的應力時程曲線進行統計分析,得到各截面分析點的最大應力幅,見圖7。

圖7 各截面分析點的最大應力幅

由圖7可知:

1)SS3B+C70貨車和CRH2 動車組作用下結合梁的最大應力幅分別為32.7、13.9 MPa。對于CRH2 動車組,6~18 號截面分析點處的最大應力幅均較大,而對于SS3B+C70貨車,最大應力幅從支座到跨中逐漸增大的趨勢更為明顯。各截面分析點處SS3B+C70貨車最大應力幅均大于CRH2動車組。

2)奇數截面的角點最大應力幅普遍小于相鄰截面的角點最大應力幅,表明下翼緣與豎肋或橫隔板相接的焊縫位置比下翼緣跨中位置的最大應力幅更大。在靠近兩端支座位置的截面分析點處,最大應力幅分布情況并不相同,靠近滾動支座的23號截面分析點的最大應力幅最小,靠近鉸支座端1 號截面分析點的最大應力幅則出現增大的現象。

各截面分析點的最大應力和最小應力見表1。可知,在CRH2和SS3B+C70列車荷載作用下,分析點的最大應力始終出現在結合梁跨中位置,而最小應力出現在鉸支座端附近,最小應力約為最大應力的1∕3。

表1 各截面分析點的最大應力和最小應力

4.2 應力幅頻值

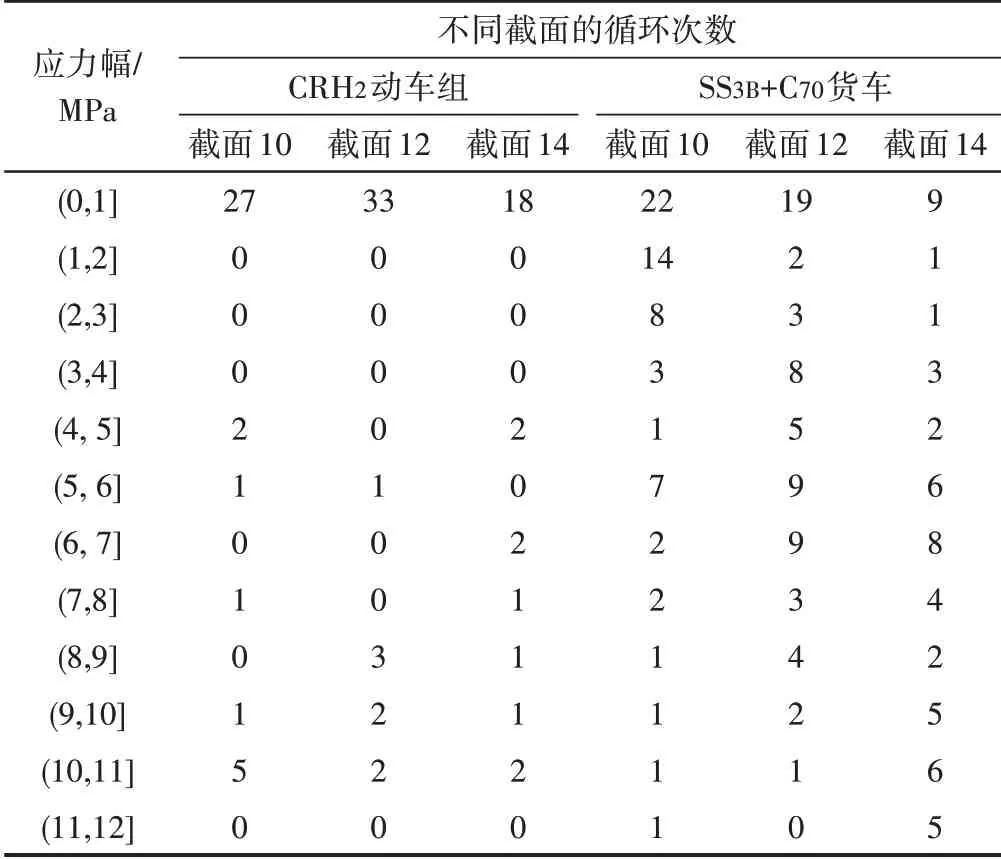

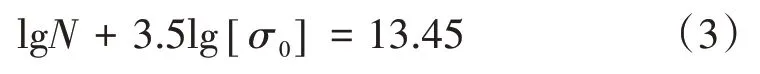

根據結合梁各疲勞細節應力時程曲線,基于雨流計數法理論編制統計分析程序,分別獲取了在一列CRH2動車組和一列SS3B+C70貨運列車作用下各截面分析點的名義應力幅和循環次數。以10、12、14 號截面分析點為例,其應力幅和循環次數見表2。

表2 截面分析點的名義應力幅和循環次數

由表2可知:①CRH2動車組作用下截面分析點的應力幅頻值分布較為極端,大部分應力幅均處于1 MPa 以內,占比約70%,最大應力幅區間在10 ~11 MPa,占比約10%。②與CRH2 動車組相比,SS3B+C70貨車作用下截面分析點的應力幅頻值分布相對均勻,與應力時程曲線的雙峰值特征相符,較大應力幅的頻次明顯增大,最大應力幅區間在11~12 MPa。

4.3 疲勞損傷

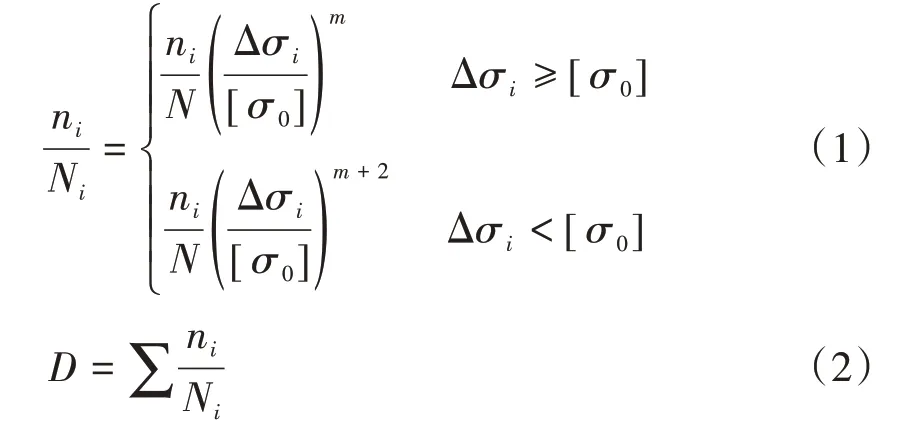

基于各截面分析點的名義應力幅頻值,采用Palmgren?Miner 線性累積損傷理論進行疲勞損傷分析。該理論引入了損傷度的概念,即損傷引起的失效截面與初始截面的面積之比為損傷度,并假定各區間應力幅引起的疲勞損傷可以定量計算。截面分析點所受疲勞損傷線性累積,當損傷度達到1 時即發生疲勞破壞,則有

式中:ni為應力幅Δσi對應的作用次數;Ni表示以Δσi為常幅應力時的疲勞壽命;[σ0]為疲勞容許應力幅,本文按文獻[17]取疲勞壽命N=200 萬次時所能承受的等幅應力;m為材料的疲勞性能常數;i為應力幅分段編號;D為疲勞累積損傷。

根據文獻[17]可知,本文鋼混結合梁截面分析點的疲勞容許應力幅類別為V 類,得到疲勞抗力方程式為

根據式(3)計算得到截面分析點處的容許疲勞應力幅[σ0]=110.3 MPa。

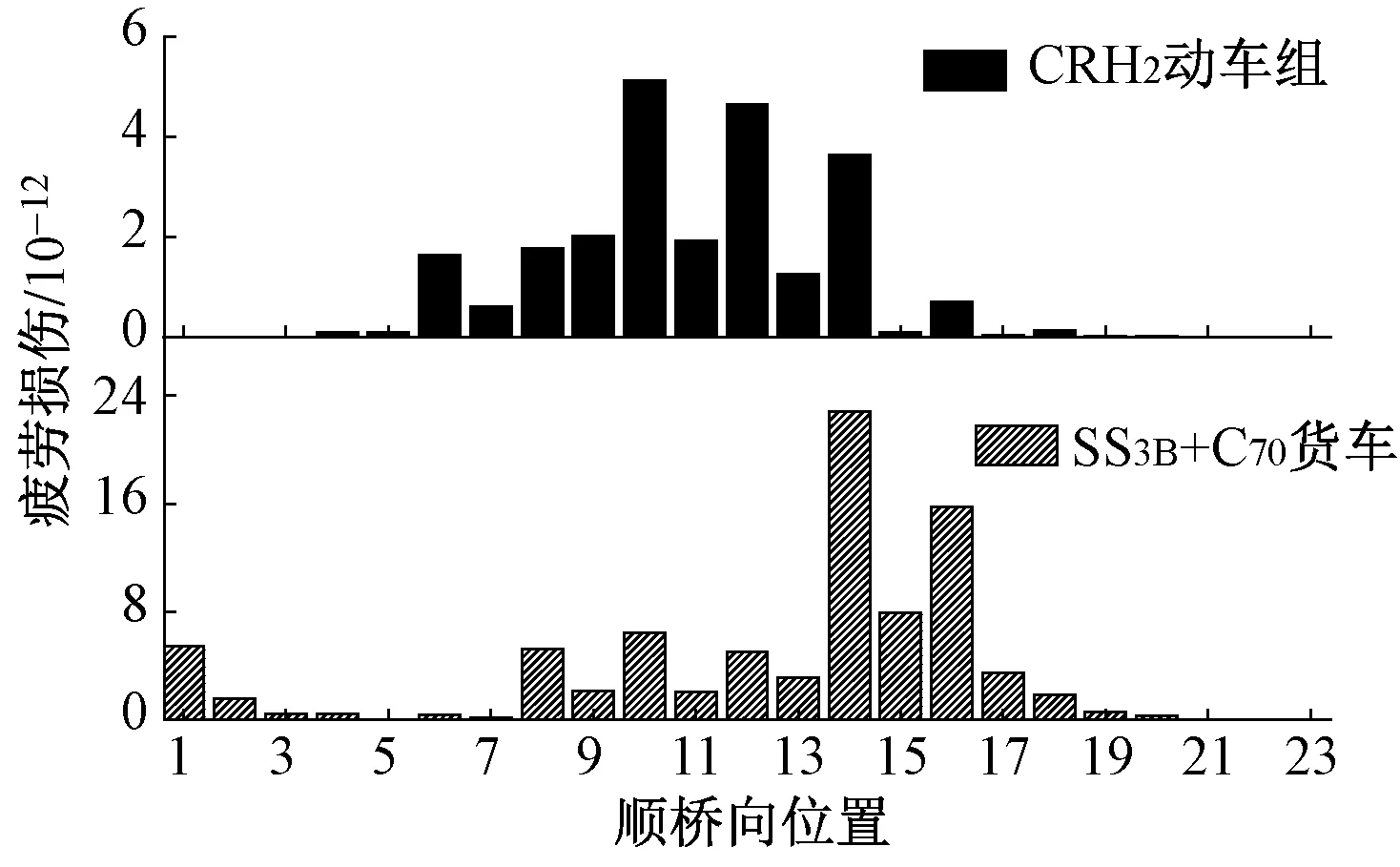

根據表2 中的名義應力幅頻值譜,按式(1)和式(2)計算得到各截面分析點的疲勞累積損傷并進行統計分析,結果見圖8。

圖8 各截面分析點的疲勞累積損傷

由圖8 可知:①CRH2動車組作用下,10 號截面分析點處的疲勞累積損傷最大,達到5×10-12;19 個截面分析點的疲勞累積損傷均小于2×10-12,整體呈梁端小、跨中大,但峰值更靠近鉸支座端。②SS3B+C70貨車作用下,各截面分析點的疲勞累積損傷分布更分散,14號截面分析點的疲勞累積損傷最大,達到23×10-12,7 個截面分析點疲勞累積損傷達到4 × 10-12以上。③不同軸距車輛對橋梁不同部位的損傷程度不同。④SS3B + C70貨車作用下1 號截面分析點的疲勞累積損傷為CRH2作用下疲勞累積損傷的2 000 倍以上,說明鉸支座端附近截面分析點在SS3B+C70貨車作用下更容易發生疲勞損傷。

跨中附近橫截面處的下翼緣與腹板相接角點比靠近橋梁支座附近的截面分析點更容易發生疲勞損傷,這是由于跨中附近底部翼緣承受較高的彎曲應力造成的。此外,最大應力幅和最大疲勞累積損傷并不在同一截面出現。

5 結論

1)結合梁下翼緣節點的應力遠大于上部節點的應力。不同列車荷載作用對結合梁下翼緣相同位置的應力影響顯著。

2)CRH2動車組作用下各截面分析點最大應力幅較為均勻,而在SS3B+C70貨車作用下最大應力幅從支座到跨中呈逐漸增大的趨勢。跨中附近橫截面的下翼緣與腹板相接角點比靠近橋梁支座附近的截面分析點更容易發生疲勞損傷。

3)不同軸距車輛對橋梁不同部位的損傷程度不同。CRH2動車組作用下結合梁的最大疲勞累積損傷出現在跨中靠入橋側2 m附近(10號截面),SS3B+C70貨車作用下其位置為跨中靠出橋側2 m 附近(14 號截面)。鉸支座端附近截面分析點在SS3B+C70貨車作用下更容易發生疲勞損傷。

4)最大應力幅和最大疲勞累積損傷并不在同一截面出現。對于鐵路鋼板結合梁的疲勞性能分析,應從最大應力幅、疲勞累積損傷等多方面綜合評判。