塑膠螺紋連接在塑料包裝中的應用和發展

陳雅波 王克儉

(北京化工大學機電工程學院)

1. 前言

塑料是生活中最常見的三大合成材料之一,它為人類工農業的發展提供了堅實的物質基礎。因其材質輕、品種豐富且性能差異大的特點而被大量用于塑料包裝領域,塑料包裝行業與我國消費品行業的發展密切相關,塑料包裝在商品流通中發揮著重要作用。其中塑膠螺紋連接在塑料包裝產品中應用廣泛,相比于金屬制品,它不僅能起到連接密封作用,有一定的強度,還具有絕緣、耐銹蝕等特殊性質,塑膠螺紋的使用為我國的塑料包裝行業起到重要作用,具有豐富的發展方向。

2. 塑膠螺紋的成型

2.1 成型方式

塑料包裝的中的螺紋制品主要有瓶罐容器以及螺紋零件等,塑料容器基本由容器主體和蓋體兩部分組成,我國目前尚無塑料件的螺紋標準,相關用于塑料容器的螺紋標準基本來自于國外,故我國參照的是金屬螺紋的標準。標準螺紋是制品的模塑螺紋和攻制螺紋常用的結構形式,這類螺紋裝拆簡便、快速,廣泛用于聯接與緊固[1]。

塑料包裝瓶成型較多采用的是先注塑瓶胚,再吹塑成型的方法,該方法適用于生產薄膜制品。其中塑膠螺紋用模具來成型,故脫模機構的設計是塑件螺紋成型的關鍵。一般采用的方法有[2]:

1)螺紋型芯或型環非旋轉脫模。即強制退螺紋結構或將螺紋型芯或型環做成瓣合,將其側向移動達到退螺紋的目的。強制退螺紋結構簡單,但螺紋形狀不清晰,精度不高,用于一般的螺紋連接或軟質塑料成型,例如圓弧形螺紋(瓶口螺紋)采用的就是強制退螺紋;采用瓣合模具成型精度較高,但螺紋軸向可能產生飛邊或閉合線,因而影響旋合性。

2)螺紋型芯或型環旋轉脫模。即螺紋型芯、型環手動旋轉或自動旋轉退螺紋的結構或工具。手動旋轉退螺紋結構適用于產品的試制或小批量生產。自動旋轉退螺紋結構適用于螺紋精度要求高的制件,可批量生產,成本較高。

2.2 成型要求

塑料的硬度、強度與剛性要低于金屬,因此對于塑件的設計有更多要求。塑料制品上的螺紋可以在注塑成型時直接制成,但塑料螺紋具有強度差、精度差、易產生內應力等缺點,為便于進行模塑,塑料螺紋須遵循以下的設計要點有[3,4]:

1)塑料螺紋精度較低,模塑內螺紋型芯較易加工,其精度可比外螺紋高1 級。

2)塑料螺紋與金屬螺紋,或與異種塑料螺紋相配合時,螺牙會因收縮不均互相干涉,產生附加應力而影響聯接性能,故塑料螺紋與金屬螺紋的配合長度不宜太長,模塑螺紋的螺距大一些。

3)塑料螺紋的開始端和結束端均不應突然開始和結束,應有過渡部分以防螺紋牙崩裂,保證旋合,且塑料螺紋應選用螺牙尺寸較大者,并用較大圓角以減小應力集中。

5)塑料螺紋的第一圈易碰壞或脫扣,應設置螺紋的退刀尺寸,為了便于脫模,螺紋的前后端都應有一段無螺紋的圓柱面。

6)同一制品上前后兩段螺紋的螺距應相等,旋向相同,目的是便于脫模,若不相同,其中一段螺紋則應采用組合型芯成型。

2.3 強度

塑料螺紋的彈性和塑性較好,與金屬相比,其聯接螺紋的各牙圈受力均勻,—在短期內的聯接牢固性和抗振防松性能尚好。

圖1 塑料螺母的螺紋圈上受力分析

圖2 塑料螺母螺紋各圈上載荷分布曲線

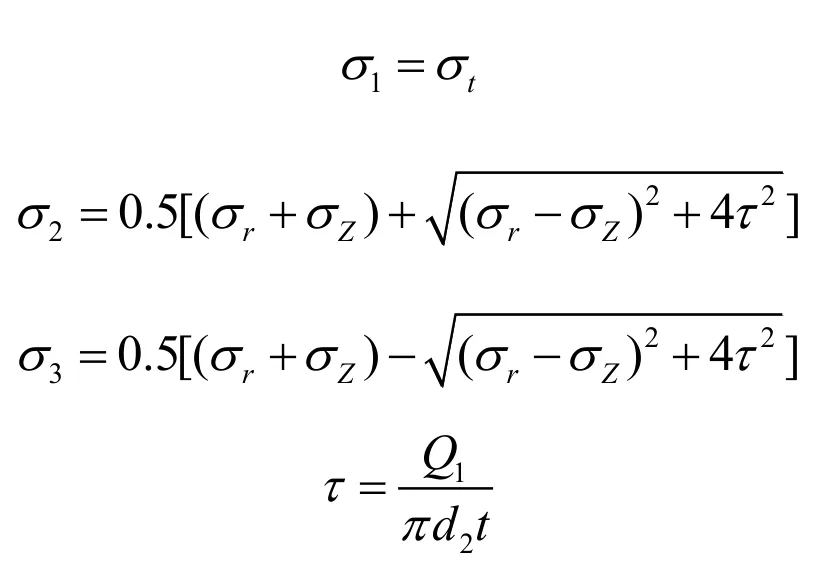

塑料螺母的螺紋圈上受力分析如圖1 所示,螺紋圈上的載荷由圖2 所示。設作用在金屬螺釘上的軸向力為Q。塑料螺母的螺牙圈上所受力是Qz。此力作用在螺旋面上被分解。因此,螺母上受到的作用應力有:

通常β=1.75~2.0。式中D—塑料螺母外徑,若為六角螺母,則D為其外接圓直徑的0.91;d—螺母螺紋外徑;Pr—徑向壓力;Q1—螺紋第一圈上的載荷,可由圖2 確定;a—螺紋牙型角,普通公制螺紋a=60°;ρ—摩擦角,ρ=tan-1f,由f=0.15~0.20 得ρ=8°~12°;f—摩擦系數;d2—螺母螺紋中徑;S—螺距;k—載荷系數,由表1 查取。

表1 塑料螺母載荷系數k 值

這樣,塑料螺母微單元體上主應力

式中τ—剪切應力;t—螺牙工作高度。

故組合正壓力

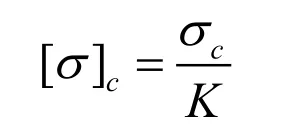

式中[σ]c—塑料的允許壓縮壓力,見表2。或由下式求得

式中σc—塑料材料的壓縮強度;

k—安全系數,一般取k為2~4。

表2 材料的允許壓縮應力

在實際應用,熱固性塑料螺母的螺紋載荷常按下式校核。

式中QZ—塑料螺母的實際軸向載荷;[Q]—允許的軸向載荷;

Qlim—塑料螺母破環的極限載荷,見表3;K—安全系數,通常K=4 左右。

表3 熱固性塑料螺母的破壞極限載荷Qlim 單位;MPa

3. 塑膠螺紋在包裝中的應用

3.1 醫用藥瓶

醫藥行業與人民生活健康息息相關,需要使用到大量的塑料包裝瓶。在藥用塑料瓶瓶口直徑的設計中,通常會考慮盛裝藥品的體積以及余量空間,采用適當的螺紋外徑,并使瓶口頸部螺紋的形狀與瓶蓋有良好的互配性。當扭轉瓶蓋時,由于波形翻邊棘爪緊鎖于瓶口下端的凸環下,瓶蓋即可沿折開線與鎖圈分離,而施加扭力后的緊密度保證了很強的阻濕性能。瓶蓋內有密封的墊圈,外部采用可對密封破壞提供可見痕跡的防盜式蓋。現在,很多塑料瓶口還采用鋁箔墊片電磁感應封口,具有防潮、密封和防盜的功能[5]。一種典型醫用藥瓶的瓶蓋具有兩圈半連續的內螺紋,螺紋大徑為50 mm,螺距為3 mm。制品外表面有數個半圓柱形的阻滑紋,成型時也可起止轉作用,止轉高度大于螺紋高度。材料采用高密度聚乙烯,屬于結晶型熱塑性塑料,熔體流動性能好,易于注塑成型[6]。

圖3 醫用瓶蓋

3.2 螺紋連接座

螺紋連接座是一種廣泛應用的工程塑料件,通過設計兩個對稱的哈呋滑塊零件,對拼后可以成型塑料件上的外螺紋,其內加工出螺紋型環結構,并將其放置在動模一側,利用推桿推動哈呋滑塊向外兩側作抽芯運動,實現外螺紋的成型,如圖4 所示[7]。

圖4 螺紋連接座零件示意圖

3.3 分段螺紋式塑料瓶蓋

分段螺紋式塑料瓶蓋是一種特殊的瓶蓋,具有不連續的螺紋,特定的飲料灌裝方式才使用這種瓶蓋,主要用于內含氣體的碳酸飲料的包裝,它通過設置排氣槽放出部分氣體,防止瓶蓋飛出傷人,水瓶蓋就沒有氣槽。制品上的分段式內螺紋如圖5,螺牙是三角形。為了順利脫模,采用組合式型芯成型如圖6,即主型芯和收縮型芯,主要抽芯零件如圖7[8]。塑件上內螺紋的脫出方式有很多,常用的有強制脫螺紋方式、手動脫螺紋方式以及機動脫螺紋方式。而本設計采用一種新穎的收縮分瓣式脫螺紋結構,螺紋塑件的取出不需要任何旋轉運動,而靠螺紋型芯的瓣片自動向內收縮,實現與塑件的分離。

采用自動收縮式螺紋型芯的注射模,具有模具結構簡單、緊湊、節省時間、加工成本低和塑件質量好等優點。

圖5 塑料瓶蓋模型

圖6 組合式型芯

圖7 主要抽芯零件

螺紋瓶蓋是當今應用最為廣泛的飲料包裝形式,尤其是聚烯烴類塑料螺紋蓋以輕薄、適用性廣等優勢遍布飲料市場,帶動了飲料業的快速發展。同時,塑料螺紋蓋也被廣泛的應用于調味品、化妝品、藥品、酒類、干果糖果、食用油等產品的包裝,用量數以百億計塑料的現狀及發展趨勢。塑料螺紋件還可用于飲料瓶、洗滌劑瓶、藥瓶、油箱等中空制品的封裝,也可于管件零件的固定聯結,隨著塑料制品在日常生活與生產中的進一步推廣,塑料螺紋件成了日常生活中經常接觸到的物品[9]。

3.4 塑料儲罐封頭

塑料儲罐是一種由特殊的滾塑成型工藝整體成型的容器,塑料儲罐具有不滲漏、抗老化、耐腐蝕等優點,現廣泛用于儲存各種腐蝕性介質、用做海水和苦咸水淡化儲罐等。

塑料儲罐封頭上的螺紋結構常因尺寸精度過低而產生大量廢品,螺紋小徑及中徑尺寸能否在公差要求范圍內是決定塑料儲罐封頭是否合格的決定因素,因此有必要在常規模擬的基礎上進行深人研究。為使螺紋的小徑與中徑尺寸符合要求,采用制件的總體收縮率對模具型腔沿軸線方向的小徑及中徑尺寸進行預變形修正。同時,為達到制件螺紋尺寸精度的要求,對螺紋沿軸線方向進行修正設計,采用非標準尺寸型腔對制件進行建模分析,以達到制件尺寸精度要求[10]。

圖8 塑料儲罐封頭

3.5 潤膚霜罐

塑料包裝材料憑借其質量輕、阻隔性好、成本低、耐用等特點,逐漸取代了紙張等傳統包裝材料,塑料包裝容器有塑料箱、塑料瓶、塑料罐、復合塑料軟管等各種形式,而容器螺紋的選擇需要考慮使用材料的性能、成型的難易等。

在潤膚霜罐的設計中,容器上設計的螺紋是用于罐體與罐蓋的連接密封,由于尖銳螺紋線容易造成應力集中,因此螺紋的齒形采用圓弧形較好,在螺紋的起始部分和尾端部分也應留有一定高度的不帶螺紋的臺階。

從容易成型的角度考慮,螺紋的橫截面可設計為半圓形,半圓形螺紋易于旋緊和放松,罐蓋旋緊作用應力也最小,螺紋圈數可設計為一圈、一圈半或者兩圈如圖9[11]。

圖9 潤膚霜蓋

3.6 兒童安全包裝

生活中有的封閉件和容器需要防止兒童開啟,所以對于瓶口螺紋需要特殊設計。

一種容器瓶體帶有開口,并在開口相近的位置有若干的外螺紋,在外螺紋之下有至少一個與底壁間隔開的外部徑向突起,相對應的封閉件內除了有與瓶體相配合的內螺紋之外還有內部鎖定凸耳,當封閉件完全擰到所述容器的末端上,內部鎖定凸耳能夠與外部徑向突起接合,實現鎖緊功能。

該實例使用所謂的“推轉式”包裝,其中,將封蓋軸向推向容器表面,這樣才能允許將封閉蓋旋轉以便取出,設計巧妙圖10[12]。

圖10 推轉式瓶口包裝

4. 塑膠螺紋在塑料包裝中的發展

4.1 螺紋設計的人性化

以人為本應當作為設計研發產品根本原則。

塑料螺紋瓶蓋是當今應用最為廣泛的飲料包裝形式,隨著消費者食品安全意識的提高,市場和消費者更希望選用少添加助劑或不添加助劑的產品。國內外需加快工藝改進升級、產品結構調整和改善蓋型設計等的研究和開發,滿足市場和消費者需求,更多地為民眾考慮[13]。

各企業通常從產品密封的角度考慮瓶蓋的擰緊力矩,因此可能會忽視消費者的使用特征和要求,很多使用者不能方便開啟或需要使大力才能開啟螺紋瓶蓋,這種情況多見于女性和兒童。在保證產品密封質量的前提下,改善螺紋蓋類產品的擰緊力矩,滿足用戶開啟的需要,提高產品設計的人性化內涵,對于生產廠家來說非常重要,增添產品中的人情味,不但順應消費者的心里狀態,也是為企業增加銷量的一種手段,一舉兩得。

4.2 包裝材料的回收與綠色化

在專家的針對研究下,塑料(包裝)廢棄物、微塑料顆粒對環境污染和危害的嚴重程度,以及其對生物群體和人類自身的傷害問題,被不斷披露出來。塑料包裝由于密度小,單位質量包裝面積大,“生命周期”長,不易自然消除,成為了塑料廢棄物的重要組成部分,也是白色污染的主要組成。

解決的方法可采取提高回收率或讓塑料自然降解。

提高回收率需快速推進四個領域:標準化(材料、路邊收集、廢物分類)、基礎設施投資、開發跨供應鏈業務模式和創造更高價值的回收物[14]。

回收步驟為從回收基礎設施如路邊收集箱集中回收物,對材料進行分類提取并發送給回收商。在塑料回收設施中可分類為高度純度的聚合物,通過熱處理和壓力處理進行機械回收,形成薄片或顆粒,這些薄片或顆粒可擠出或吹制成新的用途。其余的被焚燒在能源廢物工廠,用于發電。在世界上還缺少化學回收廠,即選擇性地將廢棄的聚合物分解成單體,重新制成新的聚合物。值得高興的是,采取熱解和加氫裂化等非選擇性化學轉化的試驗工廠正在出現。

綠色塑料中可降解塑料的制備和應用技術最為成熟,是綠色塑料的主要代表產品。可降解塑料可分為光降解塑料、生物破壞性塑料和完全生物降解塑料。

對于光降解塑料,由于添加劑的種類繁多,有關于添加劑對于環境的影響研究尚不全面,故光降解塑料在包裝領域中批量使用仍然有待商榷。高分子材料中添加淀粉能制成可降解塑料,但淀粉的添加量對材料的強度影響較大。而完全生物降解塑料可以被微生物完全降解并分解成二氧化碳和水的塑料材料,適合用于大部分傳統塑料加工工藝,更適應時代的現狀。

可用的可降解材質大都基于聚乳酸(PLA)、聚丁二酸丁二醇酯(PBS)、聚己二酸/對苯二甲酸丁二酯(PBAT)、聚羥基丁酸戊酸酯(PHBV)、聚羥基脂肪酸酯(PHA)、聚碳酸亞丙酯(PPC)、聚對苯二甲酸己二酸丁二酯(PET)等。

5. 結論

我國的塑料加工行業發展令世界矚目,塑料螺紋的用途廣泛,我國急需建立屬于自己的塑料螺紋標準,便于塑料螺紋制品的生產與替換,拓展塑料螺紋的應用領域,針對塑料螺紋存在的缺陷,改善性能。另外大力發展塑料的回收再利用,塑料業是國民經濟的重要產業,塑料再生既可節約資源,緩解塑料原料供需矛盾,又保護環境,是塑料業持續發展必由之路。