艦船內腐蝕海水管路剩余強度預測模型及試驗驗證

潘興隆,張魯君,賀 國,張 攀

(1.海軍工程大學動力工程學院,武漢430033;2.91878部隊,廣東湛江524300)

0 引 言

艦船海水管路內壁與海水直接接觸,長期經受海水的侵蝕,管道內壁會形成體積型腐蝕缺陷。腐蝕會導致海水管路強度的降低,使管路在管內海水壓力作用下存在破裂的風險,威脅艦船航行安全。因此,為了保證艦船海水管路可靠工作及維修工作合理開展,需要對內腐蝕管路的剩余強度進行預測[1]。

根據公開文獻,國內外學者對腐蝕管路剩余強度評價方法的研究都集中于工業油氣管道方面,對腐蝕后艦船海水管路的剩余強度評價方法鮮有研究。1969年Folias[2-3]在研究裂紋對球形壓力容器和平板結構強度的影響中,討論了一種評估含復雜幾何缺陷殼體應力強度因子的方法,提出了非穿透性裂紋缺陷的表面影響因子。20 世紀70 年代初,美國Battelle 研究所的Kiefner 和Maxey[4]等基于斷裂力學和管道靜水壓爆破試驗,修正了非穿透性裂紋缺陷的表面影響因子并提出了含腐蝕缺陷管道極限內壓載荷計算式NG-18,該式奠定了腐蝕管道剩余強度研究的基礎。目前,常用的腐蝕管道剩余強度評價方法,如ASME B31G 準則[5]、DNV-RP-F101 準則[6]、PCORRC 方法[7]等,都是基于NG-18 計算式得出的。

海水管路相比于油氣管路,管路材質不同,工作環境更加惡劣:船艙內高溫、高鹽、濕度大且存在沖擊振動,管內腐蝕更劇烈等等。開展艦船海水管路剩余強度評價研究工作,可為海水管路腐蝕后的耐壓評價提供技術方法,使檢修人員及時、準確地了解受腐蝕海水管路的工作狀態,視情采取針對性措施,避免管路在高壓下泄漏或破裂。為了解決這一問題,本文采用理論分析與試驗驗證相結合的方法,基于艦船海水管路塑性失效準則和DNV-RP-F101標準建立了艦船受腐蝕薄壁海水管路剩余強度預測模型,并進行靜水壓爆破試驗驗證模型的準確性。

1 常用的管道失效判據及腐蝕油氣管道剩余強度評價方法

1.1 基于應力的管道失效判據

管道的極限狀態由外載荷引起。在外力的作用下,管壁產生應力和應變,當應力或者應變達到某一臨界值,管道發生失效。根據取應力還是取應變作為判斷指標,有基于應力的失效判據和基于應變的失效判據[8]。基于應力的失效判據一般采用等效應力描述力的作用效果,等效應力的常見表達包括Tresca 等效應力和von Mises 等效應力,von Mises 等效應力比Tresca 等效應力更貼近于薄圓管拉伸實驗結果[9]。在三維主應力空間中,von Mises等效應力表達為

根據腐蝕區域的von Mises 等效應力是否超過設定的失效應力值判斷缺陷管道是否失效,則腐蝕缺陷管路的失效形式可被劃分為三種情況[10-11]:

(1)彈性極限準則:腐蝕壓力管道在受單調遞增載荷作用下,當腐蝕區域的von Mises等效應力達到管材的屈服強度時,管道發生彈性失效;否則,管道處于安全狀態。這一準則將管道腐蝕區域應力限制在彈性范圍以內,評價結果趨于保守。

(2)基于塑性極限狀態的失效準則:當管道腐蝕區域存在von Mises 等效應力達到管材的抗拉極限時,管道發生失效;否則,管道處于安全狀態。此準則未充分考慮管道材料后屈服強化的影響,評價結果仍較為保守。

(3)基于塑性失效的準則:腐蝕區域發生塑性變形后,將出現部分區域已屈服發生塑性流動,其余區域仍處于彈性狀態,彈性部位將約束已屈服材料的塑性流動。當管道內載荷繼續單調增大時,塑性區不斷向整個腐蝕區域擴展,當整個腐蝕區域中沿壁厚方向存在最小等效應力達到管材極限強度時,即認為腐蝕壓力管道發生塑性失效。否則,管道處于安全狀態。該準則考慮了材料的應變硬化效應,直觀反應了腐蝕區域在極限內壓載荷作用下的爆破失效。在該極限狀態下,腐蝕區域內承擔內壓載荷的能力完全喪失,此時所對應的管道內壓力即為爆破壓力。因此,選擇基于塑性失效的準則作為腐蝕管道剩余強度評價準則是最合理也是最符合實際情況的。

1.2 ASME B31G標準

Original B31G方法[5,12]給出的腐蝕管道剩余強度計算式為

式中,z=L2/Dt,M= 1 + 0.627 5z- 0.003 375z2,Sflow= 1.1SMYS。

Modified B31G標準給出的腐蝕管道剩余強度計算式為

1.3 DNV RP-F101許用應力法[6]

DNV RP-F101許用應力法用腐蝕長度修正系數代替了鼓脹系數,腐蝕管道剩余強度計算式為

式中,σu為管材的抗拉強度,Q為腐蝕缺陷長度修正系數。

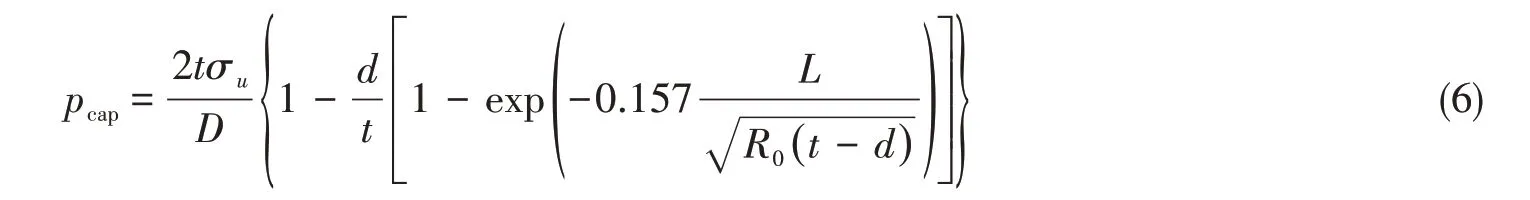

1.4 PCORRC方法[7]

PCORRC方法的剩余強度計算公式為

式中,R0為管道半徑。

1.5 四種腐蝕管道剩余強度評價方法的對比分析

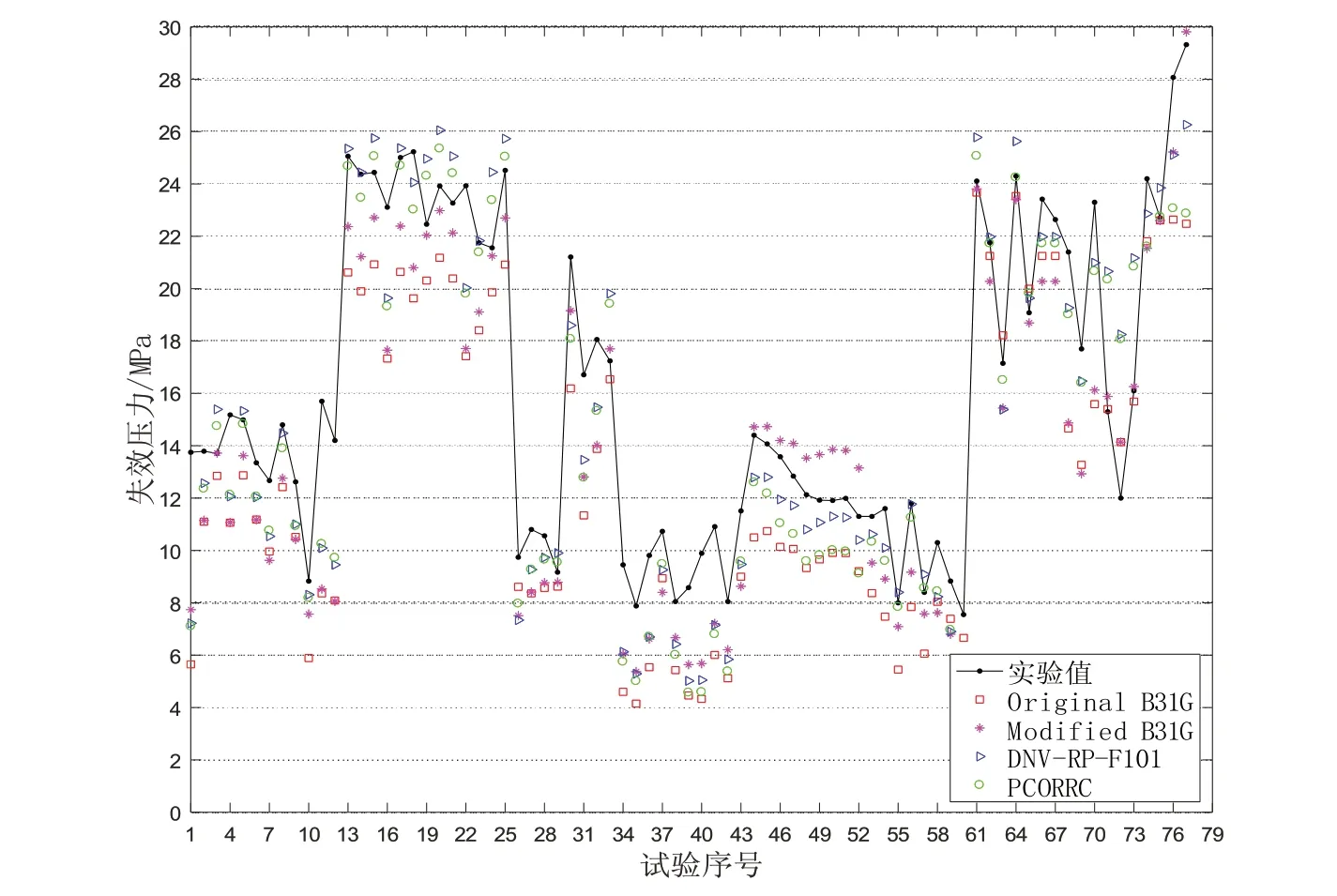

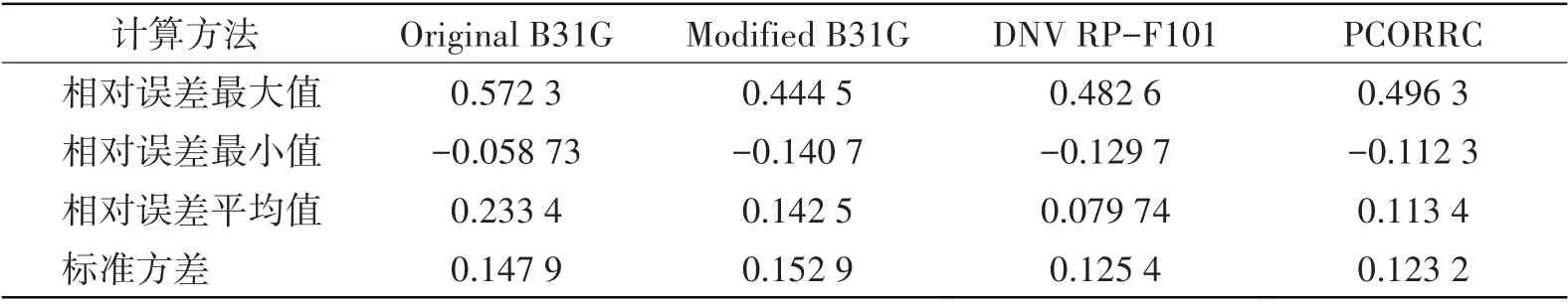

本文從文獻[8]和[13]中整理出77 組含腐蝕缺陷的鋼質管道的水壓爆破試驗數據,對Original B31G、Modified B31G、DNV RP-F101 和PCORRC 四種常用的腐蝕油氣管道剩余強度評價方法的評價結果進行對比分析[14],如圖1所示。

圖1 描述了Original B31G、Modified B31G、DNV RP-F101 和PCORRC 四種評價方法計算的試驗管道剩余強度值偏離試驗值的程度。管道的剩余強度計算值偏離水壓爆破試驗值的程度越大,說明該方法預測準確度越低。偏離折線上方說明腐蝕管道剩余強度評價方法的評價結果有風險,高估了含腐蝕缺陷管道的剩余強度,存在引發安全事故的風險;偏離折線下方說明評價結果較為保守,低估了含腐蝕缺陷管道的剩余強度,將導致過度維修。

序號1、11、12、34、35、36、39、40、41、71、72、73 的計算值大幅偏離實際值,將其作為夸大誤差處理,在進行誤差統計時不予以考慮。統計四種評價方法計算管道剩余強度結果相對誤差的最大誤差、最小誤差和標準差,結果如表1 所示。結果顯示,Original B31G 方法計算結果的平均誤差最大,DNV RP-F101準則計算結果的平均誤差最小。

圖1 不同評價方法預測腐蝕管道剩余強度的結果Fig.1 Results of residual strength for corrosion pipelines predicted with different evaluation methods

表1 不同方法計算誤差比較Tab.1 Comparison of calculation errors with different methods

綜上可知,Original B31G 適用于評價低強度等級油氣管道的剩余強度,對于中高強度等級管道腐蝕后剩余強度的評價結果保守性較大。Modified B31G 方法相比于Original B31G 方法,評價結果的保守性有了明顯改善,但仍然只適用于中低強度等級管線鋼。DNV RP-F101 許用應力法和PCORRC 方法對中高強度等級試驗管道爆破壓力的預測結果較為準確,對低強度等級試驗管道爆破壓力的預測結果偏差較大。PCORRC 評價方法計算結果的平均誤差為0.113 4,而DNV RP-F101評價方法計算結果的平均誤差為0.079 74。由此可知,DNV RP-F101 許用應力法對腐蝕管道剩余強度評價的準確性高于PCORRC方法。

目前油氣管道大多使用中高強度等級的管線鋼,管材的塑性和強度有了較大提高。因此,目前針對腐蝕油氣管道的剩余強度評價,一般應用DNV RP-F101許用應力法或PCORRC方法。

2 艦船內腐蝕薄壁海水管路和剩余強度預測模型

2.1 模型建立理論基礎

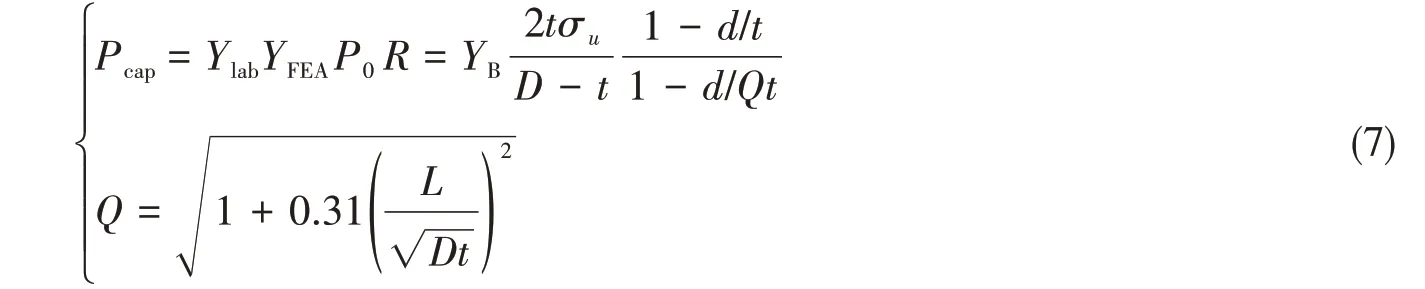

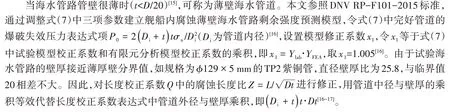

本文建立腐蝕管道剩余強度計算式的方法和思路源于DNV RP-F101-2015標準。其表達式為

該標準含腐蝕缺陷管道爆破壓力的計算式是基于NG-18 和Original B31G 公式建立的,主要由試驗模型校正系數與有限元分析模型校正系數乘積項YlabYFEA、無損管道的爆破壓力表達式項P0和減速比項R組成。

2.2 艦船內腐蝕薄壁海水管路剩余強度預測模型

薄壁海水管路腐蝕后的剩余強度預測模型可以表達為

3 腐蝕的艦船海水管路靜水壓爆破試驗

靜水壓爆破試驗是衡量各類損傷對管路極限承壓能力影響程度最有效的方法之一。本章為驗證內腐蝕艦船海水管路剩余強度預測模型的準確性,選取船用薄壁海水管路進行靜水壓爆破試驗,獲得試件在爆破時對應管路內壓,驗證理論分析所得的剩余強度模型正確性。

3.1 試件加工

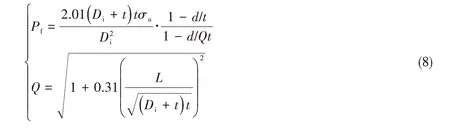

試件由20 號鋼管和TP2 紫銅管對局部腐蝕缺陷進行加工后在其兩側安裝端蓋而制成,形狀和尺寸等參數見圖2。試件的密封依靠管路兩側端面與端蓋內側面的壓緊:管路兩端外表面加工外螺紋,端蓋內側加工內螺紋,實現兩者緊密連接同時解決試件的密封問題。兩者連接后,在圖中標注處堆焊封堵縫隙、加固試驗管路。端蓋一側封堵,一側開螺紋孔,用來連接壓力表并通過高壓軟管與電動試壓泵連接。

圖2 試驗海水管路加工缺陷設計圖Fig.2 Design of defect in tested seawater pipeline

艦船海水管路內壁腐蝕缺陷的模擬方法一般有化學腐蝕、電腐蝕和機械加工外壁缺陷、機械加工內壁缺陷四種,通常情況下化學腐蝕和電腐蝕能夠較好模擬艦船海水管路的內腐蝕缺陷,但腐蝕周期長,工藝要求高,較難操作。相比于化學腐蝕和電腐蝕方法,人為加工缺陷的方法模擬艦船海水管路腐蝕缺陷的效果差,但容易實現。

綜上,本文采用在管路內壁加工特定的金屬損失形狀來模擬腐蝕缺陷[18-20],缺陷設計圖如圖2 所示。設計時加工了兩個同樣的柱面形缺陷,主要有兩點考慮;一是為避免試驗管路難以爆破的情況;二是破損位置管壁將發生形變,影響缺陷部位壁厚的測量,加工兩個同樣的柱面形缺陷,也有利于在試驗后對內壁缺陷的尺寸進行測量。

3.2 試驗方法及結果

圖3 為腐蝕艦船海水管路靜水壓爆破試驗裝置示意圖,主要包括電動試壓泵、壓力傳感器、應變片、壓力表、信號測試分析系統、上位機和試件。其中電動試壓泵最大工作壓力60 MPa,帶有手持式控制開關。壓力表量程為0-60 MPa,精度為1級。

圖3 試驗設備連接示意圖Fig.3 Diagram of test equipment connection

應變片貼于缺陷部位,測量在管內水壓下爆破時缺陷部位的形變數據,并通過采集線實時傳輸至信號測試分析系統。粘貼應變片前,首先用砂紙沿與軸向呈45°方向打磨粘貼位置,然后用酒精擦拭干凈,保證應變片與管壁貼合良好。粘貼應變片時,1、3、5號應變片環向粘貼,檢測管壁的環向應變;2、4、6號應變片軸向粘貼,檢測管壁的軸向應變,如圖4所示。

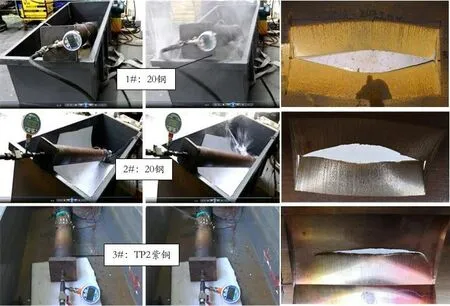

在連接各部分設備之前,提前在試件內注滿水,排空管內氣體,避免管內氣體對測量爆破壓力產生影響。實驗中,利用電動式水壓泵逐步向試件內注水加壓直至試驗管路破裂,相關試驗管路的爆破情況如圖5所示。

圖4 應變片的粘貼位置Fig.4 Positions of strain gauges

圖5 1#、2#、3#試驗海水管路破裂前一刻和破裂瞬間及缺陷形貌圖Fig.5 Moment of the rupture and defect topography of tested pipelines marked 1#、2#、3#

將爆破后的試件解剖,觀察試件的裂口形貌并精確測量缺陷的尺寸,缺陷形貌如圖5 所示。1#、2#試件缺陷部位開裂較大;3#試件缺陷部位開裂較小。原因為紫銅材質的塑性比鋼的塑性好,抵抗變形的能力強,因此破口開裂較小。

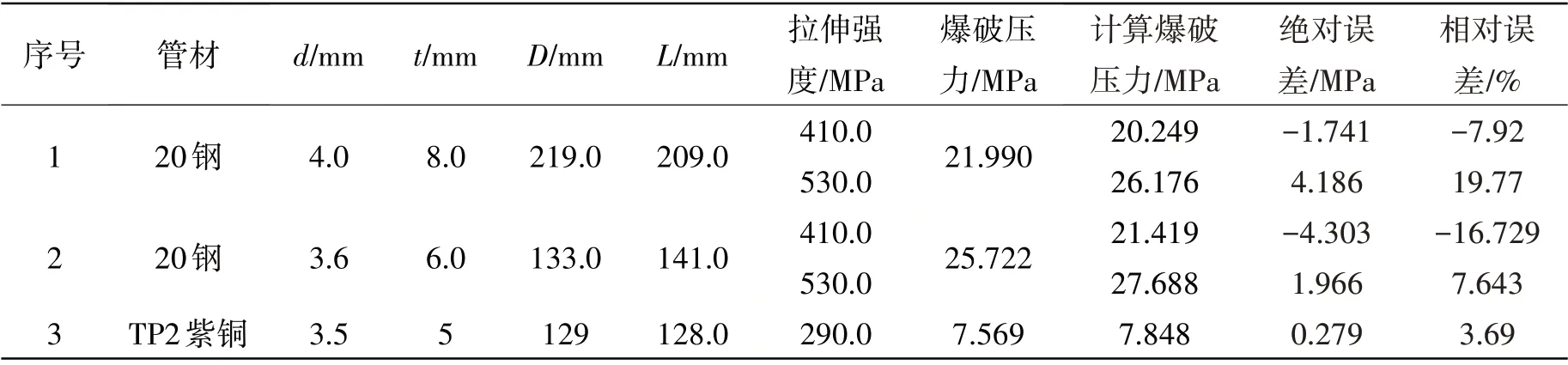

測量1#、2#、3#試驗海水管路的缺陷尺寸,實際測得的缺陷尺寸大小與設計的缺陷尺寸大小接近,誤差為0.05-0.10 mm,可以忽略加工誤差,故采用缺陷的設計尺寸計算試驗管路的理論爆破壓力。用式(8)計算試驗海水管路的理論爆破壓力,三個試驗海水管路爆破壓力的理論計算值與實際值的誤差如表3所示。由于沒有獲得1、2號試驗管路的實際拉伸強度,故采用最低拉伸強度和最高拉伸強度分別進行計算,相應得到最小誤差和最大誤差。由表2可知,用受腐蝕海水管路失效壓力預測模型計算試驗管路爆破壓力的理論值與實驗爆破壓力值的最大相對誤差為19.77%,最大絕對誤差為4.186 MPa。這些試驗表明,本文提出的受腐蝕薄壁海水管路失效壓力預測模型可初步評價不同材質薄壁海水管路腐蝕后的剩余強度。

表2 模型預測爆破壓力與實際爆破壓力的誤差Tab.2 Error between predicted burst pressure and actual burst pressure

4 結 論

(1)DNV RP-F101 許用應力法相比于ASME B31G 標準和PCORRC 方法,對評價不同強度等級腐蝕管道剩余強度的適應性較好,評價結果準確性較高。可基于DNV RP-F101 許用應力法,建立受腐蝕艦船海水管路的剩余強度評價計算模型。

(2)本文設計并搭建了靜水壓爆破試驗臺,對兩組船用海水管路進行靜水壓爆破試驗,驗證了內腐蝕艦船海水管路剩余強度預測模型的準確性。

(3)實驗表明,本文研究提出的受腐蝕艦船薄壁海水管路失效壓力預測模型用于含缺陷海水管路理論爆破壓力的預測,其最大相對誤差為19.77%,最小誤差為3.69%,計算結果的準確性可以接受。因此,本文提出的內腐蝕薄壁海水管路剩余強度預測模型可初步用于評價不同材質的薄壁海水管路腐蝕后的剩余強度。