五彩智能雞蛋分選機設計

李東福,李 強

(煙臺汽車工程職業學院,山東 煙臺265500)

0 引言

隨著生活水平的提高,大眾對雞蛋的規格也提出了要求,更傾向于購買大小質量均一的雞蛋。國外市場對進口的雞蛋規格也有嚴格的要求,雞蛋質量須為52~82 g,要求根據標準的具有42個蛋托的托盤來進行分揀與配送。

目前蛋類分選主要有3種方式。第1種是采用肉眼觀察的方式進行分等,該方式既累眼睛,蛋類分等結果也不精確。第2種是采用大規模蛋類分選生產線、大型流水線稱量分揀,其結構比較復雜,體積較大不夠靈活,該方式成本高昂且雞蛋的破碎率高,中小養殖場無力承擔[1-2]。第3種是采用光電傳感器對雞蛋的大小進行拍照測量,再轉換成數據,這樣測量雞蛋的質量實際受光線和雞蛋內部填充率的影響偏差較大,本質上是根據外觀進行分等,而且價格高昂。

根據技術需求設計一種自動分選雞蛋的設備,采用自動分選雞蛋平臺可以及時檢測并剔除不符合標準的雞蛋,有效地節約時間、空間和勞動力[3]。

1 分選機系統組成及工作原理

1.1系統組成

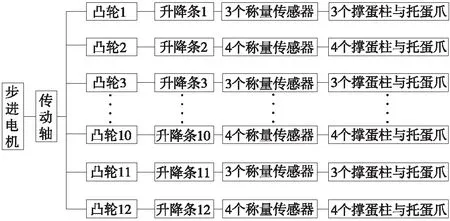

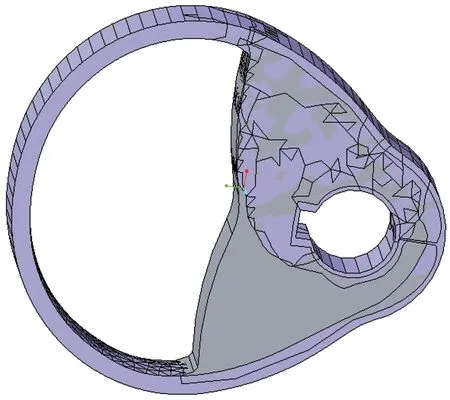

新型雞蛋自動分選機由機械執行系統、電子控制系統和外殼3部分組成。機械執行系統組成如圖1所示。機械執行系統由步進電機、傳動軸、凸輪組、升降條、導柱、直線軸承、模座、固定板、撐蛋柱和撐蛋爪組成。電子控制系統由電源、稱量傳感器、彩燈電路板、顯示器和按鍵等組成。外殼主要由顯示器罩、上殼和底座組成,其中上殼上開設有42個孔,以保證撐蛋柱和撐蛋爪可以實現自由升降。

圖1 機械執行系統組成Fig.1 Composition of mechanical execution system

1.2工作原理

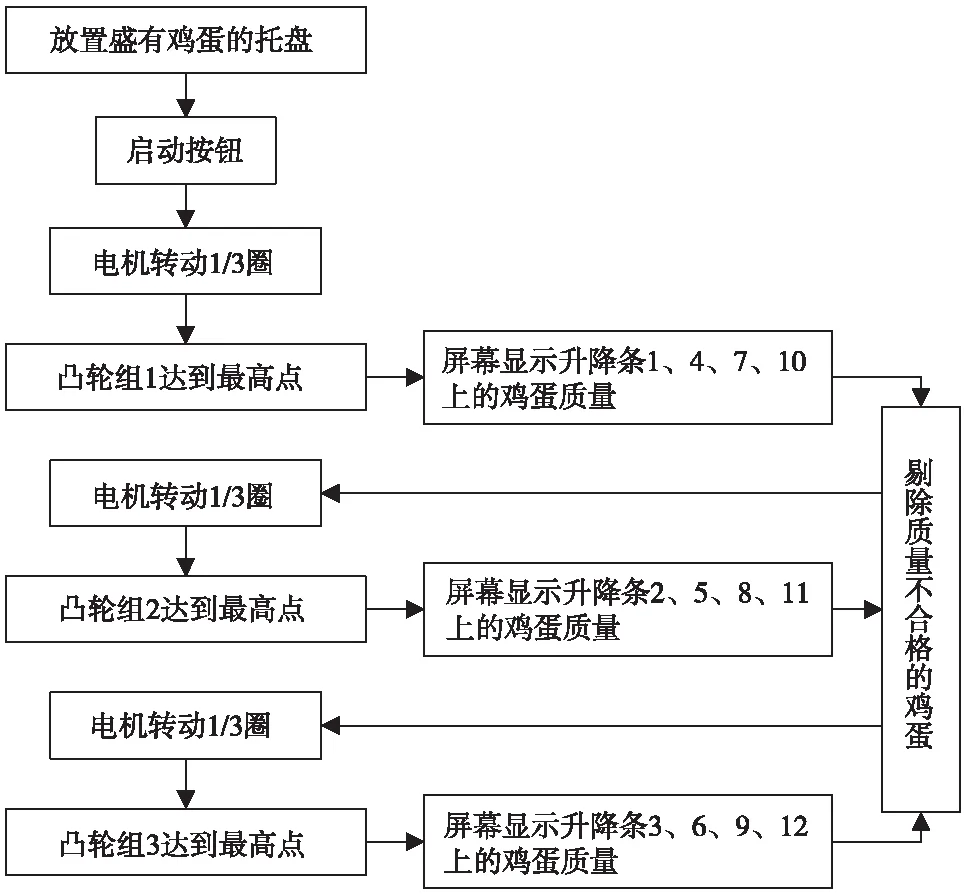

系統工作流程如圖2所示。當工人將一托盤雞蛋放在分選機臺面上的上下兩個定位塊中間時,由上下兩個定位塊為托盤定位,按動啟動按鈕,步進電機通過聯軸器帶動主軸轉動,主軸上安裝有12個凸輪,每個凸輪在傳動軸上徑向呈120°夾角分布,則將12個凸輪分成3組,每組凸輪在傳動軸圓周上的角度位置是相同的。設定步進電機的初始位置為使凸輪組1處在最高位置,當一組凸輪轉到最高的位置時,將升降條頂到最高位置,升降條上安裝有稱量傳感器、撐蛋柱和撐蛋爪,此時撐蛋爪將雞蛋頂到最高位置,與其他雞蛋分離,避免了與相鄰雞蛋的相互碰撞、干擾,保證了稱蛋的精度。當步進電機暫停轉動,雞蛋就停在最高位置處。此時單片機將稱量傳感器測得的每一個雞蛋的質量顯示在屏幕上,并用不同的顏色標識,同時在每一個雞蛋下方的彩燈電路板上都對應有一個可以顯示多種顏色的燈,質量合格的雞蛋以綠色來顯示,質量太小和太大的雞蛋用紅色來顯示,質量與合格標準相差不大的雞蛋下方的燈顯示藍色。工人則將不合格的蛋都分揀出來,當一組雞蛋分揀完畢后,步進電機再次轉動1/3圈,則該機器重復上述運行過程。通過主軸轉動3次帶動3組凸輪頂升雞蛋將整托盤雞蛋稱量分等、分揀完畢。

圖2 系統工作流程Fig.2 Working flow chart of the system

2 機械結構設計

2.1主軸系統

雞蛋分選機的主傳動軸系統結構如圖3所示。主軸在箱體內靠兩個軸承固定,可以在360°范圍內轉動。主軸上開設有12個鍵槽,每個鍵槽在軸向上是等距的,在徑向上相鄰鍵槽之間呈120°夾角,每個鍵槽內均安裝有平鍵,鍵槽的兩端設有卡簧槽,卡簧槽內安裝有卡簧,兩個卡簧之間與平鍵相對應安裝有凸輪。

1.鍵 2.軸 3.上軸承座 4.凸輪組2 5.卡簧 6.凸輪組3 7.凸輪組2 8.凸輪組3 9.凸輪組2 10.凸輪組3 11.凸輪組2 12.凸輪組3 13.下軸承座 14.凸輪組1 15.凸輪組1 16.凸輪組1 17.凸輪組1圖3 主傳動軸系統Fig.3 Main drive shaft system

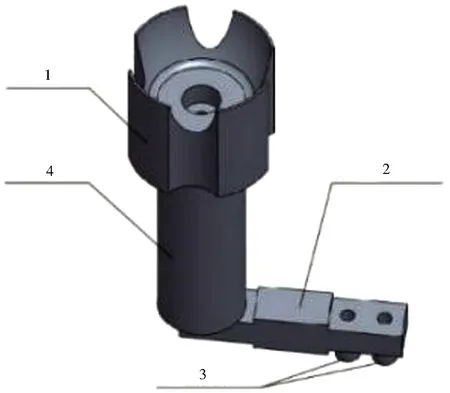

2.2升降機構

稱量頂升部件由稱量傳感器、撐蛋柱和撐蛋爪組成,撐蛋爪采用橡膠材料制成。稱量傳感器通過螺柱安裝在升降條上,撐蛋柱安裝在稱量傳感器的一端,撐蛋爪安裝在撐蛋柱上端。稱量頂升部件的結構如圖4所示,安裝了稱量頂升部件和步進電機的升降機構如圖5所示。

2.3凸輪設計

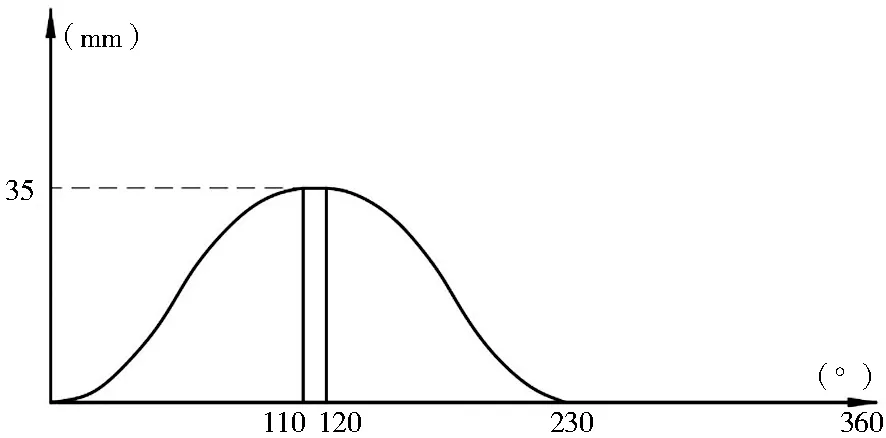

經過試驗發現,將單個雞蛋從雞蛋托盤中頂升35 mm的高度才能保證在現有蛋爪的撐托下不與其周圍相鄰的雞蛋發生接觸,就不會影響稱量的精度,即

1.撐蛋爪 2.稱量傳感器 3.螺柱 4.撐蛋柱圖4 稱量頂升部件Fig.4 Weighing and lifting components

1.固定板 2.撐蛋爪 3.升降條9 4.稱量傳感器 5.升降條12 6.導柱 7.升降條11 8.升降條10 9.升降條8 10.升降條7 11.升降條6 12.升降條5 13.升降條4 14.升降條3 15.升降條2 16.升降條1 17.稱量傳感器 18.步進電機 19.模座圖5 升降機構Fig.5 Lifting mechanism

使該雞蛋在升起的撐蛋爪內發生歪斜仍能保證與其他雞蛋不發生觸碰。雖然頂升雞蛋的高度越高,就越不會發生雞蛋稱量時相互干涉,但考慮到雞蛋頂升越高,需要的凸輪就越大,機器設備的尺寸就需要做的更大,將增加成本和占用更多的空間,所以這里確定凸輪的升程為35 mm,有利于滿足雞蛋間不干涉和控制設備整體尺寸的要求。

為了使凸輪頂升雞蛋的過程中,雞蛋受到的沖擊力最小,防止雞蛋從撐蛋爪上掉落,凸輪的輪廓曲線采用等加速度曲線,如圖6所示[4]。

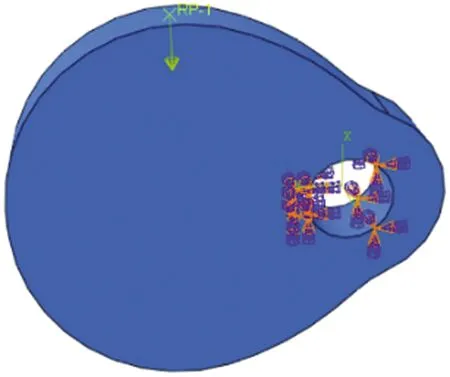

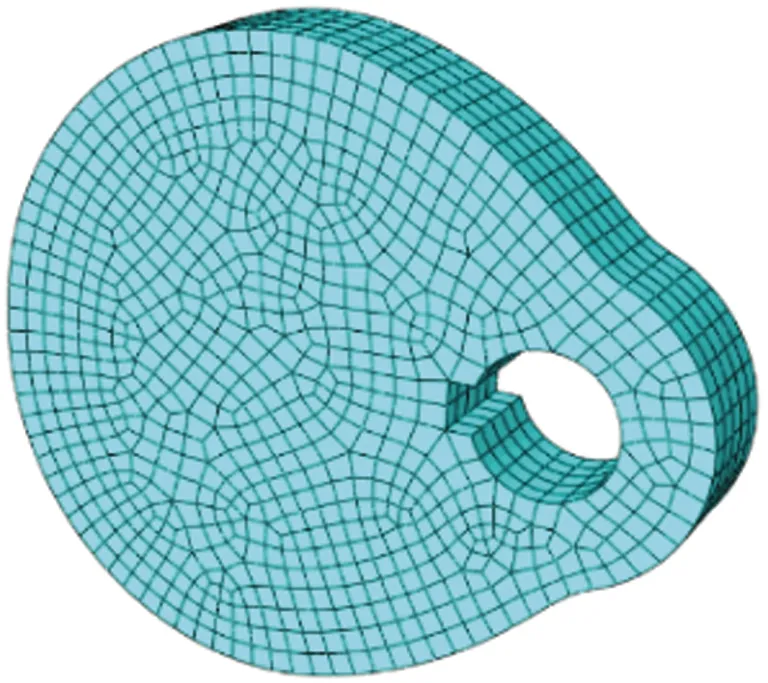

2.4凸輪拓撲優化

凸輪的材料選擇45號鋼,彈性模量206 000 MPa,泊松比0.28,密度7.85 g/cm3,凸輪的體積22 784 mm3。將在Creo軟件中建立的凸輪三維模型導入Abaqus軟件中,在凸輪一側的最高點建立參考點,將該參考點與所在凸輪一側的曲面進行耦合,在該點施加垂直于凸輪曲面大小為10 N的集中載荷,對凸輪的安裝孔進行6個自由度的全約束。添加載荷和約束后的模型如圖7所示,對凸輪劃分網格,網格單元大小2 mm,單元類型為六面體二次完全積分單元C3D20,共劃分3 980個單元,單元劃分結果如圖8所示。

圖6 凸輪運動曲線Fig.6 Movement curve of the cams

圖7 施加載荷和添加約束Fig.7 Applying loads and adding constraints

圖8 劃分網格后的模型Fig.8 Model after meshing

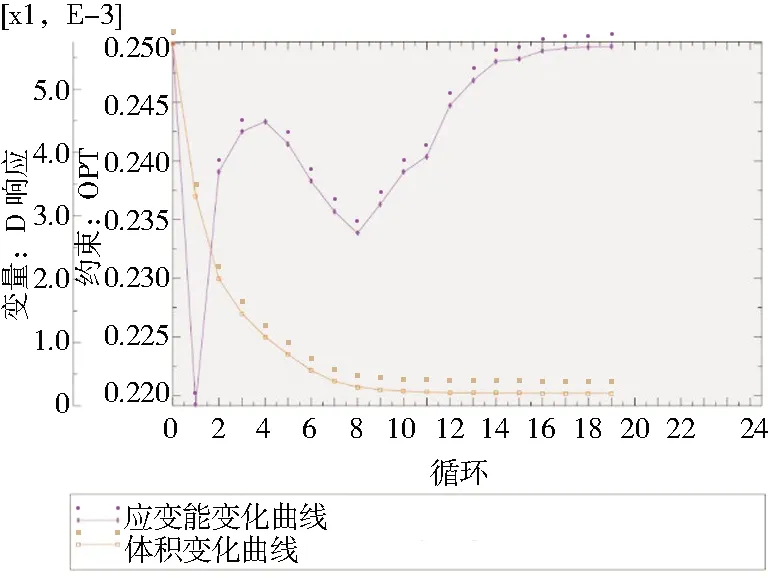

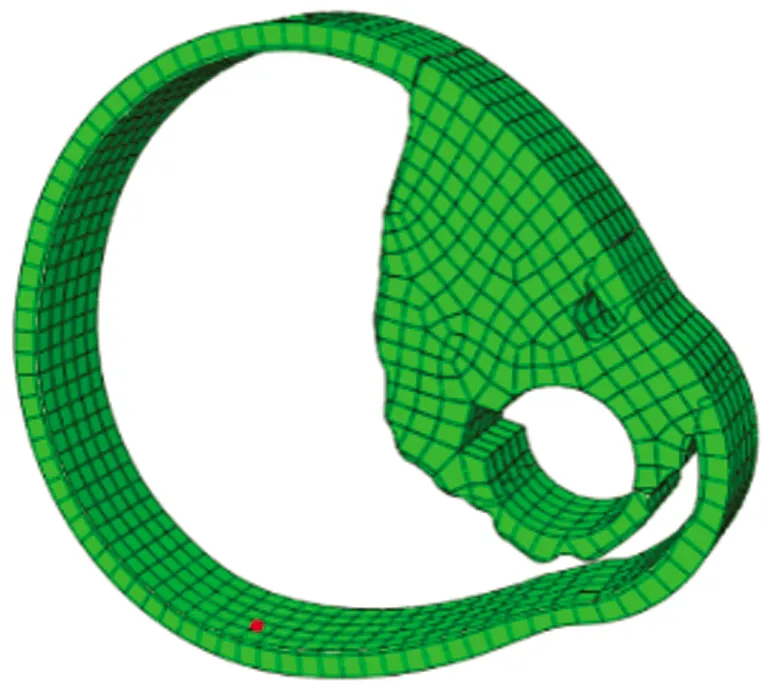

在優化過程中,選擇凸輪傳動表面為凍結荷載區域,選擇凸輪安裝孔為凍結邊界條件區域,選擇整個凸輪應變能作為優化目標,選擇凸輪體積作為優化的約束條件,設定優化響應限制比例為0.25,優化過程應變能與凸輪體積變化曲線如圖9所示,凸輪拓撲優化結果模型如圖10所示。考慮到凸輪最大受力的對稱性,在Creo軟件中對凸輪優化結果進行對稱修補,修補后的模型如圖11所示,修補后凸輪總體積為8 345.19 mm3。

圖9 凸輪應變能與凸輪體積變化曲線Fig.9 Strain energy and volume change curve of the cam

圖10 凸輪拓撲優化結果模型Fig.10 Topology optimization result model of the cam

圖11 用Creo軟件修補模型Fig.11 Repairing model with Creo

優化后凸輪組的整體減少質量Mt的計算方法如式(1)所示。

Mt=n(V1-V2)ρ

(1)

式中n——凸輪組凸輪總數量

V1——質量減少前凸輪體積,mm3

V2——質量減少后凸輪體積,mm3

ρ——凸輪材料密度,g/mm3

經計算,優化后凸輪組共12個凸輪的總減少質量為1 360.136 g。

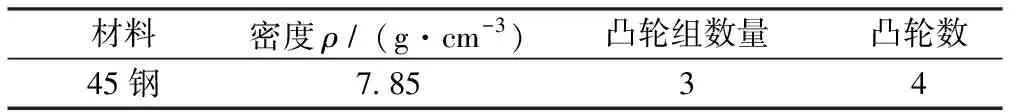

2.5凸輪組運動分析及電機功率計算

主軸在轉動過程中凸輪組與升降條接觸,不考慮直線軸承的滾子滾動摩擦力,采用單電機驅動計算,采用Creo軟件機構分析凸輪組在轉動過程中的最大扭矩,在Creo軟件中添加升降條、直線軸承和凸輪質量屬性,凸輪材料參數如表1所示。

表1 凸輪組參數

建立運動分析模型如圖12所示,得到如圖13所示的凸輪組扭矩與時間分布圖。

圖12 凸輪組運動分析模型Fig.12 Motion analysis model of cam group

圖13 凸輪組扭矩與時間分布Fig.13 Torque and time distribution of cam group

電機功率計算方法如式(2)所示[5]。

P=λnT最大/9 550η

(2)

式中T最大——凸輪組承受最大轉矩時的扭矩,N·mm

n——凸輪轉速,r/min

λ——安全系數,一般取值為1.5

η——傳動效率

由圖13可知主軸帶動頂升系統的最大扭矩T最大=8 000 N·mm。

選擇電機的轉速n=20 r/min,系統的傳動效率η=0.95。

經過計算實際所需功率P=26.45 W,選擇額定功率為30 W的步進電機。

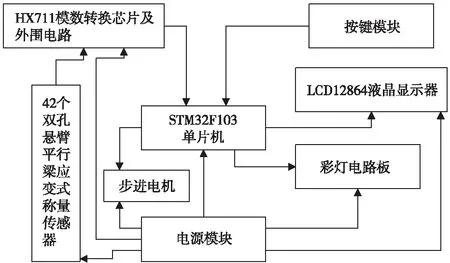

3 控制系統設計

控制系統核心是單片機控制板,整個系統的核心控制部分設計及選型主要包含電源模塊、HX711模數轉換芯片及其外圍電路、42個稱量傳感器、STM32F103單片機、按鍵模塊、LCD12864液晶顯示器和彩燈電路板。核心控制系統設計如圖14所示。

圖14 核心控制系統設計Fig.14 Design of core control system

3.1電源模塊

整個電源模塊由變壓整流電路、直流降壓穩壓模塊組成,變壓整流電路將220 V交流電轉換成12 V直流電,再通過進一步的變壓,為STM32F103單片機、42個稱量傳感器、HX711模數轉換芯片及其外圍電路、彩燈電路板、LCD12864液晶顯示器以及步進電機提供正常工作的電壓,本系統將電源模塊和彩燈電路板集成在一塊主板上,如圖15所示。

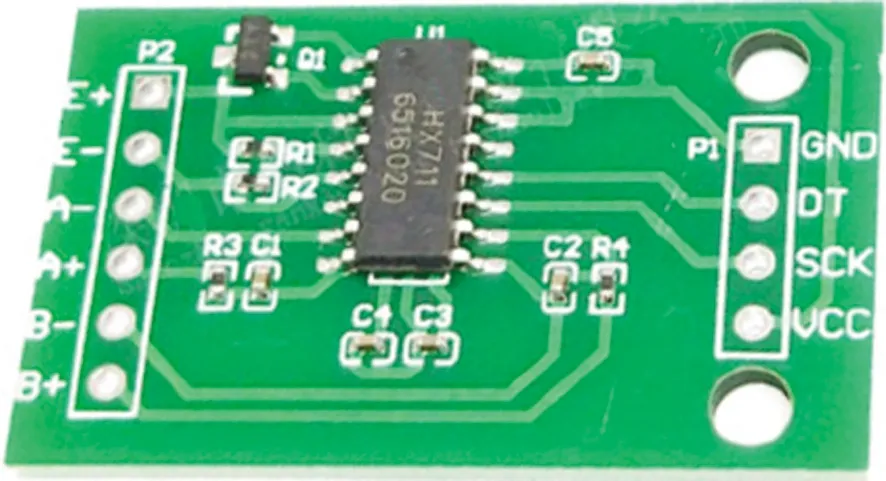

3.2HX711模數轉換芯片及其外圍電路

HX711是一款專為高精度稱量傳感器而設計的24位A/D轉換器芯片[6]。

HX711模數轉換芯片及其外圍電路將42個稱量傳感器傳來的模擬信號經過放大后轉換成24位的數字信號,等待STM32F103單片機讀取后進行質量換算處理,轉換芯片及其外圍電路如圖16所示。

圖15 集成供電模塊的彩燈電路板Fig.15 Color lamp circuit board with integrated power supply module

圖16 HX711模數轉換芯片及其外圍電路Fig.16 HX711 analog-to-digital conversion chip and its peripheral circuits

3.3稱量傳感器

稱量傳感器采用的是雙孔懸臂平行梁應變式稱量傳感器,其內部采用惠斯通電橋,當彈性體承受載荷產生變形時,電橋將輸出一個電壓信號,該電壓和4個橋壁的應變片感受到的應變量的代數和成正比[7]。其典型結構如圖17所示。

圖17 雙孔懸臂平行梁應變式稱量傳感器Fig.17 Two-hole cantilever parallel beam strain gauge load cell

3.4STM32F103單片機

STM32F103系列由意法半導體集團設計,使用高性能的ARMCortex-M332位的RISC內核,工作頻率72 MHz,內置高速存儲器(高達128K字節的閃存和20K字節的SRAM),豐富的增強I/O端口和聯接到兩條APB總線的外設。所有型號的器件都包含2個12位的ADC、3個通用16位定時器和1個PWM定時器,還包含標準和先進的通信接口:多達2個I2C和SPI、3個USART、1個USB和1個CAN。其強大的功能和編程的易用性為很多嵌入式控制系統提供靈活性高且價廉的方案[8]。

3.5按鍵模塊和LCD12864液晶顯示器

按鍵模塊主要由5個功能機械按鍵和11個數字輸入鍵組成,分別為置零按鍵、設置按鍵、校正按鍵、返回按鍵、點動按鍵及0~9數字鍵和一個“.”數字鍵。置零按鍵用于將寄存器中存儲的已測量數據清零。設置按鍵用于設置用戶需要的質量等級,當用戶需要對蛋類進行按質量分揀時,用戶需要先設置質量等級[9]。校正按鍵用于為42個稱量傳感器校正標準質量參數,返回按鍵用于使液晶屏幕的顯示內容返回到主稱量顯示界面,該界面顯示有42個稱量傳感器的測量讀數,液晶顯示器采用LCD12864液晶顯示器。該模塊靈活的接口方式和簡單、方便的操作指令,具備低電壓低功耗等特點[10]。液晶顯示器顯示設置界面如圖18所示。單片機、按鍵與液晶顯示器集成在一個電路板上。

圖18 液晶顯示器的設置界面Fig.18 Setting interface of LCD display

4 雞蛋分選機試驗

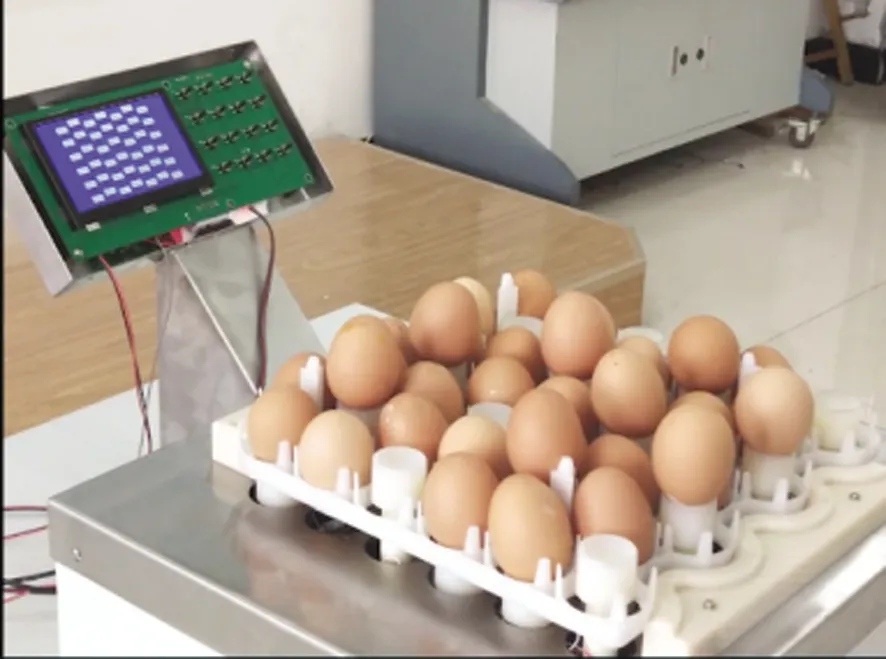

決定雞蛋分選精度的要素有稱量傳感器的精度,雞蛋支撐柱的安裝精度,撐蛋爪的形狀,以及上述零件的加工質量精度,還有對每個稱量傳感器的校正精度。蛋質量等級由單片機自動分等判斷,并在電路板上以不同顏色顯示,效果如圖19所示。本設備通過掌握零部件的加工質量,精準的零部件安裝,精心的軟件誤差調試,準確的稱量傳感器校正,使雞蛋測量精度達到了雞蛋出口企業的要求,實機工作情況如圖20所示。

圖19 彩燈電路板顯示效果Fig.19 Display effect of colorful light circuit board

圖20 雞蛋分選機實機Fig.20 Actual image of egg sorting machine

5 結論

根據42孔位標準雞蛋托盤設計了自動雞蛋分選機,對整盤雞蛋進行3梯次分組稱量,稱量時雞蛋之間互不干擾,傳動軸轉動一周,一整托盤的雞蛋就可以分等完畢。設計了彩燈電路板以多種色彩顯示不同等級的雞蛋,增加了分等分揀的辨識度。設計了橡膠材質的撐蛋爪,合理設計其爪型,分選的雞蛋碎蛋率能夠保證<1‰,完全達到企業要求。每一個雞蛋稱量精準,精度可達0.2 g。稱量范圍可調,不但可以為雞蛋分等,還可以為鴨蛋等蛋類自動分等。下一步需要對實現機械手分揀不合格的蛋進行研究,從而實現蛋類分等、分揀工作的完全自動化、智能化。