水平管內水環輸送模擬稠油減阻特性

敬加強,尹曉云,MASTOBAEV Boris N,VALEEV Anvar R,孫杰,王思汗,劉華平,莊樂泉,范崢嶸

(1 西南石油大學石油與天然氣工程學院,四川成都610500;2 油氣消防四川省重點實驗室,四川成都611731;3 Department of Transport and Storage of Oil and Gas,Ufa State Petroleum Technological University,Russia Ufa 450062;4 西安交通大學動力工程多相流國家重點實驗室,陜西西安710049)

隨著石油資源需求的不斷增長和常規原油的日漸枯竭,世界原油供應呈重質化的發展趨勢,儲量豐富的稠油勢必會成為今后重要的石油接替資源[1]。但稠油黏度高、密度大、流動性差的特點給其開采與儲運帶來極大困難與挑戰,其降黏減阻采輸技術一直以來備受世界石油界的廣泛關注。傳統的稠油降黏減阻方法主要包括加熱法[2]、摻稀法[3]、乳化法[4]、改質法[5],但這些方法普遍存在能耗大、建設成本及運行費用高、油品品質變化大等問題。為此,學者們提出低黏水相貼壁形成環狀潤滑層包裹在高黏稠油外部,以阻隔油相與管壁直接接觸的水環輸送法。水環輸送法不僅可以大幅降低泵送能耗,還可以減少油相對管壁的污染,且易于實現稠油的常溫輸送[6]。

目前,國外學者對水環輸送稠油技術的研究較為廣泛和深入,主要涉及水環生成器的優化設計[7-9]、油-水兩相流流型特征與壓降規律的試驗探索及理論分析[10-14]、油-水環狀流穩定性的增強方法[15-18]、水環輸送管道的停輸再啟動問題[19-21]等方面。國內學者對該領域的研究起步相對較晚,主要以理論分析與數值模擬為主[6,22-26],而與試驗相關的研究工作則相當少[27-29],可供參考借鑒的文獻非常有限。

本文采用較黏稠的500#白油和自來水作為研究對象,基于自主設計的水環輸送稠油減阻模擬試驗系統,模擬研究相應的水平管流流型特征及阻力特性,分析兩相表觀流速及入口含水率對減阻效果與輸油效能的影響,并確定試驗條件下水環輸送白油的最佳工況范圍,可為今后現場實施稠油水環輸送工藝時提供一定的理論指導。

1 材料與方法

1.1 材料

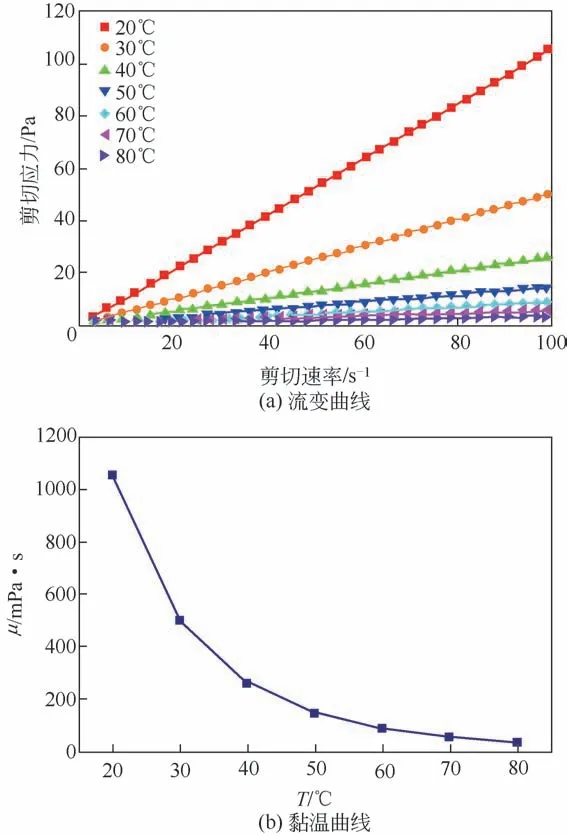

由于普通稠油呈深黑色,黏附于管壁后不易清洗,油-水兩相流流型的檢測與識別將會受到較大程度的干擾。因此,試驗選用黏度和密度相當的500#白油作為模擬油樣,進而開展水環輸送稠油減阻試驗,同時在油中加入一種“油溶黑”染色劑,便于試驗時的流型觀察。采用比重瓶法,測定20℃時 的 白 油 密 度 為 902kg/m3。 利 用HAAKE Viscotester iQ Air 流變儀,測試白油在20~80℃范圍內的流變特性及黏溫特性如圖1 所示。由此可知,模擬白油在測試溫度范圍內表現出牛頓流體特性,其黏度隨溫度升高迅速降低后趨于平緩,測得20℃黏度為1055.3mPa·s。試驗用水來自成都自來水供應廠,其20℃時的密度與黏度分別為998.2kg/m3和1.005mPa·s。

圖1 白油的流變特性及黏溫特性

1.2 試驗裝置

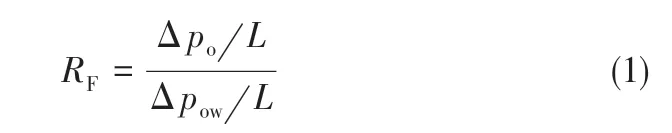

稠油水環輸送減阻試驗裝置主要由油水供給系統、管路測試系統、吹掃系統及數據采集系統等組成,其流程如圖2 所示。整套裝置管線總長約為15m,其中測試管段(L=0.9m,ID=25mm)所用材料為硬質聚氯乙烯塑料(UPVC)。測試段兩端裝有引壓孔,連接CYQ-3051DP差壓變送器測試該段流體壓降,且靠近測試段末端布設2F04C高速攝像機及配套LED光源,拍攝油-水兩相流型。

油水供給系統由油路和水路組成。油路主要包括50L儲油罐、ZYB-83.3高溫渣油泵、LWGY-830渦輪流量計、閥門等部件,儲油罐內油品經渣油泵加壓、渦輪流量計計量后進入水環發生器,與水相混合;水路主要包括50L儲水罐、CVL4-16立式不銹鋼多級離心泵、LDC-QX315 電磁流量計、閥門等部件,儲水罐內自來水經離心泵加壓、電磁流量計計量后進入水環發生器,與油相混合。吹掃系統主要由V-0.60/8空氣壓縮機、儲氣罐、調壓閥等部件構成,用于每組試驗結束后的管路吹掃,以利于后續試驗中壓差的準確測量及流型的清晰觀察。

本試驗所應用的水環發生器如圖3所示。水環發生器總長200mm,由內筒和外筒兩部分組成。內筒作為油流通道,其內徑為21mm;外筒作為水流通道,其內徑為25mm,則發生器的環隙寬度為2mm。油流沿水平方向進入管道中心,水流沿垂直方向進入環形空間,實現油水兩相的同軸流動,油水兩相向前流過一段距離后產生接觸面,形成水環包裹在核心油流外部的環狀流形態。

1.3 試驗方法

根據Bannwart[30]提出的環狀流動結構穩定存在的條件及準則,本試驗選定油與水的表觀流速范圍分別為0.3~1.0m/s 與0.11~0.72m/s,設定入口含水率范圍為0.13~0.49。水環潤滑減阻試驗均在20℃室溫下進行,其具體步驟如下:首先,將室溫下的油和水分別加入儲油罐和儲水罐;其次,開啟水路閥門和水泵,使試驗管路充滿水,讓水充分潤濕管壁;再次,開啟油路閥門和油泵;接著,通過變頻器和旁通閥調節油水流量至設定值;隨后,一定流量的油和水通過水環發生器形成穩定環狀流,依次經過下游壓差測量和流型拍攝管段;最后,測試流體流入油水分離罐進行靜置分離,分離后的油水分別通過出油口和出水口流入各自的儲罐內,實現油和水在試驗管路中的循環流動。試驗過程中,待油水流量穩定后,拍攝流型圖像并采集相關數據(壓降、流量等流動參數),以分析水環輸送稠油的流動特征及減阻特性。試驗結束后,打開空氣壓縮機,對試驗管路進行吹掃。

1.4 數據處理方法

1.4.1 折算系數

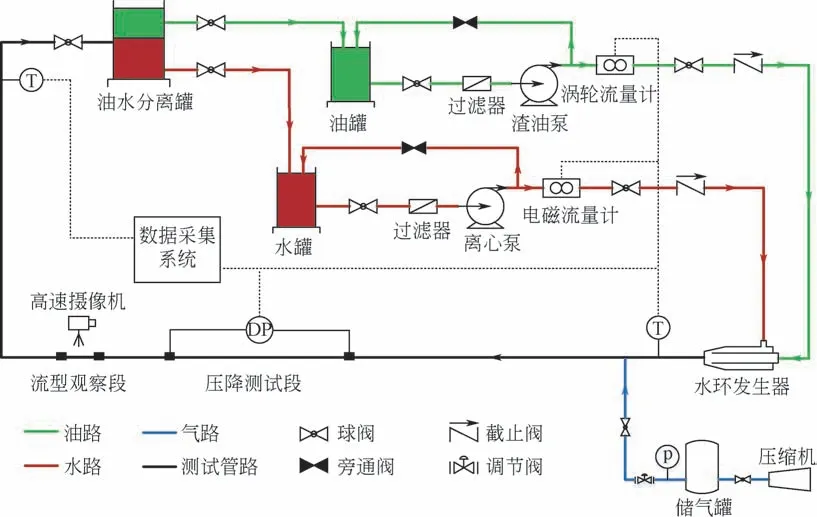

為探究壓降隨油-水兩相流流速的變化規律及評價水環潤滑輸送稠油的減阻效果,定義油-水穩定流動的壓力梯度折減比即折算系數RF,其計算如式(1)所示。

1.4.2 輸油效率

由于與普通輸油方式相比,在相同管輸量下,水環輸送稠油的摩阻和輸油量均會減小。因此,引入單位壓力梯度的平均輸油量即輸油效率η來評價水環輸送稠油的效益[31-32],其計算如式(2)所示。

圖2 試驗裝置

圖3 水環發生器

2 結果與討論

2.1 流型特征

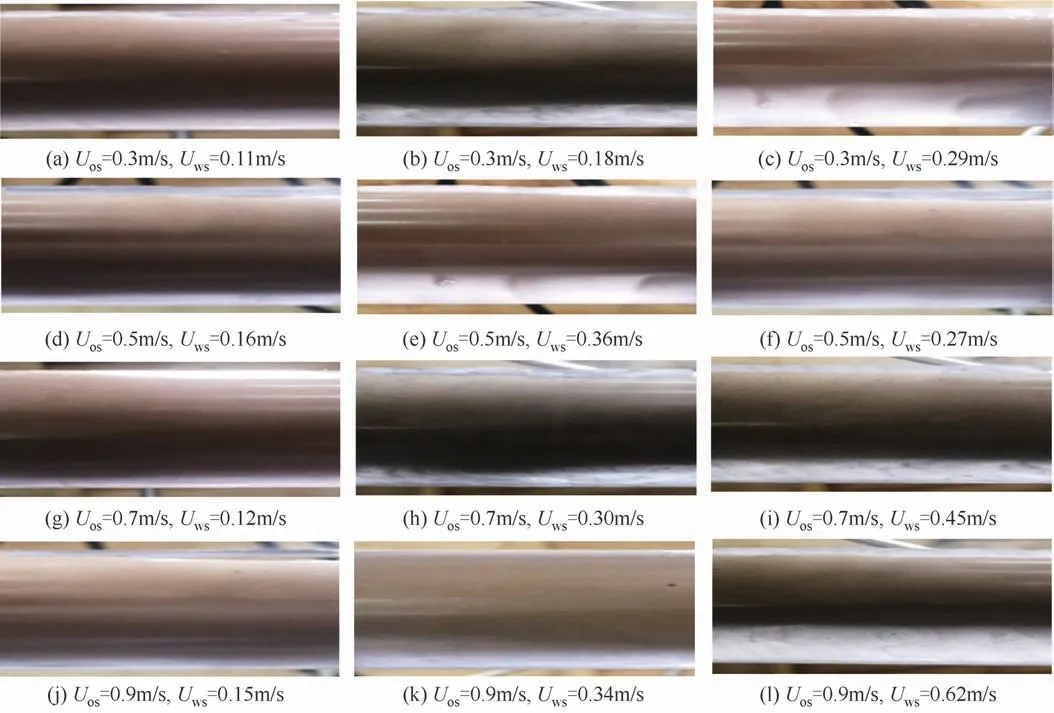

油-水兩相在不同流量下的典型流型特征如圖4 所示。圖中Uos表示油相表觀流速,分別為0.3~1.0m/s(間隔0.1m/s),Uws表示水相表觀流速,對應Uos8 個表觀流速下的Uws范圍分別為0.11~0.29m/s、0.12~0.37m/s、 0.16~0.48m/s、 0.13~0.46m/s、0.12~0.54m/s、 0.12~0.52m/s、 0.15~0.62m/s、0.18~0.72m/s。

試驗中觀察到的流型總體上呈水環包裹核心油流的環狀流結構,即油核在管道中心區域流動,環狀水膜在管壁附近流動。由于油水密度差的存在,核心油流上浮而水下沉,導致管道頂部水膜減薄,底部水膜增厚,最初的同心液環流動轉變為偏心液環流動。且隨著流動距離和流動時間的增長,油相最終會與管壁接觸,使水環遭到破壞。但因本試驗所用管道長度較短,偏心液環能在整個管段內保持相對穩定的流動狀態,因此在試驗過程中始終未觀察到油滴黏附在管壁的現象。

2.2 壓降規律

2.2.1 入口含水率的影響

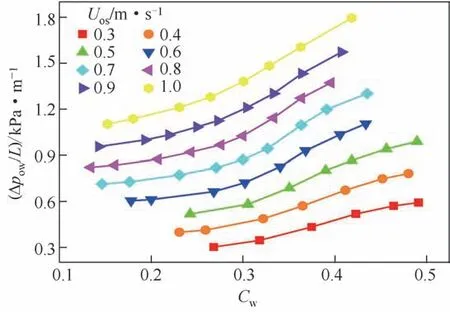

不同油相表觀流速下含水率Cw對油-水兩相環狀流壓力梯度的影響如圖5所示。由圖5可見,對于7組油相表觀流速的不同水相表觀流速組合,隨Cw增大,壓力梯度Δpow/L均呈單調上升趨勢。且在相同含水率條件下,油相表觀流速越大,壓力梯度越大。究其原因,主要是由于在試驗工況下,油-水環狀流都處于相對穩定的流動狀態,因而增大含水率,非但不能明顯增強環狀流流動的穩定性,反而會增大油水總流量,結果使得油-水環狀流體系的流動阻力增大。

2.2.2 水表觀流速的影響

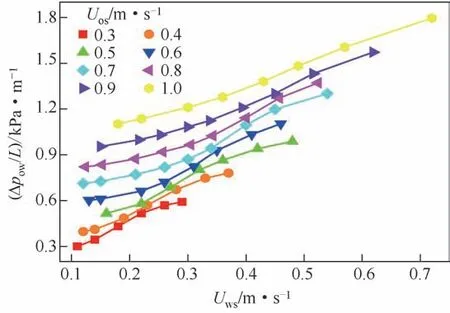

圖6展示了不同油相表觀流速下水相表觀流速Uws對油-水兩相環狀流壓力梯度的影響。如圖6所示,壓力梯度Δpow/L 隨Uws的變化規律與其隨入口含水率的變化規律類似,即單調上升。這是由于平衡穩定的環狀流形成后,水流速的增加幾乎不會對其穩定性的提高有所幫助,而會增強油水界面間的摻混擾動,并使油水總流量增大,結果造成環狀管流的流動阻力增大。此外,相同Uws條件下,Uos越高,Δpow/L 越大,且Δpow/L 隨Uos增大的速率基本一致。

圖4 典型流型對比

圖5 壓力梯度隨入口含水率的變化曲線

圖6 壓力梯度隨水表觀流速的變化曲線

綜上所述,影響水平管內油-水環狀流壓降變化的因素主要包括油流速(或流量)、水流速(或流量)、入口含水率等。

2.3 減阻效果評價

2.3.1 折算系數

圖7 折算系數隨入口含水率的變化曲線

按式(1)計算水平管各表觀流速組合下的折算系數如圖7所示。可以發現,不同油相表觀流速Uos下,折算系數RF隨含水率Cw增加而減小,其原因是水流量的增加使油水總流量增大,從而使水環輸送的流動阻力增大。此外,相同含水率Cw下,油相表觀流速越大,折算系數越小。這是因為隨Uos增大,水環輸送單位管長壓降的增長率比純油流動單位管長壓降的增長率更快,故計算得到的折算系數也就越小。在圖7 中,油相表觀流速為0.4m/s時,折減系數在含水率為0.23 時達到最大值55;油相表觀流速為0.5m/s 時,折減系數在含水率為0.49時達到最小值27,即在所選工況范圍內,水環輸送的壓降值僅為相同油流量下純油輸送壓降的1/55~1/27,這一數據與Strazza 等[11]的研究結果一致,該輸送技術具有非常可觀的減阻效果。

2.3.2 輸油效率

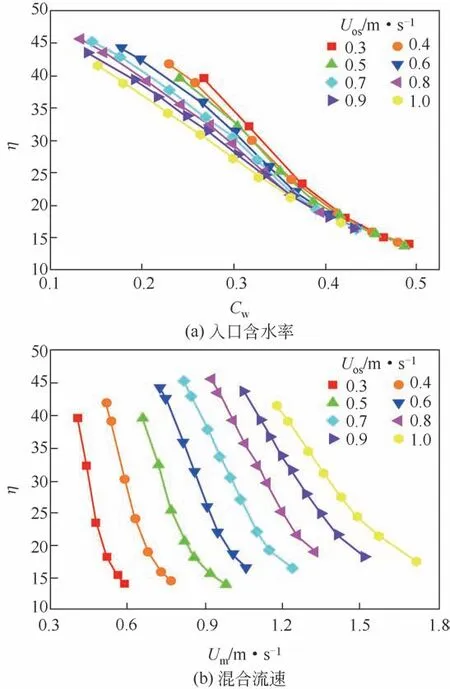

輸油效率隨入口含水率及油-水兩相混合流速的變化規律如圖8所示。由圖8可看出,不同油相表觀流速Uos下,輸油效率η隨含水率Cw或混合流速Um增加呈下降趨勢。其原因在于油相表觀流速一定時,隨含水率或混合流速增加,相應含油率Co減小的同時,折算系數RF也會減小,從而導致輸油效率降低。在圖8(a)中,每條輸油效率曲線均在含水率最低時達到最大值,如油相表觀流速為0.8m/s 時,輸油效率在含水率為0.13 時達到最大值45.60。各油相表觀流速(0.3~1.0m/s)下的最大輸油效率對應的含水率范圍為0.13~0.27。如圖8(b)所示,油相表觀流速一定時,η隨Um的總體變化趨勢與其隨入口含水率的變化趨勢相似,不同的是η 隨Um增加由高向低變化的速率更快。油相表觀流速由0.3m/s增加至1.0m/s時,各輸油效率最大值對應的混合流速范圍介于0.41~1.18m/s之間。

圖8 輸油效率隨入口含水率及混合流速的變化曲線

3 結論

(1)自主設計加工并搭建的室內環道試驗裝置適用于水環輸送稠油的流型特征及阻力特性分析與減阻效果評價。

(2) 在Uos=0.3~1.0m/s、 Uws=0.11~0.72m/s、Cw=0.13~0.49 條件下,環狀水膜可有效隔離并潤滑油壁界面,油-水兩相流流型總體上呈穩定的偏心環狀流結構。

(3)水潤滑輸送具有明顯的減阻效果,相比于純油流動壓降,水環輸送可使相同油流量下的流動壓降降為1/55~1/27。

(4)對于水平管內水環輸送白油的管流模擬,當含水率介于0.13~0.27時,輸油效率評價參數高于40,證實了水環輸送技術是一種高效節能的管道運輸技術。

為保證水環長距離、長時間輸送稠油時的平衡穩定,實現水環潤滑輸送的現場應用,下一步將圍繞環狀流的偏心現象開展相關試驗研究工作,考慮在水中添加高分子聚合物或表面活性劑以增加水溶液的黏彈性,來防止液環的偏心流動。

符號說明

Co,Cw—— 入口含油率、入口含水率

Δpo/L,Δpow/L —— 純油流動和相同油流量下水環輸送單位管長壓降,kPa/m

Qo,Qw—— 油流量、水流量,m3/s

RF—— 折算系數

Uos,Uow,Um—— 油表觀流速、水表觀流速、混合流速,m/s

η —— 輸油效率

下角標

o—— 油相

w—— 水相