空氣懸架壓縮機振動噪聲優化

劉 濤,楊樹凱

(中國第一汽車集團有限公司,吉林 長春 130000)

隨著汽車行業的發展,人們對車輛的安全性和舒適性要求越來越高,目前行業內較先進的車型均配備空氣懸架,在車輛行駛時能夠獲得良好的平順性和道路通過性[1]。但是在空氣懸架工作時,壓縮機會持續工作給存儲器罐充氣,在此過程中,空氣壓縮機本體產生連續振動,激起車身振動,產生車內噪聲,嚴重時會讓人無法接受,這是空氣懸架的一項重要NVH問題。

1 空氣壓縮機產生噪聲的原理

1.1 空氣壓縮機結構介紹

空氣懸架系統,主要是由空氣彈簧、控制閥門、車高傳感器、壓縮機、ECU 等構成的車高調整系統。根據ECU提供的控制指令,來控制壓縮機與各個閥門,通過吸入與排出空氣懸架內的空氣來調整車輛的高度[2]。

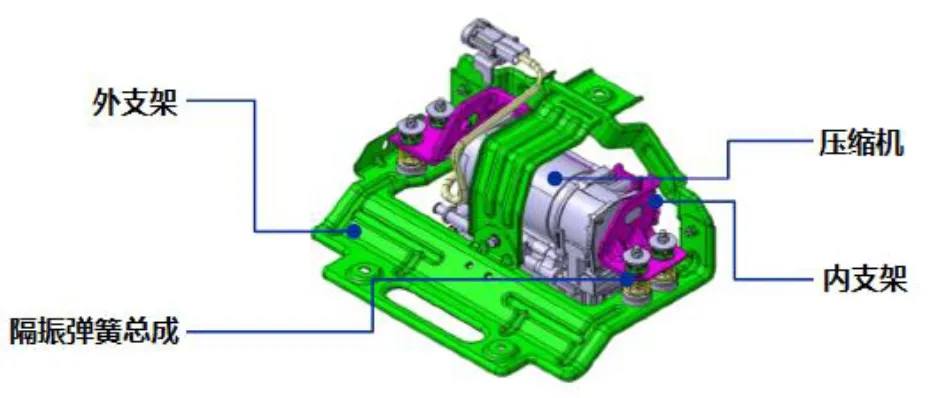

空氣壓縮機是以總成形式安裝在車身上,如圖1所示,物理模型可簡化為圖2的簡化圖,壓縮機本體用螺栓固定在內支架上,內支架與外支架通過減振彈簧總成連接,外支架用螺栓或彈性元件固定在車身上。

圖1 空氣壓縮機總成結構

壓縮機的作用為干燥壓縮空氣,吸收經過壓縮機的空氣中的水分; 內支架的作用為固定壓縮機,連接到外支架上; 減振彈簧總成的作用為連接內支架與外支架,緩沖壓縮機啟動工作時的大位移沖擊; 外支架的作用為固定壓縮機總成,將壓縮機總成固定到車身上。

1.2 空壓機噪聲機理分析

空壓機是利用其內部的活塞在汽缸中的往復運動來壓縮空氣的,在這個運動的過程中,活塞與空氣摩擦能激發物體振動并發聲,此外活塞與一些附屬的機械結構連接,產生機械振動和噪聲,因此,空壓機在工作時,不僅產生振動,還會發出噪聲。

空壓機產生的噪聲通過空氣傳播,進入車輛內部,這部分噪聲稱為空氣噪聲。壓縮機產生的振動,在經過壓縮機內支架、彈簧總成、外支架后,傳遞到車身,激起車身的振動并產生噪聲,這部分噪聲稱為結構噪聲[3~6]。因此,空壓機引起的車內噪聲可表達為公式。

P=Ps+Pa

(1)

Ps=Hs·V

(2)

Pa=Ha·S

(3)

其中,P為空壓機工作時產生的車內噪聲,Ps為結構噪聲,Pa為空氣噪聲,Hs為車輛振動傳遞函數,Ha為車輛空氣傳遞函數。

因此,改善空壓機工作時產生的噪聲,主要從兩方面考慮,一方面改善壓縮機本體激勵,主要是其自身的噪聲和振動水平;另一方面是優化從壓縮機到車內的傳遞路徑。

筆者主要研究的是500Hz以內的結構噪聲,具有一定的項目背景,空壓機和車身在問題出現時已經不能進行設計變更,因此,車輛的振動傳遞函數優化成為主要措施[7~9]。

圖2 壓縮機總成物理模型

壓縮機總成可簡化成圖2所示的物理模型,從圖中可知,優化空壓機振動的傳遞路徑,可從以下幾個方面考慮[10~12]:①相連結構間的連接屬性,即剛度阻尼特性;②關鍵結構的質量。

2 空壓機原始狀態振動噪聲分析

對文中所研究的SUV進行測試,其500Hz內的噪聲進行分析,發現其車內噪聲頻譜呈階次特性,如圖3所示,在117Hz處車內產生最大噪聲峰值,20Hz~500Hz噪聲RMS值48.6dB(A)。

圖3 車內噪聲頻譜

空壓機端振動信號如圖4所示,由于空壓機電機的振動主要因其內部轉子旋轉振動引起,所以其頻譜呈階次特性,空壓機主階次各振動與車內噪聲頻譜特性對應,因此,可以判斷車內的噪聲峰值是由空壓機振動傳遞到車身引起的結構噪聲。

圖4 壓縮機振動頻譜

將空壓機本體振動作為主動端振動,車身端振動作為被動端振動,計算主被動端隔振率,有較多的主階次隔振率未達到20dB的參考標準,說明空壓機的本體振動未經衰減,就傳遞到了車身響應端,是引起車內結構聲的主要原因。

3 空壓機振動噪聲優化

如前文所述,筆者所研究的內容是基于實際產品開發過程產生的,所以要考慮實際項目中的眾多因素,空壓機的振動噪聲優化主要考慮在傳遞路徑的優化,制定了針對性的實際措施,并予以實車試驗驗證。

3.1 布置位置優化

空壓機總成通過外支架與車身連接,因此,車身端與外支架的連接點處的動剛度會影響振動的傳遞,動剛度越高,振動傳遞越小,通過錘擊試驗對車身各連接點進行動剛度測試。

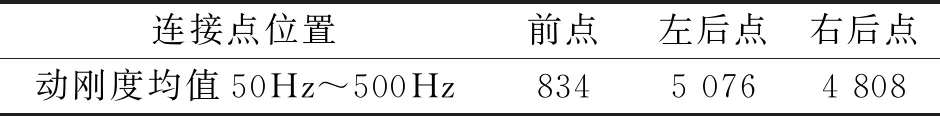

SUV外支架與車身有3個連接點,各連接點50Hz~500Hz動剛度有效值如表1所列。

表1 車身與支架連接點動剛度有效值(N/mm)

車身與支架前連接點動剛度為834N/mm,遠低于8 000N/mm的參考值,應對前連接點動剛度進行優化,經研究,前連接點離車身一根縱梁較近,此橫梁動剛度經測量可達到8 000N/mm,因此考慮將空壓機布置位置進行優化,將空壓機外支架形狀重新設計,前連接點延伸至車身橫梁。

對原空壓機外支架進行模態分析,其一階模態為115Hz,與空壓機的第三節主階次117Hz較接近,因此在空壓機外支架形狀重新設計時,考慮對其進行加強,并將前連接點變為兩個,如圖5所示,經過CAE分析優化,新的空壓機外支架一階模態達到125Hz。

圖5 外支架優化前后對比

外支架優化后,其車內噪聲頻譜如圖6所示,78Hz及117Hz處噪聲頻率發生峰值明顯降低,20Hz~500Hz噪聲RMS值由48.6dB(A)降低到47.1dB(A)。

圖6 外支架優化后車內噪聲頻譜對比

3.2 隔振特性優化

此SUV的空壓機外支架與車身通過螺栓連接,空壓機總成的振動會直接傳遞到車身上,采取增加橡膠元件的措施,可衰減壓縮機總成傳遞到車身的振動,在已優化的4點連接支架基礎上,增加橡膠襯套,如圖7所示。

圖7 橡膠襯套

將空壓機總成視為一個質量總成,其外支架與車身連接點的振動作為對車輛的激勵輸入,車身端的振動作為相應,要求其主、被動端隔振率達到25dB,建立優化模型,經多體優化分析,確定橡膠襯套的剛度,試制的橡膠襯套樣件經臺架試驗測量,其剛度結果,如表2所示。

表2 橡膠襯套測試結果(N/mm)

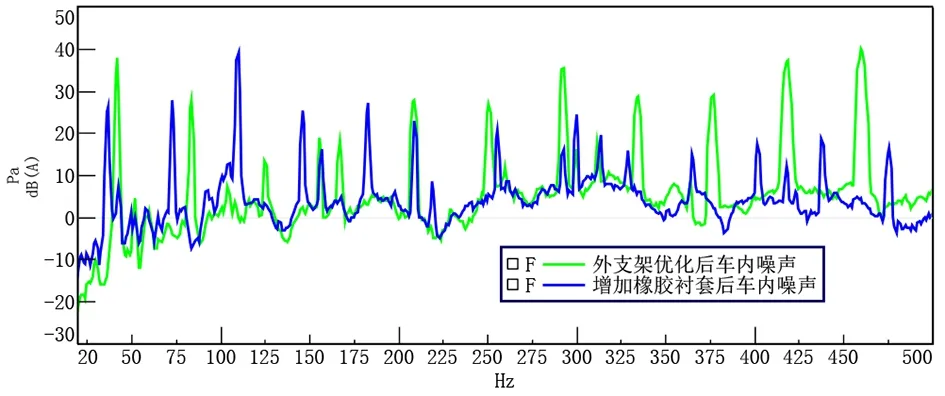

安裝橡膠襯套后,對車輛進行測試,車內噪聲頻譜與安裝橡膠襯套前對比如圖8所示,100Hz內低頻噪聲峰值降低,150Hz以上各噪聲峰值均明顯降低,20Hz~500Hz噪聲RMS值由47.1dB(A)降低到41.4dB(A)。

圖8 增加橡膠襯套后車內噪聲頻譜對比

3.3 關鍵質量布置優化

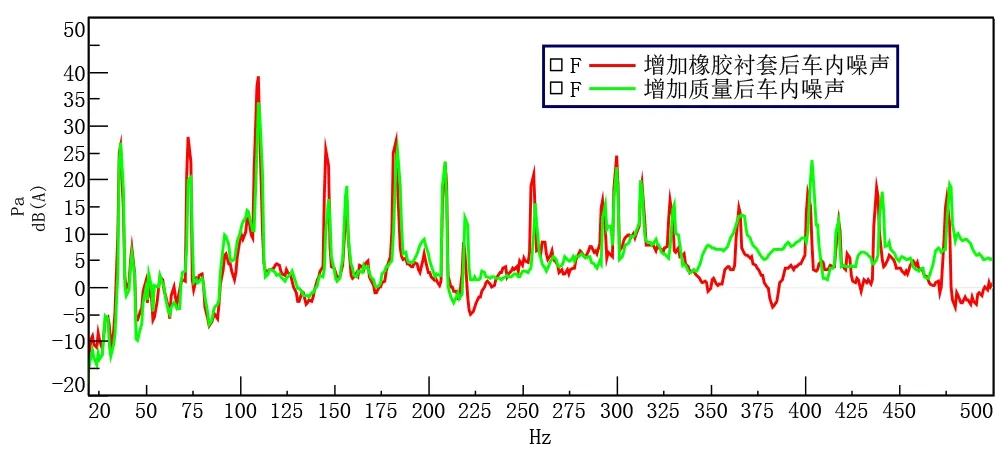

根據工程實際經驗,增加質量會產生抑制振動的效果,經過實車研究,發現車輛的電瓶位置可移動至空壓機與車身的后連接點,并不會產生較大的設計變更。對變更后的車輛進行噪聲測試,其車內噪聲頻譜與變更前又發生了較大變化,如圖9所示,350Hz以內的各噪聲峰值均降低,350Hz以上噪聲的噪聲曲線有略微升高,20Hz~500Hz噪聲RMS值由41.4dB(A)降低到39.2dB(A)。

圖9 關鍵質量布置優化后車內噪聲頻譜對比

3.4 優化結果總結

通過3.1~3.3的各方案的優化,空壓機引起的車內噪聲由48.6dB(A)降低到39.2dB(A),車內測點優化前后的1/3倍頻程對比,如圖10所示,經過優化后低頻段的車內噪聲明顯降低。

圖10 車內噪聲優化前后對比

經過優化后,空壓機主動端與車身被動端的主階次隔振率達到25dB。

4 總結

通過對空壓機的結構及工作原理的研究,分析了壓縮機產生的振動及噪聲原因,基于實際產品問題,對可行的優化方案進行研究,對壓縮機布置位置、外支架模態、連接點襯套隔振特性以及關鍵質量位置進行優化,有效地改善了壓縮機引起的車內噪聲,其工作時引起的結構噪聲由最初的48.6dB(A)降低到39.2dB(A)。