玉米秸稈各部位分離利用的研究進展

歐 巍,王彥靖,王秀飛,劉 鵬,劉海燕

(吉林省農業科學院,吉林 長春 130033)

我國玉米秸稈資源豐富,年產量可達2.5 億t[1]。隨著科技不斷發展,自80年代起,我國愈發重視玉米秸稈的綜合利用。企業、科研院所、高校學者不斷探索玉米秸稈綜合利用的新方法、新技術,以期提高玉米秸稈的利用率。但秸稈產品附加值低,利用率低于總量的30%,多數被丟棄或焚燒,造成嚴重環境污染與資源浪費[2]。目前,針對玉米秸稈的各種處理方法大多為整株處理,但秸稈不同部位的細胞數目、排列方式,細胞壁的形成過程以及不同部位的組分、化學結構均不同[3-4],且各部位相互干擾,影響利用效果,因此,對玉米秸稈進行分部位利用非常必要[5]。本文從玉米秸稈不同部位組成和特點、分離技術、利用技術的進展等方面展開綜述,為今后玉米秸稈分部位利用提供研究思路和技術參考。

1 玉米秸稈不同部位組成和特點

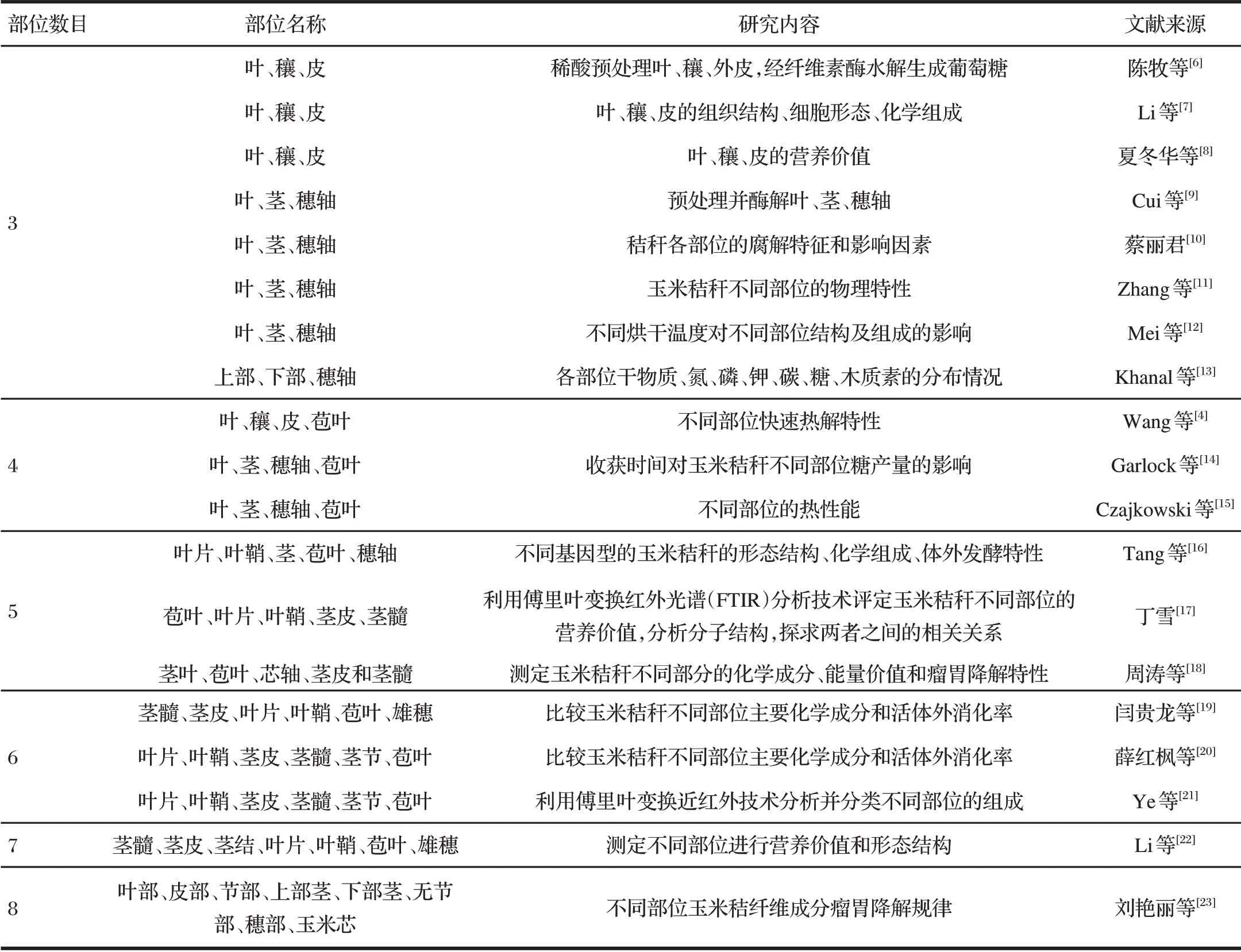

國內外學者根據不同研究內容、利用方式與特性,將玉米秸稈分為3~8部分,詳細劃分情況見表1[4,6-23]。

由表1 可知,玉米秸稈劃分的部位越多,各部位的組成、結構越精確,但加工成本越高,不適合應用于生產。因此,綜合玉米秸稈各部位的物理、化學、組織結構、所占比例等情況以及生產中的應用方式考慮,分為莖皮、穰、葉3 個部位比較合理,因為玉米秸稈的葉、穰、莖皮的重量比分別約占總重量的51.2%、32.9%、15.9%[24]。

表1 玉米秸稈不同部位的劃分情況Tab.1 Classification of different parts of corn stalks

玉米秸稈莖皮、穰、葉的組織、形態、化學組成不同,玉米秸稈莖皮具有木質性,拉伸強度和剪切強度較高,纖維形態特征與楊木相當[7,25-27]。玉米秸稈的莖皮較堅硬,具有支撐和保護的功能[28-29]。玉米秸稈的莖皮纖維較致密,有機物、中性洗滌纖維、酸性洗滌纖維和酸性洗滌木質素含量較高[30],薄且不規則的蠟質層位于秸稈外皮的表皮層,厚度約為0.04 mm[31]。通過表征玉米秸稈苞葉和莖皮部位的結構,發現不同部位的木質纖維素的結構存在差異,莖皮木質素主要由紫丁香基構成,而苞葉木質素主要由愈創木基構成,莖皮中木質素與半纖維素的連接較強,不利于 二者分離[32]。

玉米秸稈穰體積大、蓬松[33],內部結構呈網孔狀,透氣性較好。玉米秸稈富含粗脂肪、粗蛋白和糖類物質[34],其含量顯著高于水稻和小麥秸稈。玉米秸稈葉的粗脂肪、粗蛋白含量高,粗纖維的含量較低[30]。電鏡掃描分析和X射線衍射分析結果表明,葉和穰較外皮部結構疏松,結晶度低[35];顯微鏡觀察可知,皮、穰、葉細胞的組織結構差異較大[31]。

2 玉米秸稈各部位分離的研究進展

根據國內外學者針對玉米秸稈不同部位組織結構、組成特點的研究結果可知,玉米秸稈分部位利用可更有效地利用玉米秸稈。葉、莖皮、穰是玉米秸稈的3種主要組分,因此,將玉米秸稈分為莖皮、穰、葉的利用方式較為理想,目前已有大量關于玉米秸稈的莖皮、穰、葉高效分離加工技術的研究,并取得了較好的分離效果。

自20 世紀90 年代起,我國開始進行玉米秸稈皮穰葉分離機械設備的研究。國外主要根據氣流分離原理研制玉米秸稈皮穰分離設備,可分為機械分離式和氣流分選式。孫竹瑩[36]以剖分和旋切的機械分離原理為依據,研制玉米秸稈皮穰分離機,實現了玉米秸稈葉、皮、穰的分離。高夢祥[37]研究發現,采用鋼絲刷輥高速沖擊、梳刷作用分離玉米秸稈,效果較好。劉麗玲[38]設計了3 個(除葉、莖稈剖切、剖穰)獨立試驗臺,通過研究加工過程建立了皮穰葉分離利用的主要工藝流程。于克強等[39]分析皮穰分離機理的試驗結果,提出應采用碾壓、接觸剝穰、拋穰階段分離玉米秸稈的皮、穰、葉的結論。王德福等[40]在現存研究基礎上,對除葉與剝穰機構開展了運行試驗,確定了除葉與剝穰機構的運行參數,結果表明,對不同季節玉米秸稈的皮穰分離加工的效果較好,除葉率高于97.6%,剝穰率高于95.7%。華新生等[41]研制的秸稈皮穰分離設備可直接粉碎秸稈,并分別以細絲狀的外皮、塊狀的穰排出。任德志等[42]研究發現,皮穰分離機的使用效果取決于分離機中的皮穰分離機構,以根據玉米秸稈物料特性研發的碾壓揭皮裝置分離皮穰,可提高玉米秸稈的皮穰分離效率。新設計的皮穰葉分離機,在較優生產參數下,除葉率可達到97.5%,穰基本被去除,莖皮完整,穰粒均勻,達到皮穰葉分離的要求[43]。

王景鋒等[44]研究表明,不同形態物料的氣流式分離機的性能指標隨各參數發生變化。楊中平[45]研究表明,垂直氣流分離可大幅度提高皮穰的分凈率與分離率,從而達到穰與莖皮分別排出的效果。張紅杰[24]初分離玉米秸稈,并分級風選各組分,獲得了較好的分離效果。也有研究發現,利用篩分和旋轉風分離裝置可分離皮和穰[46]。單瑞霞[47]對玉米秸稈皮穰分離機的喂料機構進行了全面系統研究,實現了自動定量輸出、提高工作效率、降低生產成本的目的。

通過對以上試驗結果的分析可知,對玉米秸稈莖皮、穰、葉三者進行有效分離是一個系統工程,需要全面研究分離設備、原理、方法及工藝,取得較好的分離效果。

3 玉米秸稈各部位利用的研究進展

3.1 玉米秸稈莖皮應用于燃料顆粒的研究進展

研究表明,玉米秸外皮機械強度好、特性均一、易于加工,不適合飼料化利用,應用于燃料制作是不錯的選擇。

劉圣勇等[48]研究中,通過燃燒結渣特性測定、燃燒灰渣分析以及相關判別方法,對玉米秸稈成型燃料的結渣特性開展試驗分析,發現玉米秸稈結渣傾向為中等。李慧媛等[49]研究表明,有髓玉米秸稈的結渣傾為中等,無髓玉米秸稈的結渣傾向為輕微。何勛等[50]研究表明,玉米秸稈皮顆粒燃料抗破碎性、顆粒成型密度分別為94.9%、1.0 g/cm3以上,能夠滿足實際生產中對顆粒燃料的要求,為秸稈皮燃料商品化發展提供了技術支撐。

3.2 玉米秸稈穰葉利用的研究進展

玉米秸稈的穰由薄壁細胞與嵌入的維管組織構成[27],易被瘤胃細菌消化。玉米秸稈穰葉的營養成分含量相對較高,宜飼料化利用。目前,國內外已有大量關于玉米秸稈穰葉飼料化利用的研究,主要圍繞穰葉的營養成分分析和營養價值評定[51-52];也有學者測定各部位中性洗滌纖維的有效降解率,結果表明,不同部位的降解率排列順序為:苞葉>穰>葉片>葉鞘>外皮[53],結果表明,與整株玉米秸稈相比,玉米秸稈穰葉的粗蛋白、粗脂肪的含量顯著提高,中性洗滌纖維、酸性洗滌纖維的含量降低,木質素含量顯著降低,營養價值顯著提高。李婷婷等[54]研究玉米秸稈穰發酵殘渣的分級利用,測定發酵殘渣的蛋白質含量與體外消化率,結果表明,玉米秸稈穰發酵殘渣作為牲畜高蛋白飼料具有一定可行性。

高翔[46]研究發現,加入漆酶和半乳糖酶處理秸稈穰壓塊飼料,并加入一定量精料,不僅飼料塊成型效果好,還能夠提高飼料塊的營養成分。孔凡婷等[55]研究表明,在橫向、豎向的壓縮狀態下,秸稈葉的最大壓縮力受含水率和取樣部位兩因素的影響均極顯著。何勛等[56]優化了玉米秸稈葉顆粒飼料的生產工藝參數,產品的密度達到1.185 g/cm3,為秸稈穰葉作為商品生產提供了技術支撐。

秸稈穰中半纖維素含量較高,結構松軟呈網孔狀,具有較好的吸附性能和緩沖性能[57-58]。有學者認為,玉米秸稈穰適宜作為緩沖包裝材料或模壓包裝材料[59-60]。王芳等[61]以玉米秸稈穰為原料,制備的玉米秸稈穰板是一種高效保溫材料,具有吸聲保溫特性。穰也可制成電容性較高的碳材料及優良化學性能的硬碳材料[62-63]。

4 結論

玉米秸稈分部位利用,是一種極具市場發展潛力和產業化前景的技術。國內外學者在玉米秸稈皮、穰、葉組分分離技術獲得的研究成果,是玉米秸稈皮高值化利用、穰葉高營養化利用的堅實基礎。因此,將玉米秸稈分部位利用,整體提高玉米秸稈的附加值,是今后玉米秸稈綜合利用研究的發展趨勢。