盾尾刷更換時環形凍結加固結構溫度場數值分析

陳 璐, 胡 俊*, 高 林, 王志鑫, 曾東靈, 吳雨薇

(1.海南大學土木建筑工程學院, 海口 570228; 2.海南華昌旅游開發有限公司, 海口 571533; 3.海南省水文地質工程地質勘察院, 海口 570206)

目前,盾構法修建城市地鐵隧道建設如火如荼,盾尾刷更換過程中的防滲漏問題一直是盾構隧道施工的關注重點[1-3]。由于盾構機的施工過程大部分都在地下封閉環境中進行,所以盾構機內保持干燥是其特殊要求。但是,這種要求是很難實現的,尤其是在特殊的土體施工過程中,盾尾容易出現一定程度的滲水滲泥狀況[4-8]。而盾尾刷的損害對施工影響較大,而損害主要是由于安裝不規范、施工過程的磨損消耗等原因,導致盾構施工過程中盾尾刷的壽命較短。盾尾刷密封性的下降主要是由于盾尾刷的損壞,這會阻礙盾構的正常施工[9]。因此,針對此狀況,受到破損的盾尾刷需要及時調換;更換時,需對盾尾四周土體進行加固[10-12]。

壁后注漿在盾尾刷更換過程中至關重要,調整壁后注漿壓力和使用速凝型漿液,都會起到保護盾尾刷的作用[13-14]。然而,注漿法加固形成的注漿帷幕總是具有不確定性,注漿帷幕的缺陷會使得施工具有風險隱患。與注漿法加固相比,人工凍結法形成的凍土帷幕施工過程快、凍結效果好、可控性強[15-20]。因此,人工凍結技術在盾尾刷更換中的應用為其帶來了便捷,得到了廣泛使用。

李曉娜等[20]、陳成等[21]結合杭州慶春路過江隧道盾尾刷更換工程,介紹了一種液氮凍結加固方式,該方式是在盾尾后面管片上放射性地向土體中打入一圈凍結短管實施液氮凍結以達到快速加固盾尾四周土體的目的。張彪等[22]結合上海長江隧道盾尾刷更換預案,介紹了一種盾尾刷更換時的特殊管片,該管片外側嵌入弧形的中空鋼板外殼,通過在鋼板外殼中循環低溫鹽水以達到凍結盾尾四周土體的目的,這種特殊的人工凍結加固方法又帶來了新的意義。以上兩種是目前實際工程中應用人工凍結技術加固盾尾四周土體的方式,但是,上述兩種方式也各有缺陷。采用第一種方式,在管片上放射性地布設凍結短管,使得管片上開孔較多,影響后期地鐵運營時管片的耐久性。采用第二種方式,需特殊預制準備預埋中空鋼板的特殊管片,增加施工工期和成本。針對上述存在的技術問題,提出了一種使用環形凍結管加固止水保護盾尾刷更換的新型施工方法[23],通過ADINA(automatic dynamic incremental nonlinear analysis)有限元軟件,數值建模得到的數據,分析該凍結方式在盾尾刷更換時周圍土體的溫度變化和最終形成的凍結效果,從而為該相關施工工程提供技術參考依據。

1 工法簡介

1.1 概述

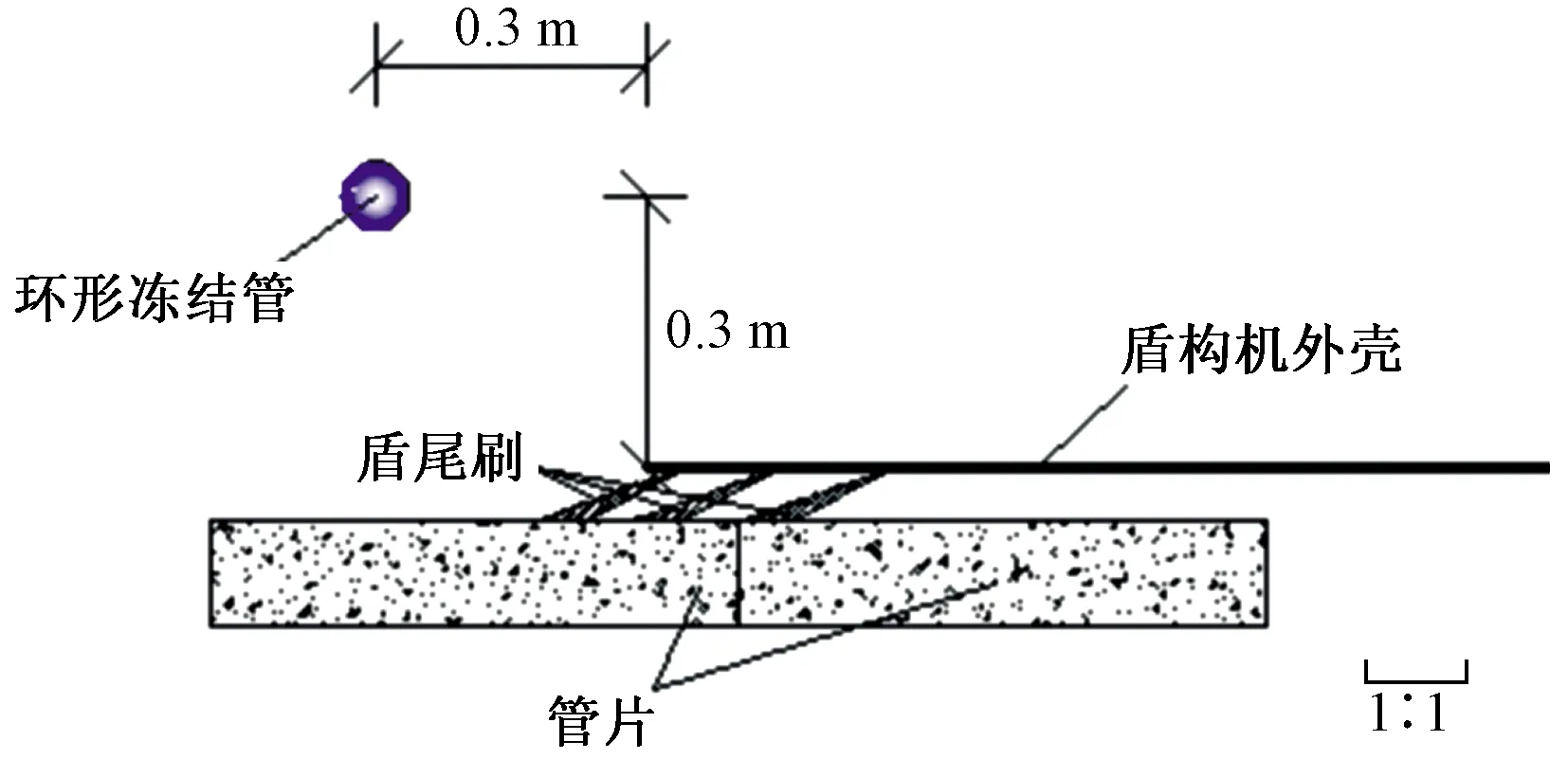

提出一種盾尾刷更換時使用環形凍結加固周圍土體來防止滲水滲泥現象[24],其施工方案是在需要更換盾尾刷的土體中埋設不同根數的環形凍結管,循環冷媒介質使周圍土體降溫并形成凍土帷幕,如圖1所示,環形尺寸由盾構機大小決定,應保證在土體中形成滿足盾尾密閉性的凍土帷幕。

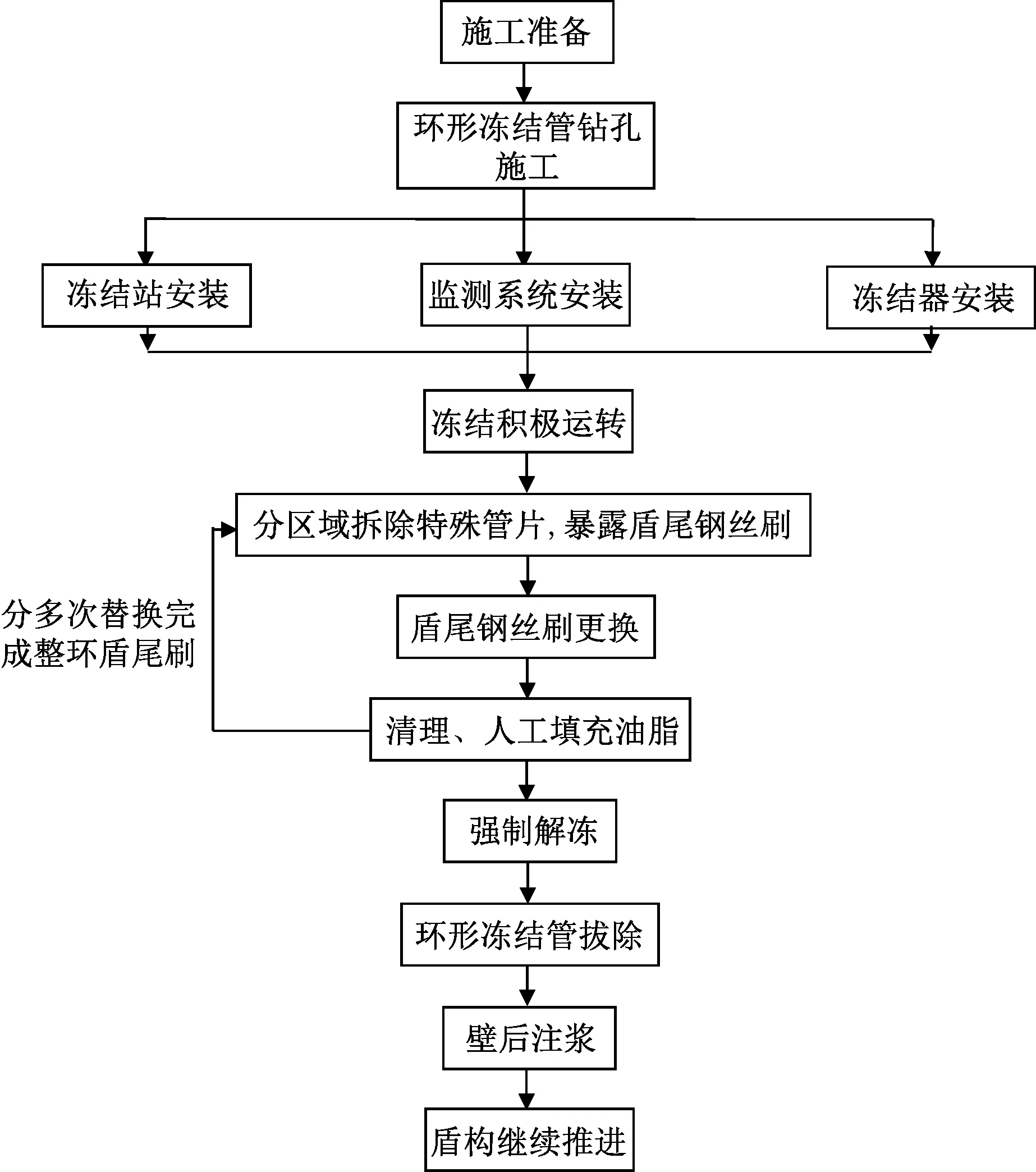

1.2 施工工藝流程

圖1 盾尾刷更換時環形凍結加固示意圖Fig.1 Schematic diagram of the ring freezing reinforcement structure when the shield tail brush is replaced

圖2 整個施工工藝流程Fig.2 Flow chart of construction process

施工工藝流程為:施工準備→環形凍結管鉆孔施工→凍結裝置和測溫裝置的安裝→積極凍結(溫度監測)→拆除管片更換盾尾刷(維護凍結)→強制解凍→環形凍結管拔除(封孔)→壁后注漿→盾構繼續推進。圖2為整個施工工藝流程,圖3為凍結施工流程,圖4為盾尾刷更換施工流程。

圖3 凍結施工流程Fig.3 Flow chart of freeze construction

圖4 盾尾刷更換施工流程Fig.4 Flow chart of replacement construction of shield tail brush

1.3 有益效果

工法打孔形式靈活,對管片結構耐久性影響不大,盾尾刷更換時環形凍結加固工法可應對突發性事故,施工方法使得盾尾刷更換過程安全可靠;施工過程中在管片上布置的凍結孔較少,對管片的損害較小,因此,對隧道盾構的安全性影響較小,使得該加固方式安全可靠,具有較大的推廣應用價值。

2 溫度場數值模型的建立

2.1 計算基本假定

①假定土層初始溫度為18 ℃;②忽略水分遷移的影響;③土層的凍結溫度取為-1 ℃[25]。

2.2 計算模型和參數選取

根據圓形盾構機直徑為6.34 m,設計三維溫度場數值模型尺寸為:X軸方向×Y軸方向×Z軸方向=6 m×12 m×12 m;盾構機掘進方向(盾構隧道中心軸線)為X軸方向,盾尾位于整個模型的中心位置,即X=-3 m處。幾何尺寸及網格劃分后模型如圖5所示。模型設計是在長方體中減去環形凍結管和盾構外殼,凍結管表面作為熱荷載邊界。模型土體材料采用熱傳導單元,土體材料參數根據相關報告、試驗及經驗總結[26-28]得出,結果如表1所示。

圖5 數值模型幾何尺寸及網格劃分示意圖Fig.5 Schematic diagram of geometry size and mesh of numerical model

表1 土體材料參數

表2 鹽水溫度降溫計劃

鹽水降溫計劃如表2所示。

2.3 兩種凍結方案對比

凍結分析過程中,通過比較布置1根環形凍結管和2根環形凍結管的凍結效果,從而確定出最佳凍結方案。布置2根環形凍結管時凍結效果肯定優于布設1根時,且安全性較高。將兩種凍結方案進行對比的目的是探尋布置1根環形凍結管的可行性及相應溫度場的發展規律及差異。

2.3.1 方案1:布置1根環形凍結管

圓形盾構機直徑取為6.34 m,以X軸為盾構隧道中心軸線,即以X軸為圓心,半徑為3.17 m;環形凍結管同樣以X軸為圓心,半徑取為3.47 m,即離盾構機的Y軸垂直距離為0.3 m。盾尾位于整個模型的中心位置,即X=-3 m處,環形凍結管的圓心位于X=-3.3 m處,即離盾尾的X軸垂直距離為0.3 m。具體位置如圖6所示。

2.3.2 方案2:布置2根環形凍結管

布置2根環形凍結管時,在上述布置1根時的基礎上,在緊靠近盾尾的位置增設1根環形凍結管,即增設的1根環形凍結管的圓心位于X=-3 m處,半徑取為3.47 m。具體位置如圖7所示。

圖6 1根環形凍結管布置示意圖Fig.6 Schematic layout of one annular freezing tube

圖7 2根環形凍結管布置示意圖Fig.7 Schematic layout of two annular freezing tubes

2.4 研究內容

對上述布置1根環形凍結管和布置2根環形凍結管的模型結果進行對比分析:①兩種模型40 d時的凍結效果;②兩種模型溫度場發展規律研究;③兩種模型最終凍土帷幕厚度是否符合施工安全要求。

3 溫度場計算結果與分析

3.1 最終溫度場情況

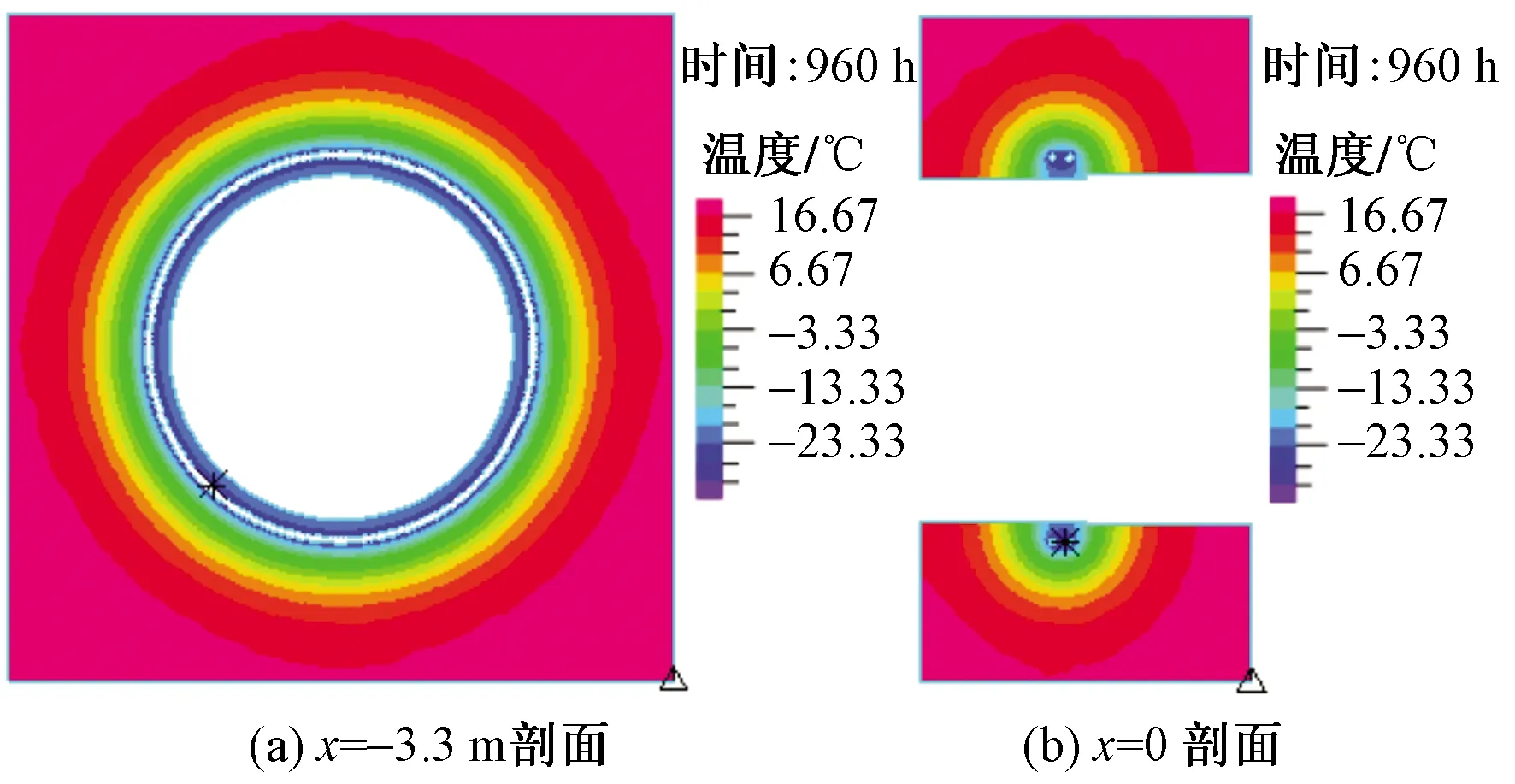

3.1.1 1根環形凍結管

從圖8可以看出,在X=-3.3 m剖面處,最終所形成的環形凍土帷幕約有1.6 m 厚,達到設計要求,溫度與凍結管之間的距離呈反比。在Y=0剖面處,最終所形成的環形凍土帷幕約1.6 m 厚,同樣達到設計要求,且環形凍土帷幕有效的封閉了盾尾及其后面管片之間的縫隙,使得盾尾加固止水變得更加牢靠,保證了施工安全可靠性。

從圖9可以看出,凍結40 d時,-1 ℃等溫線形成的凍土帷幕厚約1.6 m,數值計算結果達到設計要求。一直保持-28 ℃凍結到第60天時,從圖9(b)可以看出,最終形成的凍土帷幕厚度變化不大。因此,為了提高盾尾凍結加固的封水性和安全性,降低施工風險,增大凍結加固止水范圍,延長積極凍結時間的方式沒有起到明顯改善作用。

圖9 凍結40、60 d時-1 ℃和-10 ℃等溫線Fig.9 -1 ℃ and -10 ℃ isotherms at 40,60 d

3.1.2 2根環形凍結管

圖10 2根環形凍結管40 d溫度場云圖Fig.10 40 d temperature field cloud diagram of two annular freezing tubes

從圖10可以看出,在X=-3.3 m剖面處,凍結影響范圍比設置1根時大,最終所形成的環形凍土帷幕約2.0 m 厚。在Y=0剖面處,可以觀察到最終所形成的環形凍土帷幕約2.0 m 厚,此時盾尾的凍結加固止水作用更加有效和安全。

圖11可以看出,凍結40 d時,間距0.3 m時 -1 ℃ 等溫線形成的凍土帷幕厚約2.0 m,數值計算結果達到設計要求。

圖11 凍結40 d不同環形凍結管間距下-1 ℃和-10 ℃等溫線Fig.11 Isotherms of -1 ℃ and -10 ℃ under different freezing intervals of 40 d

與一直保持-28 ℃凍結到第60天[圖9(b)]相比,方案2的凍土帷幕厚度明顯較大,凍結效果更好。間距0.5 m時-1 ℃等溫線形成的凍土帷幕厚約2.4 m,比方案2的凍結范圍又進一步擴大,因此,為了提高盾尾凍結加固的封水性和安全性,增大凍結加固止水范圍,采用延長積極凍結時間的方法沒有增加環形凍結管根數的方法最終形成的凍結效果好,同時,適當地增加環形凍結管的間距可以增強其凍結效果。

3.2 溫度場發展規律研究

3.2.1 路徑圖

在Y=0剖面上設置了2條路徑,每條路徑上設置了5個分析點,如圖12所示,分析觀察環形凍土帷幕的溫度場發展規律。路徑1設置在管片上,從盾尾處開始每隔0.2 m設置一個分析點(網格劃分后每個節點間距為0.2 m),共1~5號分析點;路徑2設置在盾構機外殼上,從盾尾處開始也是每隔 0.2 m 設置一個分析點,共6~10號分析點。

圖12 Y=0剖面路徑設置示意圖Fig.12 Y=0 section path setting diagram

3.2.2 1根環形凍結管

從圖13可以看出,1號、6號分析點其降溫過程基本一致,主要是因為1號、6號分析點距離較近,只有0.07 m;路徑1比路徑2上各點的降溫速度較快,降溫最快的是1、2、3、4號分析點,究其原因是它們離冷源較近,特別是2號點,由于離冷源最近,故其前期降溫較快;在整個凍結過程中,剛開始溫度降低速度快,隨著時間增加,溫度降低速度逐漸變慢,且溫度與距離洞門間隙之間的關系呈正比。

圖13 1~10號分析點溫度隨時間變化曲線Fig.13 Curves for temperatures of analysis spot from 1 to 10 with times

從圖14可以看出,凍結40 d 時,在X軸即盾構機掘進方向,從盾尾處開始,到管片處0.6 m開始整個邊沿的溫度低于-10 ℃,且盾尾處的溫度也在 -10 ℃ 以下;路徑1和路徑2上各點在凍結前期降溫速度較快,凍結30 d以后直到凍結40 d,降溫速度變緩;在40~60 d的凍結后期,溫度變化不大。

圖14 各點不同時間溫度空間分布曲線Fig.14 Spatial distribution curve of temperature and time at each point

3.2.3 2根環形凍結管

圖15 1~10號分析點溫度隨時間變化曲線Fig.15 Curves for temperatures of analysis spot from 1 to 10 with times

從圖15可以看出,與1根環形凍結管不同的是,在凍結40 d時,路徑1上的各觀測點溫度均較低,且5個觀測點的溫差不大;凍結40 d 時,在X軸即盾構機掘進方向,從盾尾處開始,到管片處0.8 m開始整個邊沿的溫度低于-10 ℃,且盾尾處的溫度也在-10 ℃以下;當溫度達到-1 ℃時土體開始趨于穩定,兩根凍結管方案上的1號觀測點在第11 d達到-1 ℃,比一根凍結管方案提早了1 d;當溫度-10 ℃時形成凍土帷幕,兩根凍結管方案上的1號觀測點在第16天達到-10 ℃,比一根凍結管方案提早了5 d;在時間差上,由于兩根凍結管在1號觀測點達到-10 ℃的時間只差一根凍結管在該點達到-1 ℃時4 d,由此可見增加環形凍結管的根數極大地提高了凍結效果,有較高的安全系數富裕。

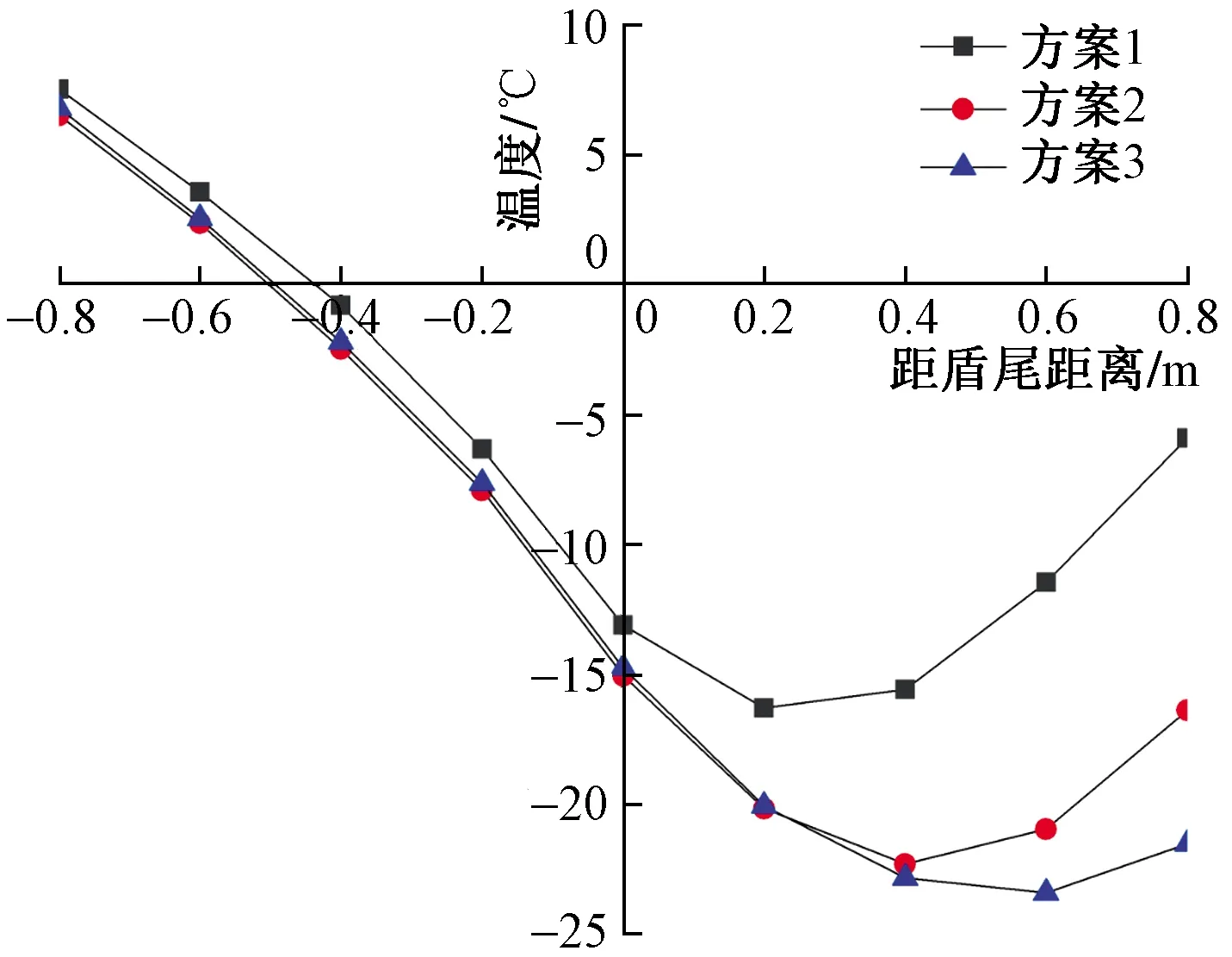

圖16 40 d時各點不同凍結方案下溫度空間分布曲線Fig.16 Curve of temperature spatial distribution under different freezing schemes at different points in 40 d

方案3為2根距離0.5 m凍結管的布置。從圖16 可以看出,路徑2上的3種方案溫差不大,變化幅度較小,整體變化趨勢平穩,且距離盾尾處越近溫度越低;路徑1上的3種方案溫差較大,方案1的整體溫度明顯低于另外兩種方案,且距離盾尾處越遠溫度越高,變化趨勢明顯,距離盾尾處0.8 m的觀測點溫度小于-10 ℃;路徑1上的方案2和方案3整體變化趨勢相差較小,但是方案3的整體溫度偏低,更有利于提高盾尾處的凍結效果。

綜上可知,方案1最終所形成的環形凍土帷幕約有1.6 m厚,方案2約有2.0 m厚,兩種方案的數值計算結果均滿足凍結加固范圍和設計要求;方案2的凍結效果肯定優于方案1,且安全性較高;布置2根凍結管的方案在1號觀測點達到-1 ℃的時間比布置1根時提早了1 d,達到-10 ℃開始形成凍土帷幕的時間提早了5 d;在時間差上,由于兩根凍結管在1號觀測點達到-10 ℃的時間只差一根凍結管在該點達到-1 ℃時4 d,說明增加環形凍結管的根數可極大地提高盾尾處的凍結效果,且有較高的安全系數富裕。

4 結論

針對目前實際工程中盾尾刷更換時凍結法加固方式存在的技術問題,提出來一種保護盾尾刷更換的施工方法,通過有限元軟件數值建模及數據分析,得出如下結論。

(1)布設1根環形凍結管最終所形成的環形凍土帷幕約1.6 m厚,布設2根時約2.0 m厚,兩種方案的數值計算結果均滿足凍結加固范圍和設計要求。

(2)為了提高盾尾凍結加固的封水性和安全性以及增大凍結加固止水范圍,采用延長積極凍結時間的方法沒有增加環形凍結管根數的方法最終形成的凍結效果好,同時,適當地增加環形凍結管的間距其凍結效果更佳。

(3)布置2根凍結管的方案在1號觀測點達到-1 ℃的時間比布置1根時提早了1 d,達到-10 ℃開始形成凍土帷幕的時間提早了5 d,說明增加環形凍結管的根數可極大地提高盾尾處的凍結效果,且有較高的安全系數富裕。