生物燃料乙醇生產廢水水質變化對污水處理的影響

*陳光偉 張茂芬 苗春雨

(1.國投象嶼生物能源(富錦)有限公司 黑龍江 156100 2.國投生物能源(雞東)有限公司 黑龍江 158100)

生物燃料乙醇廢水與其他廢水相比,具有污染物排放濃度高、排水溫度高、污水排放量大等特征。同時,乙醇及其他可溶性有機物會使內部營養物質更加豐富,可生化性能好,便于生物降解。在生物燃料乙醇廢水處理過程中,大多數使用生物厭氧反應器、好氧生化池以及深度處理等聯合工藝。其中,厭氧處理法的污水處理效率最高,是生物燃料乙醇廢水污水處理工作的重要保障。

1.生物燃料乙醇廢水主要來源

現階段國內生物燃料乙醇生產大多數以陳化糧、輪換糧為原料,采用“淀粉質原料粉碎制漿+漿料低溫液化+同步糖化濃醪間歇發酵+多效差壓精餾+分子篩變壓吸附脫水”的生產工藝,廢醪液采用離心分離、干燥及蒸發工藝制取干燥酒精糟DDGS。生物燃料乙醇生產廢水主要為發酵單元洗罐水、蒸發單元的蒸發冷凝液、各單元洗眼器沖洗水、裝置區地面沖洗水、裝置區初期污染雨水、循環水站排水及生活污水等。生物燃料乙醇生產廢水產生量較大,且屬于高濃度有機廢水。

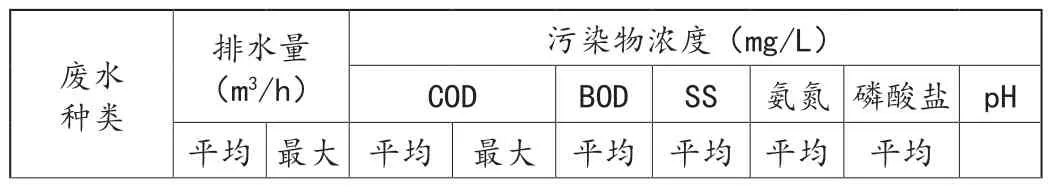

2.生物燃料乙醇廢水組成及濃度

表1

以年產30萬噸生物燃料乙醇裝置廢水統計數據說明生物燃料乙醇廢水組成及濃度。

3.生物燃料乙醇廢水處理工藝

根據生物燃料乙醇廢水特點,廢水處理工藝以生物法先厭氧、后好氧聯合處理工藝為主,目前國內外生物燃料乙醇廢水大部分采用“IC反應器+A/O生化池”處理技術。采用IC反應器處理高濃度廢水厭氧段污染物去除率最高可達到80%~90%,是當前乙醇廢水處理工作的重要環節。采用兩級A/O處理低濃度廢水和IC反應器的出水。

液化、發酵、蒸餾及蒸發單元產生的CIP罐洗罐水含有大量的懸浮物。首先采用轉鼓過濾器和初沉罐的組合工藝,對懸浮物進行過濾、沉降去除。然后將除渣后的廢水與蒸發冷凝液,合并進入板式換熱器或者逆流冷卻器降溫。冷卻后廢水出水進入調節預酸化池,調節水量、混合勻質,再由提升泵送入循環池進行pH調節,經過以上預處理措施滿足厭氧反應器進水要求才能進入IC反應器進行厭氧反應。出水進入A/O生化處理單元,進一步的生化處理。

沖洗地面排水、設備及機封沖洗水和生活污水等含固量較低的廢水,在集水池調節水量后,進入兩級A/O池。兩級A/O池由一級缺氧池、一級好氧池、二級缺氧池、二級好氧池組成,來水依次通過四個水池,進行COD進一步降解和生物脫氮反應。混凝反應池內,投加的氯化鐵和PAM等藥劑,與水中的磷以及殘余的懸浮物SS反應生成沉淀,出水進入三沉池。在三沉池內,進行泥水分離,污泥得到沉淀,上清液經砂濾罐進一步去除懸浮物SS,確保出水達到一級A標準。循環排污水根據水質指標檢測結果,決定是否進入兩級A/O生化處理單元。

4.不同水質生物燃料乙醇廢水處理措施

不同發酵階段產生的廢水數量以及廢水內部污染物組成成分不同,如正常發酵與異常發酵時,廢水污染物內部成分具有明顯差異,因此需要在乙醇發酵時的廢水處理過程中,分析不同來源廢水對于污水處理裝置造成的影響,不斷優化廢水處理方案。

(1)污水處理系統對高濃度污染物的處理

生物燃料乙醇生產高濃度廢水主要是蒸發冷凝液以及發酵罐洗罐水,含有未發酵的糖類、有機酸類以及少量的蛋白質、可溶性纖維素和木質素等,屬于高濃度有機廢水,B/C在0.4~0.5,可生化性較好,可采用IC反應器處理高濃度廢水。該工藝具有以下優點:容積負荷高,占地小;抗沖擊能力強,操作彈性大;產生的沼氣,可回收利用。厭氧系統污染物的去除率高達80%~90%,可切實保障生化處理效果。但由于廢水處理期間的水質變化不同,會對污水處理效果造成不利影響。主要影響因素如下:

①溫度的影響

IC反應器最適反應溫度35~38℃。溫度過低,將引起顆粒污泥活性降低,反應器的負荷將被迫降低,還會引起反應器酸的積累;若溫度長時間高于上限,則會引起細菌不可逆的死亡,當溫度達到42℃時,甲烷菌將在2小時內全部死亡。因此在厭氧反應器運行過程中需要嚴格控制進水及反應器內溫度,減少溫度波動。

②pH值的影響

在厭氧反應中,甲烷菌適宜生長的pH值范圍為6.5~7.2,因此通常情況下厭氧反應器應將pH值控制在這個范圍。厭氧反應器運行過程中應避免酸化、甲烷菌失去活性的現象發生,因此需要投加藥劑(主要為碳酸氫鈉或碳酸鈉)控制廢水堿度,中和過剩的揮發性脂肪酸VFA。

③有機物負荷影響

厭氧處理過程是由厭氧消化微生物完成的,廢水中必須含有適量的營養物質和微量元素,以保證微生物良好的生長狀態,高質量的完成厭氧處理過程。

因此高濃度有機廢水在進入厭氧反應器之前要進行預處理:A.冷卻,采用冷卻塔或者換熱器,使水溫降至厭氧工藝規定范圍。B.中和,向酸性生產廢水中加入堿液,調節廢水pH值,使之滿足厭氧生化工藝要求。C.均質、調節,對生產廢水進行水量、水質調節,減少水質、水量波動,以達到均衡水質、水量的目的,保證污水處理裝置穩定運行。D.沉淀,利用重力沉降作用,將懸浮物與水分離,從而降低廢水中懸浮物含量,滿足厭氧處理要求。

(2)生物燃料乙醇裝置關于高濃度廢水產生環節的優化措施

在生物燃料乙醇生產期間,需要定期對乙醇液化、發酵、蒸餾、蒸發裝置進行殺菌,將細菌數量控制在最低范圍內。常用的乙醇滅菌方式為蒸汽滅菌、化學滅菌、就地清洗CIP滅菌等。其中,就地清洗滅菌的應用范圍最大,自動化清洗程度高,無明顯污染情況。就地清洗所需使用的堿液堿度為5%,在高速沖刷、擾動以及滲透作用下,附著在發酵設備上的蛋白質等有機物被剝離。就地沖洗廢水內部含有顆粒物、焦糖和蛋白質等物質,pH偏高。采用工藝優化措施,保證厭氧系統進水穩定,減少對厭氧系統的沖擊,措施如下:

①清洗液反復循環回收利用,減少高濃度廢水產出。

②清洗過程中先用水洗,將懸浮物較多的廢水排入廢醪液中,回收不溶性雜質。

③清洗廢液在排放至污水系統前進行pH調節,使之達到厭氧反應器要求酸堿度,減少沖擊。另外也可采取間歇處理清洗廢液,用于調節其他酸性廢水,減少污水系統堿的投放,降低成本。

(3)含乙醇及雜醇油等高揮發酸廢水處理措施

在生物燃料乙醇裝置試車、生產異常、事故狀態情況下,可能產生乙醇或雜醇油進入廢水。此類廢水主要具有乙醇類有機物含量高、COD嚴重超標等特征,造成厭氧反應器進水指標超標,處理效率下降的情況。因此需要在實際污水處理期間,需要利用事故池等設施暫存含有乙醇或雜醇油高濃度廢水,嚴格管控高濃度廢水混入量,防止對厭氧反應器活化污泥造成沖擊,影響污水系統。

5.總結

生物燃料乙醇裝置按照“雨污分流、清污分流、污污分治”原則,排水系統分為生產廢水、生活污水、清凈下水、污染雨水和清潔雨水排水系統,對各種污水分而治之,嚴格控制污水系統處理總量。總而言之,為從根本上提升生物燃料乙醇廢水處理效果,需要細致分析乙醇廢水處理變化對污水處理環節造成的影響,選擇更加適宜的生物燃料乙醇廢水處理方式,使配套的污水系統處理能力與廢水總產出量相匹配,切實提升燃料乙醇生產期間的污水處理平衡度,切實保障污水處理質量及效率,降低燃料乙醇生產成本,提升燃料乙醇裝置的經濟和環境效益。