高壓聚乙烯裝置分解反應原因分析及控制措施

(河南省中原石化工程有限公司 河南 457000)

引言

隨著當今化工行業的不斷發展,高壓聚乙烯裝置的應用也開始越來越受到社會所重視。眾所周知,高壓聚乙烯裝置中的分解反應是導致裝置損壞乃至于釀成重大危害的一個主要原因。所以,在此類裝置的應用中,技術人員一定要加大力度對其內部的高壓聚乙烯分解反應產生原因進行分析,并采取合理化的措施來加以控制。通過這樣的方式,才可以有效保障高壓聚乙烯裝置的使用安全,避免由于高壓聚乙烯裝置內部分解反應所造成的危害,并實現聚乙烯產量與質量的有效提升。

1.高壓聚乙烯裝置的生產工藝分析

在應用高壓聚乙烯裝置進行聚乙烯生產的過程中,主要是讓界區內的原材料一次性進入到壓縮機內,然后將調整混合劑加入到二次壓縮機內,再使其進入到反應器內進行冷卻和脫蠟反應,接下來再令其返回到二次壓縮機的入口位置。此時,熔融狀態的混合物會從低壓分離器中被析出,并進入到擠壓機內,通過造粒之后,再通過顆粒水將其輸送進干燥器和振動器。再由此被風機輸送進脫氣倉以及儲存倉內,最后才可以包裝出廠[1]。

2.高壓聚乙烯裝置中的分解反應機理分析

在中溫以及高溫的條件下,乙烯會按照自由基的聚合機理而實現聚合物生成,這個過程主要需經歷的有鏈引發過程、鏈增長過程、鏈種終止過程以及鏈轉移過程等。因為氣相反應過程屬于一個十分強烈的放熱過程,所以在壓力為140MPa、溫度為150-300℃、乙烯比熱容達到2.51-2.85j/g·k的條件下,其聚合物的轉化率將會上升1%,而每1%的乙烯在形成聚合物的同時,其反應物溫度的上升程度可達12-13℃,每千克聚乙烯在聚合過程中所釋放出的熱量大約在3350-3765kJ之間。在此過程中,如果不能夠將這些熱量及時散失掉,當裝置內部的溫度超過了350℃之后,就很容易出現乙烯和聚乙烯分解現象,進而引發爆炸事故。且這種反應非常突然,僅需要不到50μs的時間便可形成,隨著熱量的大量釋放,將會在一瞬間出現不可控制的反應。

3.聚乙烯裝置中的分解反應產生原因分析

(1)乙烯原料中有雜質存在

因為聚乙烯裝置所應用的乙烯原料大多由其生產企業中的乙烯裝置所提供,其純度在大多數情況下都可以超過99.95%,但是在少數情況下也難免會存在純度不足現象,其中主要的氣體雜質有兩種,其一是惰性組分,其二是參與到反應中的雜質。惰性雜質主要有二氧化碳、甲烷、乙烷和氮等,這些雜質并不會參與到整個系統的化學反應中,但是隨著這些雜質在聚乙烯裝置中及存量越來越大,便會降低裝置中的乙烯分壓,進而加速分解反應的形成與發展。參與到聚合反應中的雜質主要有氧氣、乙炔以及一些高級的烯烴。因為乙炔與乙烯一樣,都屬于不飽和形式的烯烴,所以乙炔的反應性也很強,它會和不斷增長的聚合物游離基之間產生反應,進而對裝置內的乙烯聚合反應造成干擾,破壞其反應的規律性,促使乙烯和聚乙烯分解。

(2)注入了過量的過氧化物

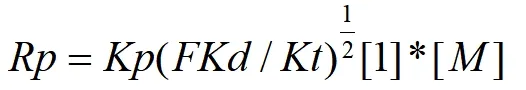

在開車反應以及正常的聚乙烯生產過程中,無論是聚合物的牌號、氣體二次壓縮的速率,還是一般情況下催化劑過氧化物注射速率(也就是單位時間內的注入量),都應該保持相對固定。如果催化劑的瞬間加入量過大,裝置內的聚合反應就會加劇,隨之而來的便是反應溫度的急劇上升。在這樣的情況下,分解反應將很容易產生。具體情況可按照以下公式來進行計算:

在以上公式中,Rp代表的是裝置內部聚合反應的速度;Kp代表的是聚合過程中的總體速率常數;Kd代表的是反應過程中的自由基形成速率;Kt代表的是鏈終止情況下的聚合反應速率;F代表的是引發劑所起到的引發效率;[1]代表的是引發劑自身濃度;[M]代表的是引發劑的單體濃度。

通過以上分析可以發現,在聚乙烯裝置內部,聚乙烯的聚合速率和引發劑自身濃度的平方根有著正比關系,和引發劑單體濃度之間也有著正比關系。也就是說,如果引發劑(也就是過氧化物)的濃度越高,聚乙烯聚合反應的速率就越高,反應過程中所釋放的熱量也會越大。根據上文所述,如果其放熱溫度超過了350℃,裝置內就會出現分解反應。

(3)熱水撒熱存在不足

在乙烯進行聚合反應的過程中,將會伴隨著大量的熱量被放出,在這樣的情況下,為防止熱量過高所導致的聚乙烯裝置內部分解現象,就應該在反應器內通過熱水系統來進行撒熱處理。

在對聚乙烯裝置內部的反應撒熱進行分析的過程中,可通過以下這一公式來進行分析:

在以上公式中,Q代表的是聚乙烯裝置內的反應傳熱,其單位是J/s;A代表的是傳熱面積,其單位是m2;K代表的是傳熱系數,其單位是J/s·m2;Δtm代表的是傳熱對數的平均溫差,其單位是K。

因為A屬于一個固定的數值,所以在具體生產過程中,若想將聚乙烯裝置內的反應撒熱增加,可通過K值的增大或者是Δtm值的增大來實現;如果將反應過程中水的溫度降低,則Δtm值便會增加;但是如果反應中的水溫過低,聚乙烯就會黏結在反應器的內部。這樣的情況不僅會對裝置中的聚乙烯聚合反應正常進行造成不利影響,同時也會使其導熱能力降低,當溫度上升到臨界值以上時,裝置內部的乙烯和聚乙烯就會被分解。

(4)引發熱度太低

乙烯發生聚合反應的本質其實就是自由基所發生的聚合反應。所以在具體的聚乙烯生產過程中,如果裝置內部的引發溫度過低,催化劑便不能夠被全部分解為游離基的形式,而過氧化物分解之后所形成的游離基則會和乙烯單體之間產生連鎖反應。這種反應本身就會伴隨著大量的熱量產生,所以聚乙烯裝置內部的溫度會隨著反應而不斷上升。在這樣的情況下,原本尚未被分解的過氧化物也會開始分解,進而形成更多的游離基,隨著裝置中游離基含量的驟然上升,裝置內的溫度也會急劇上升。在這樣的情況下,裝置中的乙烯和聚乙烯穩定性將會逐漸下降,當溫度達到或超過臨界值的情況下,便會發生分解反應。特別是在開車進行反應條件建立的過程中,裝置內更容易產生分解反應。

(5)反應過程中裝置內壓力突然上升

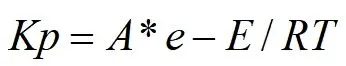

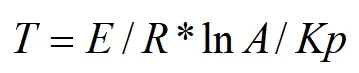

通過上述分析可知,如果反應壓力上升,裝置內的聚乙烯聚合反應速率會隨之上升,且總的聚合速率常數也會隨之增大。以下是其總聚合速率常數(Kp)和反應溫度(T)之間關系的Arrhenius方程式:

由此可導出:

通過以上方程可以看出,隨著Kp值的增大,溫度也會隨之增加,這將會導致裝置內的乙烯和聚乙烯分解。

4.聚乙烯裝置分解反應的控制措施分析

(1)做好系統雜質含量控制。為有效降低系統雜質含量,可以將色譜分析儀加裝在二次壓縮機高壓調料泄露管線位置,以此來實現乙烯、醋酸乙烯、丙烯、丙醛、乙烷等的含量檢測,并對原料內的所有成分及其含量進行實時監測,尤其注重炔烴的具體含量,若其含量超標,則立即向調度室發出通知。同時,可借助于馳放氣量的提升來降低系統內部的雜質含量,保障其符合標準。

(2)避免過氧化物過量加入。再將過氧化物的進入順控啟動之后,應將過氧化物的注入泵自動啟動,并將其沖程設置在10%。此時需嚴格做好升壓速度監控,以此來實現泵出口位置壓力上升速度的良好控制,如果升壓速度太快,可通過手動形式將泵頻率調低,使其上升到200MPa的時間至少為1min。在正常的聚乙烯生產中,應做好引發劑配置和注入參數控制,以此來保障系統運行正常。同時應按照溫峰來做好引發劑加入量的及時調整。在停車之后,一定要沖洗好ID回路,沖洗過程中需要讓ID泵保持在啟動狀態。

(3)及時移除反應熱。為保障裝置反應管內壁的換熱效果良好,反應過程中,一定要使管內物料流速保持一致。通常情況下,裝置中的物料流速應控制在15m/s,采用間歇式脈沖提升流速。而換熱效率則可以通過反應器內的壓力周期性瞬時下降來實現。

5.結束語

綜上所述,在應用聚乙烯容器進行聚乙烯的生產過程中,雜質過多、過氧化物注入量過大、熱水撒熱條件不好、引發熱度過低以及壓力突然增大等的這些因素都很可能導致裝置內的乙烯和聚乙烯發生分解反應。因此,為避免分解反應對裝置的破壞和對外部環境的危害,企業應通過合理的措施做好這幾個方面因素的控制,盡最大限度避免分解反應發生。這樣才可以在有效滿足當今社會工業化發展需求的基礎上顯著降低工業對社會的不利影響,并進一步提升化工企業的經濟效益,實現化工生產領域的良好發展。