自動化控制在小青礦提升機中的應用

(鐵法煤業(集團)有限責任公司遼寧機電運維服務分公司 遼寧 112700)

引言

近年來隨著小青礦的快速發展,小青礦提升機系統中通過不斷的改造處理,將傳統的控制體系不斷轉化為自動化控制體系,提升了日常工作的效率,并且保證了工作的穩定性和技術的改革。本文的研究就將重點放在自動化控制趨勢在小青礦提升機的發展與應用角度。

1.小青礦提升機的發展現狀

礦產資源的開發過程中需要借助提升機設備,對于礦產資源以及工作人員進行運輸。由此提升機對小青礦工作運行具有重要的價值。同時提升機對小青礦開采作業的安全性和工作人員實際工作的安全性起到決定性的影響。當前我國部分地區小青礦開采過程中,提升機的控制系統較為落后,部分機械化使用還需要通過人為手動來進行,這在一定程度上阻礙了我國礦產資源的發展,也削弱了開發的效率。因此當前我國部分地區的小青礦工作場地,為了更好的提升工作效率,在實際工作過程中會融入自動化技術來增加礦產開展的數額。目前,我國已經研制了一批完全自主知識產權的自動化控制小青礦提升機,能夠有效控制礦產資源開發過程中的成本控制。還可以完全依據速度軌跡,實現穩定運營開采和停車,保證實際運營的安全性。小青礦提升機自動化系統結構,主要是由主回路系統、全數字調節和操作臺等系統做到礦產資源穩定的開發。從目前來看本人所參與的小青礦從2020年5月已經完成了自動化的改造,并且形成了自動化控制的提升機每年的產量約260萬噸,主井深583.5米。該設備采用的是JKM3.25*4摩擦式提升機,通過西門子1500PLC分析計算處理執行進行控制絞車的全自動化。

2.小青礦主提升機自動化控制系統的分析

一般來說小青礦礦產提升的任務由主井提升機承擔,因此主提升機的可靠性、安全性和實用性,需要得到充分的保障。本次研究主要是結合當前小青礦2020年完成的自動化改造所采用的JKM3.25*4摩擦式提升機為研究對象,分析該提升機的自動控制系統設備啟動、停車、爬行等不同狀態下的控制體系。

(1)主回路系統

小青礦的主提升機自動化系統主要是利用了兩臺1000kW交流電機正向反向提升作為提升動力,借助一定的電樞回路提供電力供應。通過平衡電抗器或并聯由整流輸入來實現電輸的電力供應。借助此方法能夠有效促進電網本身所受到擾動的影響降低,還可以降低諧波分量,引進高壓電雙線路5號和13號將高壓電通過干式變壓器變電,供給高壓變頻器實現交直交的轉變以便控制主電機提升,促使實際的自動化設備運行過程中的效率得以提升。

(2)全數字調節部分

自動化設施在實際運用過程中憑借自身的需求來進行控制系統的設置,具體的控制是借助全數字調速系統。通過高效處理器來承擔運輸和磁回路的調節。可以結合多種網絡通信功能和參數進行優化設置。除此之外,該系統的電網電壓波動范圍不會±10%。該數字調節部分還具有調節控制功能和完整的故障監測以及震動功能,能夠對設備中存在的損壞或部分故障問題進行顯示和診斷。包括實際自動化設備運營過程中出現的故障,還會提供報警功能,借助數字量對于自動化生產進行控制,來保證整個作業位置的精準定位和生產過程的安全有序。具體的系統包括了功能控制鍵的輸入報警、故障信號鍵的輸入、PLC控制輸入和磁場電源控制輸入。具體的結構框架圖如圖1所示。

圖1 全數字調節控制系統框架結構圖

可以借助信號處理器傳輸到各個終端和顯示,面中對于整個速度進行調速和調節,借助參數化的模塊控制,穩定控制速度和轉距,精準的調節提高了調速的穩定性和速率。該調速系統中可以針對一定范圍內的電壓進行波動,同時可以通過通訊器采取成熟的R282和RS489等方式完成通訊應用。

(3)通訊數據處理模塊設計

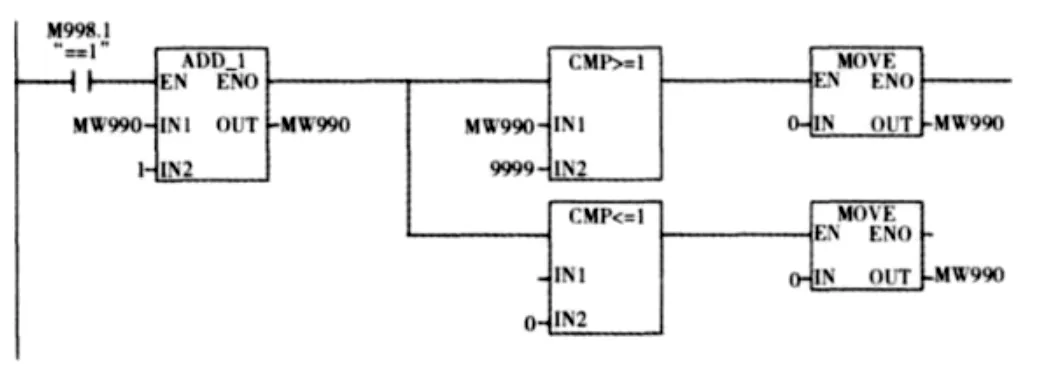

小青礦提升機自動控制系統運用過程中包含了通訊數據處理系統,這是PLC控制系統中的一部分。小青礦通過西門子1500PLC分析計算處理執行進行控制絞車的全自動化,借助相應的編程軟件的地圖圖形進行程序的編寫。在數據編寫之后,按照一定的上機和實際的運行規律發出電信號的數值,通過內部的識別判斷和數值的周期性運營來保證系統的穩定運行。在實際運行過程中借助通訊進行連接,尤其是當前5G技術的運用,更加速了通訊處理模塊的數據處理速度,可以通過信號的調節,能夠有效對于實際運用進行控制,具體的數據處理模塊如下所示。

圖2 PLC通訊數據處理模塊的控制程序圖

(4)操作臺與監視器

實際的生產過程中小青礦自動化系統運營過程中,具體的操作還包括左右操作臺和指示操作臺三個部分。

從主操作臺來說主要負責高壓送電按鈕、磁場按鈕和扭動控制開關的按鈕;右側操作臺包括主令操作和控制開關以及信號聯絡按鈕;指示操作臺就包括相對數據的參數,包括指示器、監視器和相應的信號燈故障顯示器。小青礦提升機控制過程中操作臺和監視器的運用是對于實際操作位置的精準控制,能夠結合指定的位置和工程運行的需求進行精度控制,能夠借助PLC設備的性能,將誤差保持在兩厘米范圍內。同時PLC控制體系可以借助對于礦山的搜集和運行傳感器起到自動控制作用,能夠對于停車地點進行迅速感應,并且對于工作流程進行實時監控。借助PLC系統可以對于所接收到的信息實施精準處理,在完成處理過程中手動化的設施和自動化的運用相聯系。借助指示牌的監控器人機對話,依據具體的主回路和低壓配電回路,對提升系統以及裝卸系統運用的實施情況進行監測。保證實際工作運行過程中的安全性,同時當操作人員掌握了相應的提升機運行技術之后,更能夠有效保證小青礦開采的安全性。另外,當實際與運行工作中出現了故障的時候,也會由工作人員借助監視器進行實時的監視和檢修,以便能夠促進生產效率的提升和實際工作的安全性。

除此之外,PLC技術運用過程中,能夠結合實施監測系統,保證穩定性能運行,根據現場經驗人員評定,對提升機進行更加精準的操控。了解設備的故障率和使用設備的比例,在一定程度上減輕消耗量,初步估計借助自動化的監控系統和故障維修系統,能夠給企業實際的開展和系統運營過程中節省維修費和電費近百萬。

(5)信號調節反饋模塊設計

PLC技術應用過程中可以有效借助自動化設備,對于小青礦提升機中機器的影響因素的核心數據進行統計分析。由于小青礦本身開采過程中周邊的環境較為惡劣,中間存在的各類元素或是地下巖層的各種元素對于實際自動控制系統會造成一定的干擾。借助合理的調節系統和防治外部的干擾系統能夠有效做到信息的反饋。在自動化的界面中,通過信號采集模塊和參數設計以及報警處理系統設計,提升整個提升機機械設備運用過程中的效率,并且通過編輯能夠實施展示提升機的應用效果。

3.未來發展趨勢

小青礦提升機設備在經過多年的發展之后,通過自動化系統運用能夠進一步提升提升機的容量,提高卸載效率和載用效率。并且結合具體的裝載量進行定量,同時能夠有效改革其負載的設置,調控速度,達到工藝標準的精準化和運行速度的穩定性。借助全數字系統的控制,可以利用微機計算速度和大數據技術,整合集成電路和軟件組成系統、儲存器的儲存容量和軟設備組合,有效做到對于平滑速度和電氣傳動效率進行控制。提升機實際運用過程中只需要結合PLC控制,對于提升機進行系統輸入,借助數字化運用只需要寫入相應程序即可完成,具有易維護、可靠性高和安全性高等優勢。

4.結束語

綜上所述,隨著現如今自動化控制系統運用在了小青礦的提升機之中,能夠有效促進礦產資源開發的自動化和智能化,提高礦產資源開采的效率。技術成熟的技術和自動化的控制體系,保證實際運用過程的安全性,同時可以在現有的編輯邏輯和計算機控制體系中設置相應的計算和指令,保證提升機運行過程中的穩定性和安全性。