埋地管道檢測修復技術在長慶油氣田的應用及效能分析

(中國石油長慶油田分公司第九采油廠 寧夏 750006)

掌握管道腐蝕機理、了解管道缺陷類型,采用ACVG檢測技術、DCVG檢測技術、開挖管體+超聲波檢測技術能準確獲得管道的缺損情況。近年來長慶油田全面開展管道檢測工作,對管道檢測技術細化選用,認識管道腐蝕趨勢,為合理規劃管道檢測修復計劃提供依據,延長管道整體使用壽命,降低事故發生率,減少環境污染,進而達到控降油田維護成本的目的。

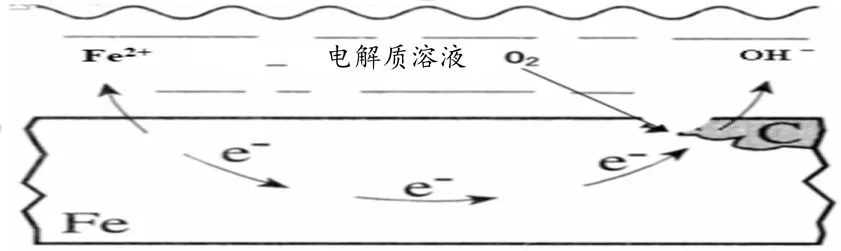

1.埋地管道腐蝕機理

金屬在土壤、大氣環境中的腐蝕。是指在周圍介質的作用下,由于化學變化、電化學變化、物理溶解作用而產生的破壞。長慶油田地層水主要以Na2SO4及CaCl2水型為主,還含有SO42-、CO2、H2S、Cl-、SRB(硫酸鹽還原菌),總礦化度很高,在高溫高壓高流速條件下,體系電化學腐蝕非常嚴重。形成蝕坑、斑點和大面積腐蝕等現象。部分氫原子將會向鋼鐵基體內部擴散,滲入金屬內部,使材料變脆。

圖1 電化學腐蝕原理圖

2.埋地管道防腐系統的應用

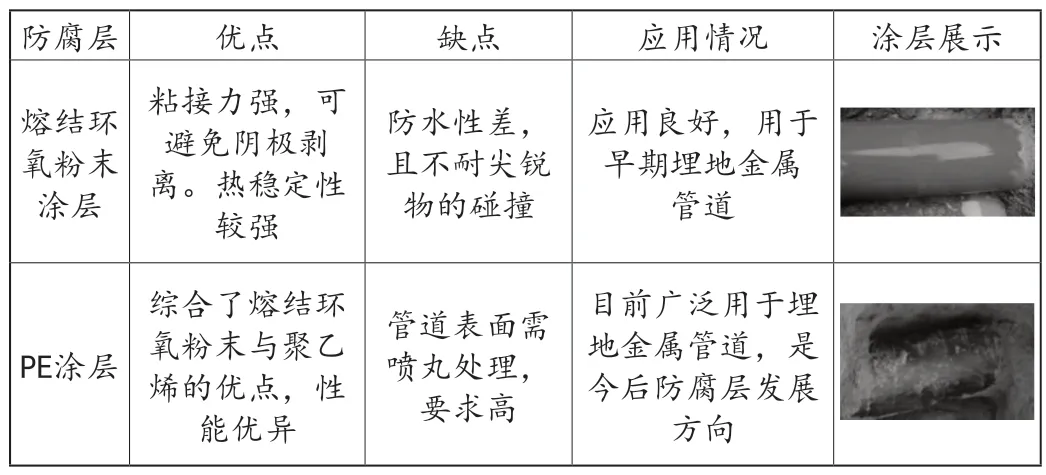

(1)外防腐層防護系統

目前油氣管道大都采用外防腐涂層及外加強電流的陰極保護技術,從而達到管道與環境相隔離的目的,基本上抑制了外環境對埋地管道的外腐蝕。

表1 外防腐層應用情況

(2)內防腐層防護系統

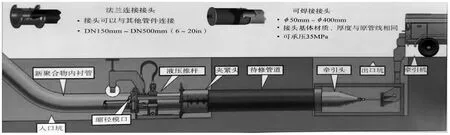

圖2 纖維增強復合防腐內襯技術施工流程

管道纖維增強復合防腐內襯技術和高密度聚乙烯內襯技術是油氣田采用較多的內防腐措施,在腐蝕介質和管道之間提供一個隔離層,從而達到減緩腐蝕的作用。

管道纖維增強復合防腐(HCC)內襯技術[1]以高能環氧樹脂為主要成膜物,玻璃纖維作為增強體,具有較強的耐腐蝕性。厚度約1mm,應用良好,目前廣泛用于埋地在役/新建管道金屬管道。

高密度聚乙烯(CIPP)內襯技術[2]采用帶有防腐滲透層并浸透專用樹脂的纖維增強軟管作為內壁襯管,用加熱的方法使襯管的樹脂固化與原管道形成鋼塑復合管,具有較好的加固、修復、補強,防腐的作用。厚度約4-5mm,目前廣泛用于在役管道修復中,也是采出水管線內防腐層發展方向。

圖3 高密度聚乙烯內襯技術施工流程

3.ICDA腐蝕檢測技術的原理及應用

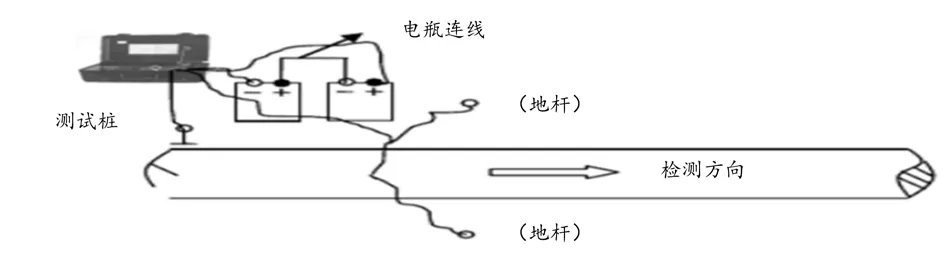

(1)ACVG(交流電位梯度法)檢測技術原理

ACVG交流電位梯度法的檢測原理是采用PCM/PCM+(管道電流測繪系統)向管道施加一個電流信號,如果管道防腐層存在破損,則電流信號會從破損點向土壤流失一部分,形成一個以破損點為中心的電場。利用A字架(交流地電位差測量儀)峰值法定位原理和零值法定位原理測量管道上方土壤中交流電位梯度的變化,通過RD8000(接收機)查找和定位管道防腐層缺陷點。絕緣防腐層漏點用dB值表示。

圖4 PCM設備架設俯視圖

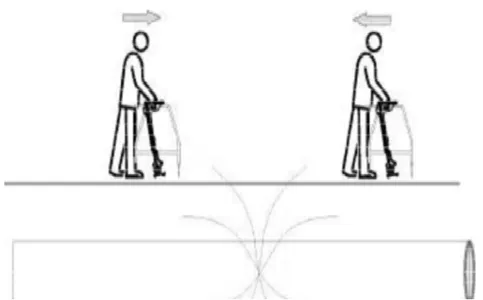

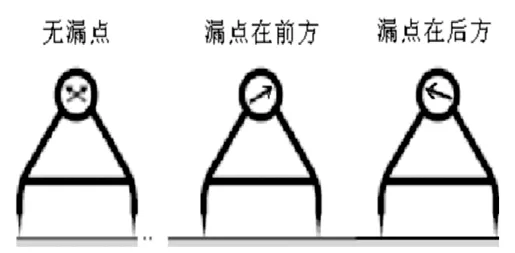

圖5 A字架破損點定位

圖6 A字架檢測結果示意圖

(2)CIPS+DCVG檢測技術原理

①CIPS(密間隔電位測量)法

在管道上測量管地電位沿管道的變化(每隔1~3米測量一個點)。采用GPS同步電流中斷器,運用瞬間斷電法測試管道VON、VOFF電位,其中VOFF為真實保護電位,與-0.85V標準保護電位比較,評價管道是否處于有效陰極保護。

②DCVG(直流電位梯度法)檢測技術

DCVG即直流電位梯度法的檢測原理是在陰極保護的埋地管線上,用2個接地探極(Cu/CuSO4電極)和與探極連接的中心零位的高靈敏度mV表來檢測因管道防腐層破損而產生的電壓梯度,從而判斷管道破損點的位置和大小。絕緣防腐層漏點用IR值表示。

(3)開挖管體腐蝕檢測+超聲波檢測技術原理

為了驗證修正檢測結果,對檢測出的缺陷進行開挖,用超聲波脈沖反射原理來測量厚度,當探頭發射的超聲波脈沖通過管體到達材料分界面時,脈沖被反射回探頭通過精確測量超聲波在管體中傳播的時間來確定被測管體剩余厚度。

(4)ICDA腐蝕檢測技術的應用

ACVG(交流電位梯度法)檢測技術廣泛用于油管道外檢測,CIPS(密間隔電位測量)+DCVG檢測技術(直流電位梯度法)廣泛用于氣管道外檢測,采用ICDA管道檢測技術[3]雖然能準確的判斷管線腐蝕情況,但對檢測人員要求較高,需要仔細測量和分析,才能得到有效可靠的測量數據。而且在良好的陰極保護下,管道有時也會發生腐蝕泄露。所以通過對防腐層的檢測來判斷管道腐蝕狀況并不是很理想。ICDA管道檢測技術也不適用于小管徑管線。

4.埋地管道檢測修復效益評價

(1)安全效益

管道檢測技術可以掌握管道腐蝕趨勢,為管道剩余強度及剩余壽命評價提供基礎資料,延長管道使用壽命,降低事故發生率,減少環境污染,參考腐蝕檢測評價結論,依據管道腐蝕嚴重程度,采用管線更換、HCC內涂修復、碳纖維補強、高分子耐腐蝕管材等多樣技術,強化治理管道泄露隱患治理。共針對性完成管道治理1763條,累計8811km。管道腐蝕泄露次數由2015年0.08次/a下降至2019年0.03次/a。管道可控運行能力有所提升,安全環保促進效果明顯。

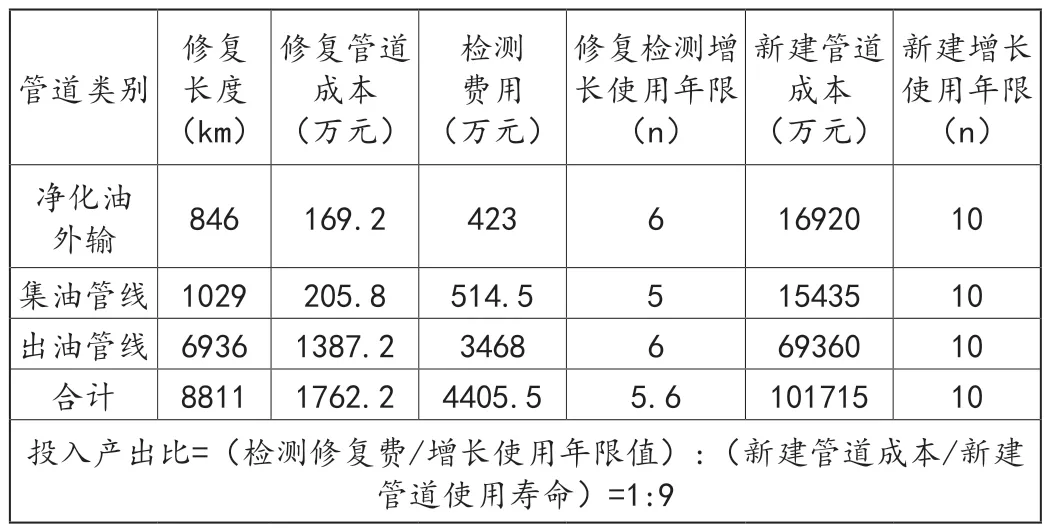

(2)經濟效益

參考腐蝕檢測結論,分類制定治理措施,預計節約維護費用9.55億元/年,平均投入產出比1:9具有顯著經濟效益。

表2 實施效果對比

5.認識及建議

長慶油田管網多且分布范圍廣,漸趨于老齡化。建議將SmartCET(實時在線腐蝕監測技術)接入scada系統,以實現數據共享,節約人力,智能管理。針對區塊陰極保護系統相對薄弱的問題,建議利用檢維修、產建等時機,對整個陰極保護系統進行優化完善。減緩腐蝕速率,延長管道使用壽命。