采煤工作面過地質(zhì)構(gòu)造超前加固技術(shù)研究

(山西鋪龍灣煤業(yè)有限公司 山西 037100)

地質(zhì)構(gòu)造是影響煤炭高效回采的不利因素之一,在地質(zhì)構(gòu)造影響帶附近煤巖體較為破碎,給采面回采、回采巷道掘進(jìn)造成一定制約[1-2]。煤巖開采時(shí)斷層是最為常見的構(gòu)造類型,在斷層帶附近,煤層連續(xù)性遭到破壞、圍巖破碎,煤層本身及頂?shù)装鍘r層強(qiáng)度、穩(wěn)定性均顯著降低,從而導(dǎo)致回采工作面過斷層期間容易出現(xiàn)煤壁片幫、頂板冒落等事故,液壓支架也容易出現(xiàn)不接頂、傾倒、壓架等事故,從而給采煤工作面高效回采帶來顯著威脅[3-6]。同時(shí)地質(zhì)構(gòu)造也是最為常見的導(dǎo)水構(gòu)造,因此在采面過地質(zhì)構(gòu)造帶時(shí)采取針對(duì)性的圍巖加固措施對(duì)提高煤炭開采效率及安全性具有顯著促進(jìn)意義[7-9]。文中以山西某礦3502綜采工作面過斷層為研究對(duì)象,結(jié)合相關(guān)研究學(xué)者提出的采面過斷層研究成果以及以往采面過斷層技術(shù)經(jīng)驗(yàn),提出采用超前預(yù)注漿方式加固斷層影響帶附近破碎圍巖,從而確保采面過斷層期間頂?shù)装鍘r層穩(wěn)定,確保采面安全通過斷層。

1.工程概況

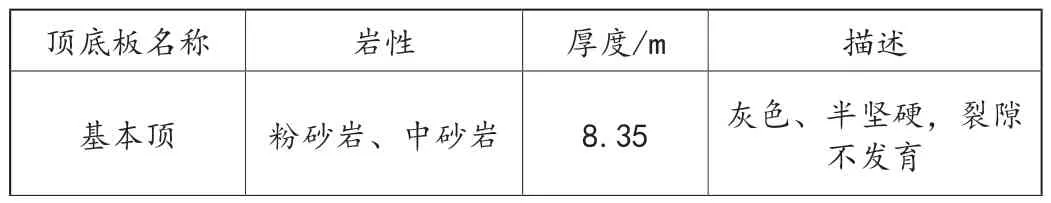

山西某礦3502綜采工作面開采5#煤層,設(shè)計(jì)推進(jìn)走向推進(jìn)長(zhǎng)度1350m、切眼斜長(zhǎng)285m。采面開采的5#煤層厚度平均4.7m、埋深460m、傾角4~8°,5#煤層頂?shù)装鍘r性以砂巖、泥巖為主,具體巖性參數(shù)見表1。

表1 5#煤層頂?shù)装鍘r性參數(shù)

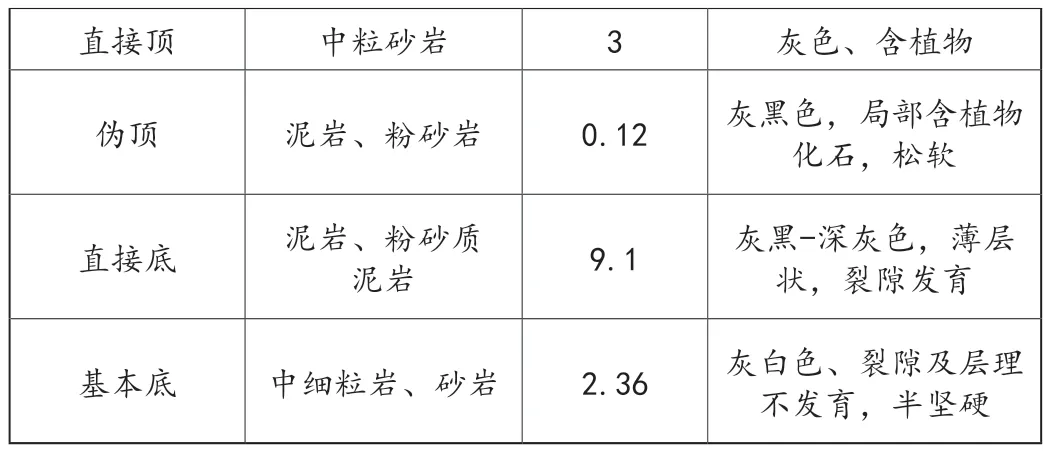

根據(jù)3502綜采工作面回采巷道掘進(jìn)揭露地質(zhì)構(gòu)造情況以及相關(guān)地質(zhì)資料顯示,3502綜采工作面在回采過程中會(huì)遇到F1~F22等8條斷層,具體各斷層發(fā)育參數(shù)見表2所示,其中F8、F9斷層在采面內(nèi)擴(kuò)展長(zhǎng)度、影響范圍分別達(dá)到68m、35m,對(duì)采面回采影響較大。預(yù)計(jì)3502綜采工作面過F8斷層期間,煤層及頂?shù)装鍘r層均較為破碎。為此,礦井提出采用超前注漿技術(shù)加固斷層破碎帶圍巖,以便為采面回采創(chuàng)造良好條件。

表2 斷層參數(shù)

2.超前注漿加固技術(shù)

(1)斷層破碎帶注漿加固基理

注漿加固是采用注漿泵通過注漿鉆孔向特定位置注入注漿材料,注漿材料在注漿壓力作用下沿著煤巖裂隙中擴(kuò)展,從而起到加固煤巖體作用。在注漿漿液膠結(jié)作用下將破碎煤、巖體形成完整的結(jié)構(gòu),煤巖體粘聚力以及內(nèi)摩擦角等物理力學(xué)性質(zhì)均得到一定程度提升,從而給采面回采創(chuàng)造良好條件,避免采面過斷層期間出現(xiàn)冒頂、煤壁片幫、壓架等問題。依據(jù)注漿壓力大小可將注漿細(xì)分為滲透、劈裂以及壓密等方式,不同的注漿方式具有其自身特點(diǎn)及適用范圍,應(yīng)根據(jù)現(xiàn)場(chǎng)需要選用。

(2)注漿方案設(shè)計(jì)

3502綜采工作面回采期間F8斷層、F9斷層對(duì)采面生產(chǎn)影響最為明顯。根據(jù)回采巷道揭露斷層情況,判定F8、F9斷層對(duì)采面生產(chǎn)影響主要是降低煤巖體強(qiáng)度,從而導(dǎo)致綜采設(shè)備陷入底板或者頂板冒落、煤壁片幫等,因此注漿加固重點(diǎn)為對(duì)斷層破碎帶內(nèi)松軟破碎為煤巖體進(jìn)行加固,提高煤巖體強(qiáng)度及穩(wěn)定性。

(3)注漿材料及注漿設(shè)備

現(xiàn)階段煤礦井下常用的注漿材料有無機(jī)、有機(jī)兩大類,其中無機(jī)材料以水泥漿為主,具有成本低、無有害氣體釋放等優(yōu)點(diǎn),缺點(diǎn)是凝結(jié)時(shí)間長(zhǎng)、注漿過程繁瑣、擴(kuò)散半徑小以及注漿壓力大等;有機(jī)材料包括有聚氨酯等高分子材料,具有凝結(jié)時(shí)間短、滲透性強(qiáng)等優(yōu)點(diǎn),但是也存在注漿成本高等問題。

受到斷層影響,在斷層破碎帶內(nèi)煤巖體裂隙發(fā)育,注漿漿液在較小的壓力作用下即可滲透,同時(shí)由于超前預(yù)注漿,給注漿漿液凝結(jié)留有足夠時(shí)間。為此,本次注漿選用水泥漿。

注漿設(shè)備選用井下回采工作面配備的型號(hào)ZBQS-10/10注漿泵,并配合高壓膠管、混合槍等進(jìn)行注漿。注漿孔施工采用液壓履帶鉆機(jī)、金屬石鉆頭以及麻花鉆桿。

(4)注漿孔封孔

在注漿初期封孔用止?jié){塞進(jìn),但是由于注漿壓力在3~5MPa,從而導(dǎo)致部分漿液從孔口滲出。為此,對(duì)注漿鉆孔封孔進(jìn)行改進(jìn)。注漿孔封孔長(zhǎng)度在6.0m,封孔采用2根長(zhǎng)度分別為3.0m、6.0m無縫鋼管,其中3m長(zhǎng)無縫鋼管用以注入馬麗散。

(5)注漿壓力及注漿量

在超前預(yù)注漿加固斷層破碎帶巖層時(shí),采用較大的注漿壓力雖然可增加水泥漿注入量,但是也顯著增加注漿難度并會(huì)形成新的裂隙,增加注漿工作量;注漿壓力過小時(shí)則容易存在注漿盲區(qū),導(dǎo)致斷層帶破碎圍巖無法充分膠結(jié),給采面過斷層安全埋下一定隱患。因此,應(yīng)根據(jù)現(xiàn)場(chǎng)實(shí)際情況選擇合適的注漿壓力。根據(jù)注漿經(jīng)驗(yàn),將注漿壓力設(shè)定在2.0~2.5倍靜水壓力可取得較好的注漿效果。在3502運(yùn)輸巷注漿點(diǎn)位置靜水壓力約為3.5MPa,因此將注漿壓力選擇在7.0~8.75MPa,為了降低注漿難度,將注漿壓力最終確定為7.0MPa。注漿量依據(jù)現(xiàn)場(chǎng)注漿情況而定,單孔注漿量在150~260m3。

3.注漿加固效果分析

在3502運(yùn)輸巷內(nèi)共計(jì)布置45個(gè)注漿鉆孔,整個(gè)注漿加固耗時(shí)累積30d,共計(jì)注入注漿漿液約6800m3。注漿完成20d后采面回采至注漿位置。具體現(xiàn)場(chǎng)煤巖樣見圖1所示。從圖中看出煤巖體中的大孔隙基本被注漿漿液充填,從而使得破碎帶內(nèi)煤巖體強(qiáng)度及穩(wěn)定性均得以顯著提升。在回采過斷層破碎帶期間,煤層頂?shù)装鍘r層巖性穩(wěn)定,未出現(xiàn)頂板冒頂、煤壁片幫等問題。

圖1 注漿加固后煤巖體裂隙充填情況

4.總結(jié)

(1)3502綜采工作面回采受到多條斷層影響,在斷層破碎帶內(nèi)煤巖體裂隙發(fā)育,加之采面回采高度為4.5m、采高大,采面過斷層期間存在頂板冒落、煤壁片幫等安全風(fēng)險(xiǎn)。

(2)為了確保采面過斷層安全,以采面過F8、F9斷層為工程實(shí)例,提出采用注漿方式加固斷層破碎帶巖層,通過注漿提高煤巖體穩(wěn)定性及承載能力。并依據(jù)現(xiàn)場(chǎng)條件對(duì)注漿加固參數(shù)進(jìn)行詳細(xì)設(shè)計(jì)。

(3)現(xiàn)場(chǎng)應(yīng)用后,煤巖體裂隙被注漿漿液充填,采面過斷層期間未出現(xiàn)煤壁片幫、頂板冒落等事故,為采面高效回采創(chuàng)造了良好條件。