高速公路舊水泥混凝土路面共振碎石化施工技術

李 燦

(廊坊市公路管理中心,河北 廊坊 065000)

引言

舊水泥混凝土公路通過實施“白改黑”改造,對提高行車舒適度和道路美觀度有顯著效果[1-2]。以往的改造模式,將舊路面簡單清潔后直接攤鋪瀝青混合料,后期往往會產生新舊材料分層的現象,不僅造成了資源浪費,而且維護成本高。共振碎石化技術將原來舊水泥混凝土路面完全破碎后,進行碾壓使其形成具有較大強度和相對穩定的結構,然后在表面繼續攤鋪瀝青混合料,形成新路面,對解決反射裂縫等路面病害有積極作用[3-5]。

1 工程概況

某高速公路于2013年建成通車,為雙向四車道,由于運行年限較久且交通量較大,在K625+300—K625+600水泥混凝土路面路段出現了多處車轍、裂縫等病害。該高速公路進行全面改造,對試驗段進行修復,修復方案確定為共振碎石處理、碾壓并撒布透層油。

2 施工準備

2.1 現場布置

在該路段展開調查,明確路基寬度,使用紅色油漆將路面病害位置標記出來,檢查排水系統是否正常,對堵塞的排水渠道進行疏通。在相對較低的路段加設臨時排水通道。根據施工方案,先進行右側車道施工,在道路中間分割線上布置反光錐,保障左側行車安全。禁止無關人員及車輛進入施工區域。

2.2 機械選型

(1)本次共振碎石化施工使用型號為GZL-600全浮動式共振碎石機1臺,最大進料邊長1 200 mm, 出料粒度10~150 mm可調,用于舊水泥混凝土路面的破碎。(2)型號為YZD7.0的單鋼輪振動壓路機1臺,振動頻率40~50 Hz,最大行駛速度8 km/h,分4擋,用于路面碎石層的壓實。(3)型號為YSJS700膠輪壓路機1臺,膠輪寬度600 mm,最大行走速度8 km/h,用于破碎層的復壓。(4)1臺灑水車、1臺裝載機,以及其他若干設備。

2.3 技術交底

(1)組織現場施工技術人員熟悉設計圖紙,對設計圖紙存疑的,及時聯系設計師,明確設計要點和技術規范。(2)明確共振碎石化施工的工藝流程和施工要點;進行任務分工,明確各部分的質量控制目標。(3)安排專人負責進行機械維護和參數檢查,確保機械作業順利開展。開展安全教育、環保教育。

2.4 確定最佳參數

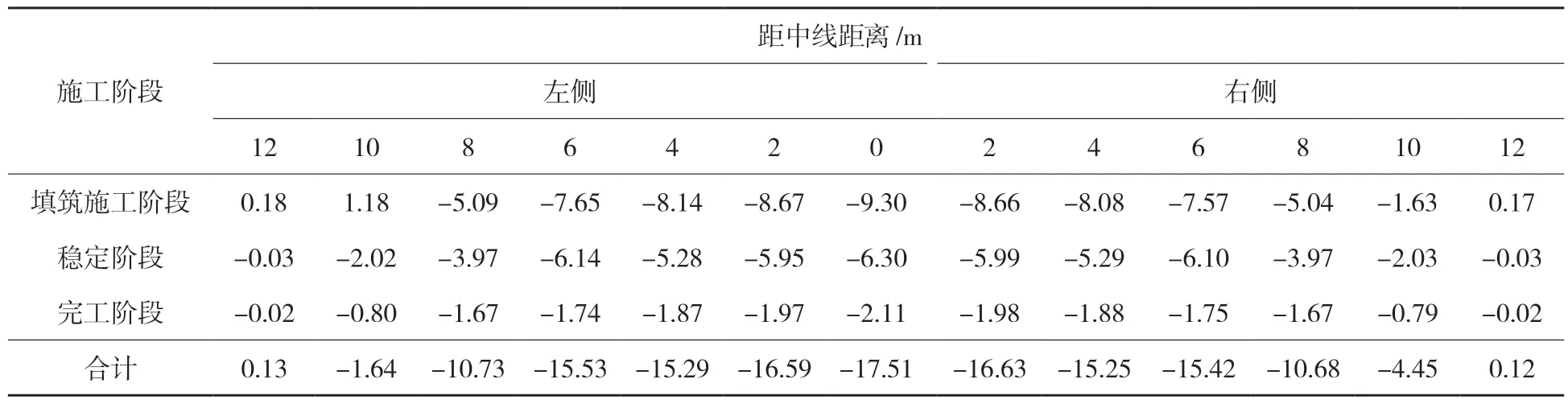

共振碎石機是本次施工中的核心設備,影響舊混凝土路面破碎效果的參數有振動頻率、振動幅度、車輛行駛速度,以及路面強度等。因此,根據路面實際情況科學設定共振參數,無論是加快施工效率還是保證新路面質量均有積極影響。在該路段中,選出一段長度約為10 m的區域進行試振。在公路邊緣處挖3個檢查坑,完成第一次試振后,收集檢查坑內的碎石,判斷碎石化效果;若達不到要求,調整參數之后,開始第二次試振,重復上述流程,直到達到理想的碎石化效果,記錄此時共振碎石機的參數。在工程中,經過3次調整后,最終確定的最佳參數見表1。

表1 路堤各施工階段全斷面沉降變形情況/cm

表1 共振碎石化施工最佳參數

3 共振碎石化施工

3.1 路面破碎

為了不影響正常的通行,公路共振碎石化施工采用左、右車道交替進行的方式。按照從高到低的順序依次完成破碎,目的是后期撒布瀝青材料后可以保證排水正常,防止出現路面積水或者是路基滲水的問題。本工程中使用的共振碎石機,允許最大破碎寬度為25 cm,實際施工中調整破碎寬度為 20 cm。左、右車道寬度均為3.2 m,因此,需要共振16遍。在完成第一遍破碎后,對其破碎邊緣繼續進行第二遍破碎,避免出現隔行破碎,或者是相鄰破碎區域之間存在破碎不完全的情況。完成破碎之后,現場施工人員需要采集碎石樣本,然后借助于直尺測量碎石的粒徑,使用卷尺測量表面共振深度,以及通過鉆芯取樣的方式,判斷裂縫均勻程度。

實際檢測結果:上面層(0~5cm)粒徑≤3 cm, 中面層(5~10 cm)粒徑在3~8 cm之間,下面層(10~20 cm)粒徑在8~20 cm之間。表面共振的最大深度8.7 cm,最小深度6.6 cm。

3.2 破碎層碾壓

完成路面破碎之后,路基上分布著一層松散的碎石。使用壓路機對碎石層進行碾壓,為了保證壓實效果,分別進行了3次碾壓。(1)初壓選擇用20 t 單鋼輪振動壓路機,采用靜壓方式,往復一次為1組,連續進行3組壓實。初壓結束后,現場施工人員需要對路面平整度,以及公路兩側垂直度進行修正。如果有部分路面存在沉陷,及時填補碎石。(2)復壓選擇用14 t膠輪壓路機,采用小振碾壓,碾壓速度控制在5 km/h。先完成3組,檢測人員檢查路面平整度和壓實度。如果參數不達標,再增加1組壓實,直到符合要求。(3)終壓仍然選擇膠輪壓路機,采用3 km/h的靜壓,完成收光。3道碾壓工序,均要求壓路機從路段的一端均勻行駛至另一端,中途不得在路面上停止,或者是做急加速、急剎車。不得在路面上直接掉頭;往復碾壓時重疊1/3的膠輪寬度。

3.3 交通管制

為了保障現場作業人員安全以及公路施工質量,在共振碎石化施工期間采取交通管制。除了在施工路段外緣放置反光錐外,還應控制車輛通行次數,避免車流量過大引起嚴重交通擁堵。天氣狀況也是影響共振碎石化施工的一個重要因素,若遇到降雨天氣,應采取防雨防水措施,避免雨水侵入或積水浸泡影響破碎層的壓實效果。在降雨結束后,現場施工人員要保證破碎層和路基干燥后再繼續開展下一步的作業。終壓結束后,確定壓實度等各項指標均符合要求后,撒布透層油,養護24 h后允許正常通行。

4 路面共振碎石化檢測

4.1 彎沉檢測

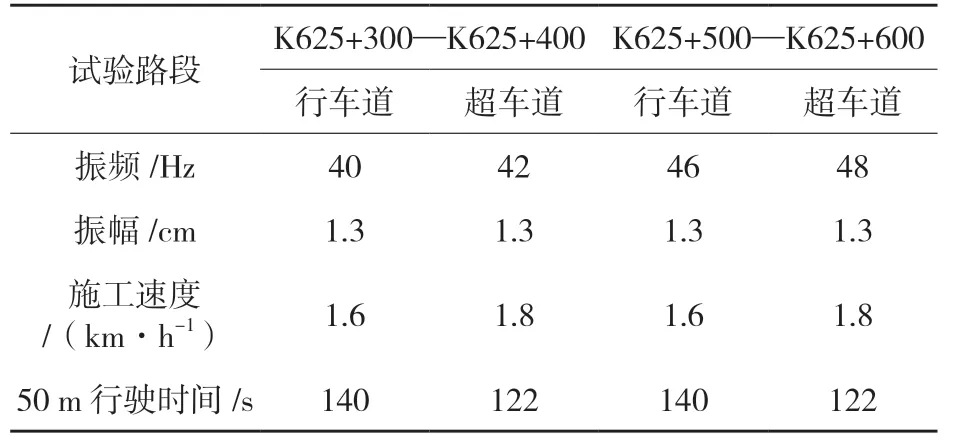

通過檢測路面彎沉值,能夠量化表示路面受到荷載作用后,路面變形程度。對比實際測得的彎沉值,并與設計彎沉或容許彎沉進行對比,以此判斷路面施工是否達標。本次工程中使用貝克曼梁進行完成檢測,每5 m檢測一個點,檢測結果見表2。

表2 路面彎沉檢測結果

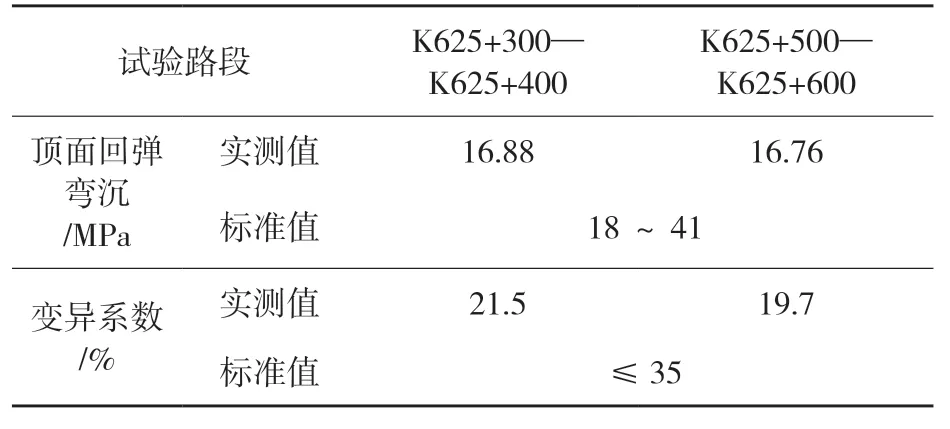

4.2 回彈模量檢測

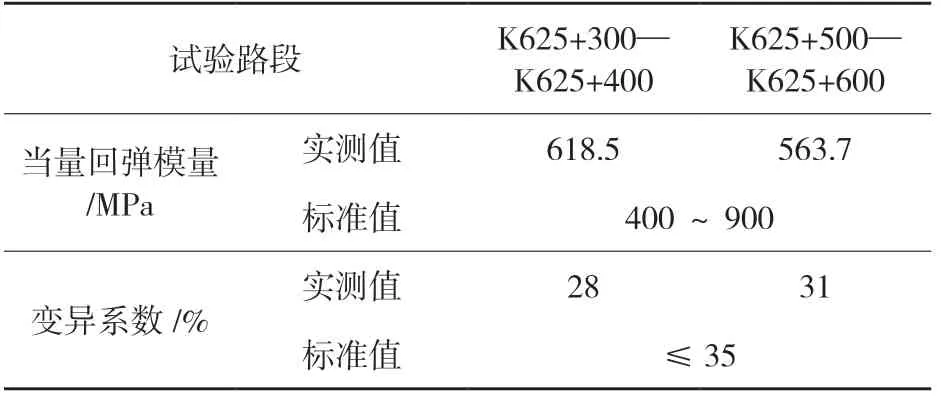

在工程中,檢測回彈模量運用貝克曼梁法,在完成碎石化施工路段,每10 m選取一處檢測點,將這些點位上的彎沉值記錄下來。在所有檢測點均完成測量后,計算出回彈模量。參考相關的標準,要求將回彈模量控制在400~900 MPa之間,且變異系數不得超過35%,即為合格。實測數據見表3。

表3 路面回彈模量檢測結果

5 結語

共振碎石化作為現階段舊路改造中應用較為廣泛、成熟度較高的技術,具有路面結構穩定性好、施工效率高等優勢。在應用這一技術時,結合路面情況設定合適的共振參數是關鍵。在完成破碎后,還要注意依次完成初壓、復壓、終壓,在碾壓結束后進行彎沉檢測、回彈模量檢測,確保各項參數達標,最后撒布透層油,完成改造任務。