APQP在汽車連接器開發(fā)中應用研究

陳海東 聶盛明 方健

摘 要:為了解決和應對當前汽車連接器開發(fā)中快速、高質量推出產品,避免開發(fā)過程中出現重大問題,按時按質完成主機廠或第三方需求,引用APQP管理方法,通過對各個階段管理要素及流程進行研究,建立并應用合適的APQP管理流程,促進連接器質量提升。

關鍵詞:連接器 APQP 流程 應用

Application Research of APQP in the Development of Automotive Connectors

Chen Haidong Nie Shengming Fang Jian

Abstract:In order to solve and respond to the rapid and high-quality product launch in the current automotive connector development, avoid major problems in the development process, complete the OEM or third-party requirements on time and quality, the article refers to the APQP management method, and adopts the management elements and process research, establishes and applies appropriate APQP management process to promote the improvement of connector quality.

Key words:connector, APQP, process, application

產品質量先期策劃(APQP: Advanced Product Quality Planning)是各個制造、生產、設計領域很常用的管理工具,當前主機廠和零部件廠商也投入使用,提升產品質量和供貨周期。

隨著近幾年國內汽車產銷量增加的前景下,為了滿足消費者需求,全球各汽車整車廠和各零部件供應商推出新車型新產品周期日以縮短,且對產品質量要求提高;各廠商均想通過AIAG五大工具來幫助自己規(guī)范生產、研發(fā)流程,提高產品質量和提升研發(fā)生產效率,其中,產品質量先期策劃APQP是提升和改善新車型以及零部件研發(fā)質量重要工具和手段。

1 APQP基本要點介紹

APQP 總體規(guī)定了一個產品從概念開發(fā)到批量生產所需經歷的各個階段,和相關聯(lián)階段的任務。產品質量策劃在各個階段都有輸入和輸出。目標是促進產品開發(fā)過程中關聯(lián)人員的有效溝通;確保各個階段的工作任務以及各個步驟按時按質完成;盡早識別所需更改,避免后期更改[1],使投產的產品質量、成本和交付業(yè)績最優(yōu)同時風險最小。

產品質量策劃在各個階段都有輸入和輸出。分為五個階段:計劃和定義、產品設計和開發(fā)、過程設計和開發(fā)、產品和過程確認、反饋評估和矯正[2]。

2 連接器產品研發(fā)階段APQP的三個階段

連接器產品研發(fā)階段主要重點關注 APQP 五個階段中的前三個階段。

2.1 計劃和定義階段

產品和項目的成功與否是由第三方客戶來決定的,產品和項目的質量高低取決于對于客戶

需求的滿足程度[3],以第三方關注點作為焦點,去滿足不同客戶的需求,第三方要求的時間計劃、國家法律法規(guī)相關規(guī)定、一些報價資料等文件中要求的,及時地完成項目交付產品,同事保證產品質量。

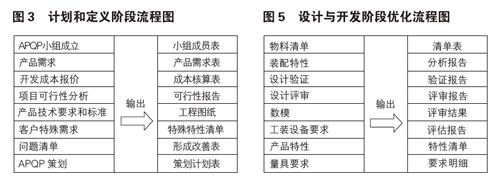

在計劃和定義階段,成立APQP小組,就將人員的職責和要交付的資料做了明確的規(guī)定(圖2供參考)。并根據不同會議、不同評審會等,確立項目大日程及目標,這就需要在此階段有明確的、準確的輸入要求,所以市場企劃領域和項目產品的市場定為非常重要,這些影響整個周期、整個產品的定義、前期指導開發(fā)方向、指導設計工程師和供應商設計等非常重要(圖3供參考)。

2.2 產品設計與開發(fā)階段

在此階段,連接器的造型數據、質量相關性能指標等已經凍結,連接器供應商要根據上述數據進行結構性設計。不同職責的部門參與其中,任務主要包括:1)展開產品的技術相關設計,一般包括了產品的結構設計、軟硬件設計、材料選型、以及連接器相關的其他的參數設計;2)展開風險的分析,DFMEA、PFMEA等;3)工程、制造領域對設備、治具提出需求,并制作樣件。

2.3 過程設計與開發(fā)階段

此階段對制造過程進行設計,連接器的首模樣件已經完成,還未進行批量生產和驗證。相關工藝參數、結構參數還未最終確定。為了提高設計工作效率,為了盡早發(fā)現和解決問題,可以采取產品設計和過程設計并行展開的方式,過程的設計和開發(fā)階段比較關鍵的工作包括產品制造的流程圖,及時校準過程流程圖、PFMEA和控制計劃、預防改善、測量系統(tǒng)的分析等,同時考慮物料及產品包裝運輸方式標準,在運輸過程中可能損壞產品,影響功能,所以要考慮產品的包裝完整性、可靠性。

此階段的主要任務是所設計的產品能夠在非正式工裝樣件、非正常量產節(jié)拍下生產,基本可以按照預期的工藝要求生產制造出來。

3 APQP在汽車連接器中應用

該連接器廠采用APQP管理方法是針對連接器零部件開發(fā),完善相應的需求、清單、過程管控能力、時間進度等進行了優(yōu)化和重建:組建小組、確定范圍、建立責任矩陣、小組間不同領域責任人進行充分溝通、組織各類各級培訓、同步工程、建立詳細控制計劃等。

例如:該連接器廠在各類連接器開發(fā)過程中,增加了5個不同階段的階段評審。從流程中增加了橫向和縱向的職能分工和管理層領導進行參與評價,充分保證各個階段的評審嚴格按照流程執(zhí)行,并且不同分工保證完成職責內任務并出對應的輸出和報告。

在組織架構層面,按照第一階段的流程圖,不同職責定義進行分工和劃分部門,成立項目組、設立多個領域的項目經理,對該公司所有新設計開發(fā)的連接器工作進行管理并對開發(fā)結果進行負責。充分落實和發(fā)揮項目經理權利和職責。設置定期例會,各個職能部門充分聯(lián)系,信息交互頻繁、、公開化、透明化、快速、高效在整個小組內傳遞。

在產品設計階段,在3D數模后,就開始組織功能、需求等評審小組進行設計關聯(lián)評審,在早期識別問題和可能影響開發(fā)進展的因素,并將問題按照前面職能小組進行分配下去,定期跟進進展。

建立了產品不同階段的新流程,例如產品設計階段優(yōu)化流程圖如圖6。

同時也完善了公司連接器開發(fā)新流程,如圖7。

4 結束語

(1)該廠導入了APQP方法,并完善了已有流程方法體系工具,完成了新品連接器開發(fā),滿足客戶要求,并減少不良率、及早發(fā)現問題,減少了公司開發(fā)、制造等成本。

(2)雖然該公司導入了APQP方法體系,建立了新的優(yōu)化流程,還需要不斷的驗證、總結、再改進循環(huán)。APQP過程管理還任重道遠,每一個階段里的的每一步、要素通過橫向、縱向交叉進行總結,持續(xù)提升經驗、管理能力、管理效率。

參考文獻:

[1]盤彩美.產品質量先期策劃(APQP)在 SGMW GP50項目中的運用[J]. 企業(yè).

[2]李巖武.K公司PEPS 汽車電子新產品研發(fā)項目風險管理研究[D].上海交通大學,2015.

[3]周瑩.APQP在A公司車載攝像頭產品開發(fā)項目質量管理中的應用研究平[D] 深圳大學,2018.