一種全金屬車輪的平順性測試與分析?

趙正龍, 宋 彬, 呂建剛, 何忠波, 戴志廣

(陸軍工程大學(石家莊校區)車輛與電氣工程系 石家莊,050003)

引 言

全金屬車輪具有免充氣、抗扎刺和不爆胎等特性,可顯著增強車輛的行駛安全性、越野通過性和機動性等[1-2]。在航空航天領域,該類型車輪能克服真空、大溫差、塵埃和強輻射等惡劣環境的影響[3-4]。在武裝沖突地帶,由于輪式裝甲車等運輸裝備時常面臨地雷和路面炸彈的威脅,要求車輪必須具備能夠承受彈片侵徹的能力[5-6]。在極寒地區、鋼鐵鍛造、火災救援等環境中使用的運輸或救護車輛,其工作溫度常在?50℃~70℃,這極易引起橡膠材料的力學性能失效甚至高溫起火[7-8],而普通充氣橡膠輪胎均不能在上述工作環境中完成車輛的行駛及運載任務,甚至無法正常使用[9-10]。

為了研究車輛行駛過程中金屬車輪的振動情況,筆者開展了平順性試驗。一方面檢驗該車輪的承載能力和平順特性,另一方面通過與充氣輪胎進行對比分析,為優化金屬車輪結構、匹配懸架系統和建立理論分析模型提供必要的試驗數據。

圖1 全金屬網面車輪結構圖Fig.1 Structural diagram of all-metal mesh wheel

1 全金屬車輪結構設計

筆者在課題組前期研究成果的基礎上[11-13]進行了改進和優化,全金屬網面車輪結構如圖1 所示。主-輔簧胎體結構主要由主螺旋彈簧、輔螺旋彈簧網面、固定帶、兩側卡盤和具有螺旋凹槽的輪輞組成。主螺旋彈簧由單根螺旋彈簧首尾相接形成輪胎內支撐體,輔螺旋彈簧網面由多根旋向相同、螺距相等的螺旋彈簧構成,其中穿過主簧簧絲的輔簧和相鄰的輔簧相互勾連共同形成網面結構。主簧卡入輪輞表面的螺旋凹槽內,通過金屬固定帶與螺栓緊固。輔簧網面通過螺栓穿過單根輔簧兩側的支撐圈固定在輪輞上,并通過2 個卡盤上的U 型孔限位。主簧承受車輛主要載荷以及各個方向的力和力矩,輔簧網面承受車輛部分載荷并增強胎體穩定性和地面附著性,主輔簧結構使輪胎具有變剛度特性,能有效提高車輛的安全性和環境適應性。

2 車輛平順性試驗

車輛平順性指的是車輛在行駛過程中對路面的振動和沖擊響應保持在一定范圍內,以保證乘員的乘坐舒適性和貨物的完整性[14]。其中,垂向加速度在乘坐舒適性評價中起主導作用。

圖2 無人車輛Fig.2 Test platform

基于圖2 所示的6 輪6 電機驅動的6×6 無人車,搭建了如圖3 所示的平順性測試系統。無人車的車體尺寸:長為305 mm,寬為159 mm,高為85 mm,輪距為95 mm。試驗中使用了加速度傳感器,分別布置在一側車體減速器輪軸的下方、車輪輪軸的上方。傳感器為IEPE 型壓電式加速度傳感器,靈敏度為1.09 mV/(m?s?2),通過配套磁鐵座吸附在車體上。采用東華測試公司的DH5910 動態數據記錄儀,通過以太網實時采集、傳輸和存儲加速度數據,采樣頻率設置為500 Hz。

圖3 平順性測試系統Fig.3 The test system of ride comfort

車輛行駛在平整水泥路面上,設置如圖4 所示的方管,方管截面尺寸為50 mm×25 mm,用于測試車輪受沖擊載荷時的振動情況。試驗過程中,加速度傳感器采集振動信號,經調理器調制放大后傳輸至記錄儀,通過網線實時傳輸到筆記本電腦進行存儲,最后再對保存數據進行處理和分析。

圖4 車輪經過方管Fig.4 The fixed square tube

3 振動信號預處理

圖5 振動信號時域曲線Fig.5 Time domain curves of the vibration signal

充氣和彈簧車輪經過方管前后的振動信號時域曲線如圖5 所示。實際試驗測得的加速度信號作為一種振動信號,受車架本身振動、傳感器磁吸與車架之間粗糙度、環境噪聲及電噪聲等因素的影響,信號中包含著較強的隨機噪聲和脈沖干擾噪聲。大量隨機噪聲在采集到的信號曲線上表現為幅值小但斜率大的“毛刺”,當對信號進行微分計算時將產生很大的噪聲信號,不利于數據分析[15]。

筆者結合形態學濾波和EMD 重構方法,通過形態學濾波濾除瞬時脈沖和強隨機干擾噪聲,并盡量保持信號細節。通過EMD[16]獲得多個固有模態函數(intrinsic mode function,簡稱IMF)分量,求解各分量與原始信號的互相關系數,對IMF 分量進行篩選并剔除噪聲分量,選擇有效分量進行EMD 重構,從而實現振動信號預處理。

3.1 形態學濾波

形態學降噪是基于數學形態學的非線性濾波器,核心思想是設計一個可以對信號進行匹配和局部調整的結構元素探針,提取信號的邊緣輪廓并保持信號主要形態特征[17]。腐蝕、膨脹、形態開運算和形態閉運算是其中4 種基本運算[18-19]。

每個車輪采集了4 種速度、3 個位置共12 種工況下的加速度值,選擇車速為5 km/h、位置為后輪軸處的信號進行濾波,其他工況下的處理方法與此相同。

假設f(n)和g(n)分別為輸入信號和結構元素,對應的離散域分別 為F= {0,1,???,N?1}和G={0,1,???,M?1},N>M。計算f(n)對g(n)的腐蝕和膨脹,得到

形態開、閉運算為

信號中峰值和低谷噪聲需要通過開-閉和閉-開形態濾波器來消除

由于開閉濾波器存在的反擴展和擴展性容易造成濾波信號偏移,不利于噪聲抑制,因此構造如式(7)所示的級聯開-閉和閉-合濾波器

根據振動信號噪聲的特點,筆者選擇長度略長于脈沖噪聲持續時間的三角形結構單元。濾波前后的振動信號如圖6 所示,已基本濾除了強瞬時脈沖,但仍存在一些低頻干擾噪聲。

圖6 形態學濾波前后的振動信號Fig.6 Vibration signal before and after morphological filtering

3.2 經驗模態分解與合成

EMD 方法根據被處理信號自適應產生多個IMF 分量。這些分量根據頻率由高到低排序,通過求解各分量與輸入信號的互相關系數,去掉信號中的噪聲分量[20-21]。其中,互相關(或稱“互協方差”)用于度量2 個信號f(x)和g(x)之間的相似性,表達式為

其中:積分是在整個可能的t區域進行積分。

相關系數是一個特定數值,正負號代表相關方向,絕對值代表相關程度。因為不是等單位的度量,因此2 個相關系數在數值上并不存在倍數關系,只代表不同的相關程度。在統計學中,相關系數與相關程度的對應關系如表1 所示。

表1 相關系數與相關程度的對應關系Tab.1 The relationship between correlation coefficient and correlation degree

對圖6 中的2 組振動信號進行經驗模態分解,結果如圖7 所示。由圖7 可知,充氣輪胎和彈簧輪胎分別被分解成10 個和11 個IMF 分量,每組里面還包括一個趨勢項res。

表2 和表3 分別為充氣輪胎和彈簧輪胎各IMF分量的互相關系數求解結果。

圖7 信號經驗模態分解結果Fig.7 The EMD decomposition results

表2 充氣輪胎互相關系數Tab.2 The interrelation coefficients of the pneumatic tire

根據表1~3 結果,充氣輪胎選擇IMF5~IMF7分量,彈簧輪胎選擇IMF4~IMF6分量進行合成重構。采用同樣的方法對24 種工況下的振動信號進行預處理,如圖8 所示,得到不同車輪、車速和位置下的加速度時域信號。

由圖8 可知,整體上來看,充氣輪胎前輪軸(黑線)的振動幅度最大,后輪軸(藍線)次之,而彈簧輪胎后輪軸的振動幅度最大,前輪軸次之,中間輪軸的振動幅度均最小。單純從時域上的觀察并不能準確得到平順性分析結果,因此根據車輛的平順特性理論,對試驗結果進行定量分析。

表3 彈簧輪胎互相關系數Tab.3 The interrelation coefficients of the spring tire

圖8 24 種工況下振動信號預處理結果Fig.8 Preprocessing results of vibration signals under 24 working conditions

4 車輛振動分析

在任何路面上行駛的車輛,振動都是不可避免的,但強烈的振動會降低駕乘人員的舒適性,破壞車載貨物或設備。車輛振動可分為自激振動和受迫振動2 大類。受迫振動有車架和車身振動,以及整車共振等。自激振動通常由發動機、輪胎輪轂的高速轉動等引起,與地面不平度一起是造成車輛振動的根本原因。

試驗中使用的6 輪6 電機驅動的6×6 無人車底盤構成簡單,沒有懸掛系統和減速器等零部件,能直接反映路面通過車輪傳遞后對車體的振動情況。因此,基于該無人車結構建立振動分析模型,作如下假設:①整車為線性振動系統,在承載范圍內的輪胎剛度和阻尼也均是線性的;②汽車行駛工況為理想水平路面上的勻速直線運動;③由于車輛沒有懸掛系統,車輪通過輪軸直接與車體連接,車體及其他車載設備均視為剛體;④將各個輪胎視為并聯的彈簧和阻尼器組合,且剛度和阻尼特性相同;⑤建立如圖9所示的1/2 車輛振動模型,其中:kt和ct分別為輪胎剛度和阻尼;qf,qm和qr分別為前中后輪的路面激勵;m為整車質量。

圖9 車輛1/2 振動模型Fig.9 Vehicle 1/2 vibration model

基于上述假設,整車在行進過程中僅通過輪胎進行減振,包括車體和雷達等在內的整個車身均為輪上質量,可以得到分析車身垂直振動的單質量系統模型,如圖10 所示。其中:m,k和c分別為輪上質量、輪胎等效剛度和等效黏性阻尼比;q為路面不平度函數。

圖10 單質量系統模型Fig.10 Single mass system model

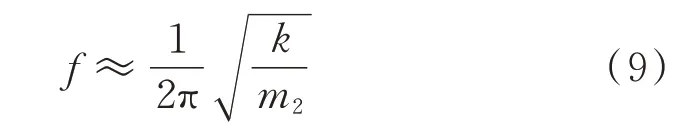

若不考慮阻尼的影響,輪上共振的頻率近似為

若要減小輪上振動程度,根本方法在于有效減小輪上振動的固有頻率。由式(9)可知,可通過減小車輪的剛度或者增加輪上質量實現。

5 平順性分析

5.1 基本評價方法

目前,評價汽車的平順性主要有主觀和客觀評價2 種方法。客觀法以振動量為評價指標,根據實際測量數值來評價車輛乘坐舒適性,該方法排除了主觀差異且評價比較準確,是目前汽車平順性主要使用的評價方法。客觀評價法有乘坐舒適性系數法、吸收功率法、ISO 2631(1997)及總體乘坐值法(BS 6841—1987)等[22]。根 據ISO 2631(1997)標準,我國制定了GB/T 4970—1986,GB/T 4970—1996 和GB/T 4970—2009[23-24](以 下 簡 稱 標 準)。標準中當振動波形峰值系數<9(峰值系數為加權加速度時間歷程aw(t)的峰值和加權加速度均方根值aw的比值)時,使用加權加速度均方根值(以下簡稱均方根)來判斷振動對車輛平順性的影響[14]。實際測量發現,該方法對目前公路上正常行駛的一般車輛普遍適用,適用的頻率范圍為0.5~80 Hz[25]。

筆者采用式(10)計算均方根

其中:Ga(f)為功率譜密度函數,可通過頻譜分析加速度時間歷程獲得;W(f)為頻率加權函數。

根據標準中座椅支撐面垂直軸向線振動的相關定義,頻率加權函數W(f)的表達式為

由式(11)可以看出,垂向的頻率加權函數在4~12.5 Hz 內最敏感,人體內臟器官在4~8 Hz 內將產生共振,人體脊椎系統在8~12.5 Hz 內受到的影響最大。

5.2 試驗結果分析

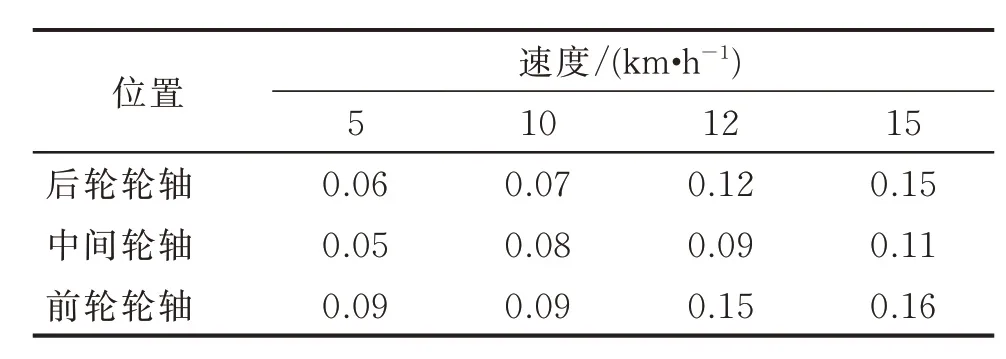

求解功率譜密度曲線并代入式(10)中,得到充氣輪胎和彈簧輪胎在各種工況下的加權加速度均方根值,如表4,5 所示。

可見,隨著車速的增加,2 種輪胎各個位置的平順性均變差,且對彈簧輪胎的影響大于充氣輪胎,在5 km/h~10 km/h 的加速過程中,充氣輪胎的均方根變為原來的3~3.4 倍,彈簧輪胎則為原來的3.4~3.6 倍,其中位置越靠后對速度的變化越敏感。

表4 充氣輪胎加權加速度均方根值Tab.4 The root mean square value of weighted acceleration of the pneumatic tire m/s2

表5 彈簧輪胎加權加速度均方根值Tab.5 The root mean square value of weighted acceleration of the spring tire m/s2

在車輛各位置的振動方面,2 種輪胎均在平臺的中間位置其平順性最好,但此時充氣輪胎后輪的平順性要優于前輪,而彈簧輪胎則相反。結合試驗中實際觀察到的現象(圖4),當車輛前輪首先通過方管時,由于輪胎彈性大,平臺會躍起一定高度,使前輪產生較大的振動。同時,由于平臺的雷達等導向設備安裝在前側,電池組布置在中間靠后,使整體重心靠后,進一步加劇了前輪過障礙時的振動程度。當彈簧輪胎經過方管時,與方管接觸的胎體網面會產生較大變形,將方管包覆在內,其整體的抓地特性要優于充氣輪胎。由于后輪的簧上質量較大,使后輪在過障礙時由重力引起的振蕩較難消除,即后輪的振動幅度和振動時間都大于前輪,造成彈簧胎過障礙時后輪的平順性更差。當車輛在平整路面上行駛時,車輪不會受到地面的脈沖激勵,由平臺自身重力引起的上下振蕩影響也較小,因此越靠近重心的位置其行駛情況就應該越平穩。

筆者選取了車輛在平整路面上行駛時的振動原始信號進行分析,如圖11 所示。平整路面振動預處理信號如圖12 所示。

由表6,7 可知,兩種輪胎后輪的平順性都要優于前輪,原因在于平臺的重心位于中間靠后位置。當車輪在路面上勻速緩慢滾動時,距離重心越遠,由路面不平度引起的振動就越難消除,這與前面的分析結果一致。

圖11 平整路面振動原始信號Fig.11 Original vibration signal on flat pavement

圖12 平整路面振動預處理信號Fig.12 Preprocessing signal on flat pavement

表6 平整路面充氣輪胎加權加速度均方根值Tab.6 The root mean square value of weighted acceleration of the pneumatic tire on smooth road m/s2

表7 平整路面彈簧輪胎加權加速度均方根值Tab.7 The root mean square value of weighted acceleration of the spring tire on smooth road m/s2

5.3 結構改進構想

針對彈簧輪胎的平順性比充氣輪胎差的問題,主要通過2 種途徑解決:①在保證車輪胎體承載能力的前提下,減小其剛度,如減小彈簧絲的線徑、更換材料等;②在彈簧網面上增加包覆層,根據車輪的使用環境采用不同的包覆層結構和材料。金屬車輪改進構想如圖13 所示。裸露的全金屬網面車輪(圖1)可用于星球車和高寒高溫下作業的車輛。包覆橡膠層的車輪(圖13(a))可用于普通鋪裝路面,解決高速爆胎問題。加裝履帶的車輪(圖13(b))或使用履帶連接相鄰的多個車輪(圖13(c))可以實現輪履復合推進,以適用于各種越野路面。

圖13 金屬車輪改進構想Fig.13 Improvement concept of the metal wheel

總之,以金屬彈簧網面結構為內支撐的新型車輪總成在保持與充氣橡膠輪胎相近的承載、減振及牽引特性的同時,還具有抗穿刺、免充氣、使用溫度范圍廣及綠色環保等優點。筆者僅以全金屬網面胎體結構作為研究對象開展了平順性試驗,為分析該結構的垂向減振特性、開展基于平順性的結構優化設計提供了可靠的試驗數據。

6 結 論

1)結合形態學濾波和EMD 合成方法,能較好地去除振動信號中的脈沖噪聲和環境噪聲,將信號按照頻率高低分解為多個IMF 分量,為開展輪胎振動頻譜分析提供了一種有效方法。

2)試驗結果表明,全金屬彈簧網面車輪的平順性比充氣橡膠輪胎差,但當胎體經過方管等障礙時,金屬車輪的接地特性要優于充氣輪胎。

3)為了提高基于彈簧網面結構車輪的路面適應性和平順性,筆者提出了包覆橡膠層和加裝履帶板的新型輪胎結構,相關車輪試件的加工、試驗和分析還需要進一步研究。