降低單箱煙葉消耗的措施探討

唐明,彭艷萍,方瑞萍,田德興,陳瑞,張程,馬加平

(紅云紅河煙草(集團)有限責任公司會澤卷煙廠,云南 曲靖 654200)

單箱耗煙葉量涉及卷煙加工的全過程,從煙葉輸送開始,到投料、制絲、卷接等過程,各個環節均有不同程度的煙葉消耗,制絲環節的控制尤為重要,本文著重在制絲環節開展攻關和措施的實施探討。

1 制絲單箱煙葉消耗情況歷史水平分析

對我廠2015年1~12月卷煙單箱煙葉消耗情況作了統計,并制成相應的折線圖,見圖1。

圖1 2015年會澤卷煙廠卷煙單箱煙葉消耗折線圖

根據折線圖可以看出,2015年,我廠卷煙單箱煙葉消耗呈明顯波動狀態,波谷最低為34.36kg/箱,波峰最高為34.97kg/箱,月單箱煙葉消耗極差R值為0.61kg/箱,離散范圍較大,全年卷煙單箱煙葉消耗均值為34.65kg/箱,面臨的煙葉降耗工作形勢依然很嚴峻。

2 研究探索思路闡述

首先,從源頭出發,將造成單箱煙葉消耗的各個關節節點逐一識別,進行量化統計、分析,系統梳理各個節點對單箱煙葉消耗造成的影響,利用統計表、柏拉圖、關聯圖等工具,識別關鍵要素,其次,從人員作業、設備能力、工藝參數等多個維度進行改善,從而實現單箱煙葉消耗指標的可控,研究探索思路見圖2。

對煙葉輸送、制絲各工序影響煙葉消耗的各個環節進行梳理和分析,采用跟批測試的方法收集、分析數據,找出影響煙葉消耗的因素,集思廣益制定改進措施。測試工作分為3步:第一步對單個牌號的卷煙消耗數據進行摸底,對收集的數據進行匯總分析,與2015年消耗數據進行對比,找出改進方向;第二步針對各損耗工序進行原因分析,探求目標工序的改進方法;第三步完成各工序的改進工作,并將最終的測試結果匯總報告,總結經驗,固化成果。

圖2 研究探索思路圖

3 各牌號消耗數據采集及分析

3.1 紅河(硬)消耗測試

2016年7月16日、17日對第一批紅河(硬)測試煙進行了系統、全面、細致的消耗測試,消耗測試數據見表1。

表1 紅河(硬)消耗數據統計表

為找到制絲車間內影響卷煙單箱煙葉消耗的主要原因,對該批次紅河(硬)做了更為詳細的煙葉浪費主要點情況統計,見表2。

從表中可以看出,混絲加香前篩分占比最高,達到了27%,二級加料前篩分點篩分量占比25%,葉絲冷卻工序剔除量占比22%,松散回潮筒壁黏附量占比7%,其余相對較少。

3.2 其他牌號消耗測試

為排除因樣本單一而造成的偶然性,項目組再次選取紅河(小熊貓世紀風)和云煙(紅)牌號按照以上方法進行測試,結果見表3。

3.3 梗線消耗測試

由于單箱卷煙耗用煙葉內包含梗絲的使用量,因此,提高煙梗的利用率也是降低單箱煙葉消耗的重要途徑,2016年8月13~17日測試了梗線的消耗數據,見表4所示。

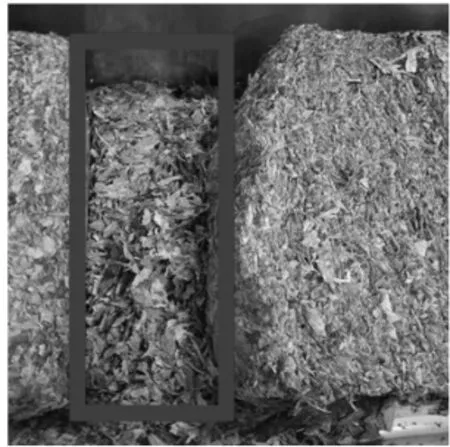

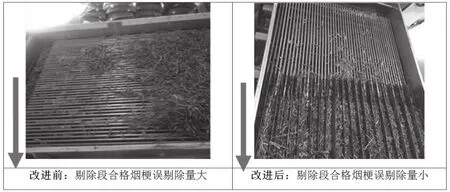

結合制絲車間以往生產現狀,我們發現梗拐剔除工序在使用過程中出現梗拐(大頭梗)剔除不充分,大量合格煙梗隨梗拐在剔除段從梗拐接收盒排出,排出的煙梗還需人工對梗拐與合格煙梗進行挑揀,浪費大量的人力和物力。因此,在過去生產中,梗拐剔除裝置處于停用狀態,少量梗拐的混入又會影響切梗絲效果,增加梗絲風送的剔除量,降低出梗絲率,因此,改進梗拐剔除裝置成為提高煙梗利用率最直接且有效的方法。

表2 制絲車間煙葉浪費主要點統計表

表3 三輪測試煙葉浪費主要點統計表

表4 梗絲線消耗數據統計表

3.4 消耗測試小結

由測試結果分析可知,雖然二級加料前篩分點、混絲加香工序篩分點、葉絲冷卻工序剔除量占比仍然較高,但是,對比2015年消耗測試數據已有明顯降低,考慮到這三道工序改進空間有限,項目組決定將2016年降低單箱煙葉消耗的主要方向定為降低松散回潮工序煙葉浪費,降低梗拐剔除工序誤剔除量及加強制絲車間生產管理。

4 制定并實施對策

4.1 松散回潮工序

煙包經喂料皮帶機送至切片機設定位置,靠推料車將煙包推至切刀下,自動按預先設定長度切下特定質量的煙塊。切后煙塊由翻料裝置、檔料裝置及導料裝置等導入下游設備,由于落料斜面角度陡、緩沖效果差,分切后進入皮帶造碎嚴重且排列不規則,造碎煙片大量附著在滾筒筒壁上,直接造成了煙葉的大量損耗。

對策:切后煙塊垂直下落時與坡度為45°的落料斜面接觸撞擊,導致煙塊翻轉折斷的概率大大增加,為了減少下落撞擊造成的翻轉折斷,加裝松散回潮進料滑槽緩沖板(見圖3、圖4)。使煙塊下落過程中與兩塊弧形滑板緩沖滑動,同時,也有導料的作用。

通過加裝弧形滑板有效降低煙塊下落過程中的撞擊、折斷,同時避免煙塊在下落時發生翻轉現象,改進后物料翻轉后產生造碎煙片的現象得到明顯改善,見圖5、圖6,且松散回潮工序滾筒的黏附量也得到大幅降低,見表5。

圖3 滑槽緩沖板設計圖紙

圖4 滑槽緩沖板實物圖

圖5 松散回潮對策實施前

圖6 松散回潮對策實施后圖

表5 松散回潮工序滾筒黏附量對比表

4.2 梗拐剔除工序

(1)梗拐剔除上游皮帶輸送機由一臺SEW電機帶一減速機傳動。控制柜內無對應的變頻器控制該電機,速度不可調整,進入剔除段的來料量過大,導致煙梗相互重疊,在梗拐還未充分到達接收盒時,合格煙梗便覆蓋于梗拐之上,造成合格煙梗誤剔除。

(2)由于該設備缺少煙梗理順裝置致大量煙梗相互重疊在一起,在梗拐未充分進入梗拐接收盒時,大量合格煙梗重疊于梗拐上,在振動輸送機的拋擲作用下,隨梗拐一起落入梗拐接收盒,造成大量合格煙梗當作梗拐誤剔除。

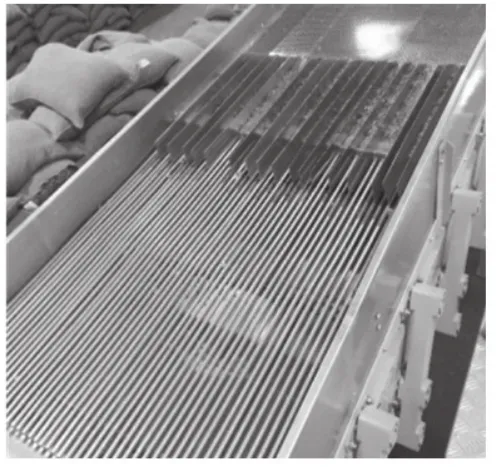

對策:①在皮帶運輸機控制柜內增加一組變頻器,見圖7,使上游皮帶輸送機速度變更為可以調整,從而控制進入剔除段的煙梗流量,防止煙梗相互重疊。②設計煙梗理順裝置(17塊導流片),測量其安裝位置,繪制理順裝置結構圖,進行制作加工和安裝,以保證來料煙梗進入剔除段時,排列相對整齊,消除合格煙梗與梗拐相互重疊的現象,見圖8。

圖7 加裝的變頻器

圖8 煙梗理順裝置圖

改進后,梗拐剔除工序剔除量由原來的“平均梗剔除量49.3kg/批次,大量合格煙梗被誤剔除”變為“因原梗來料的不同,梗投料處篩分量在9.5~22kg/批,且僅有少量煙梗被誤剔”,改進效果明顯,見圖9。

4.3 制絲車間生產管理

圖9 梗拐剔除改進前后對比圖

(1)加強生產過程中的現場管理,減少掉地煙葉、煙絲的浪費。為加強現場可用煙葉的回收力度,車間在各漏料點、剔除點放置了幾種不同型號的塑料箱,并根據現場位置制作標識,實行定置管理,并根據工藝要求,明確了各回收煙葉的添加點,減少掉地煙葉的浪費。

(2)加強回收利用生產完成后殘留于生產線上的煙葉。制絲車間生產過程中,當主機生產完成后,物料輸送環節需耗用較多時間,輸送皮帶,振槽上往往殘留少量物料,但由于生產線較長,加之每日生產批次較多,殘料總量也是一個不容忽視的數量,車間安排操作工定時定點在生產線殘留物料較多的地方清理皮帶,以減少浪費。

4.4 制定《制絲車間煙葉原料降耗方案》

為有效推進制絲車間原料消耗的有效管控,協調推進各項降耗措施落到實處,成立制絲車間原料消耗管控領導小組,并制定了《制絲車間煙葉原料降耗方案》,《方案》中規定了各崗位操作工的消耗控制措施。

4.5 開展每批次200箱投料試驗

制絲車間開展每批次200箱投料試驗,減少煙包拆包數量,減少拆包環節造碎和散包煙投料過程中的漏料浪費,減少批次換牌次數,降低干頭干尾量,降低煙葉消耗,目前,在制牌號中云煙(紫)牌號為200箱/批次。

5 對策實施后的成效

對2016年1~12月的卷煙單箱煙葉消耗做調查統計,見圖10。

從柱形圖中得知,月單箱煙葉消耗波峰最高為34.38kg/箱,波谷最低為33.61kg/箱,單箱煙葉消耗均值達到了33.93kg/箱。

圖10 2016年1~12月會煙卷煙單箱煙葉消耗柱形圖

結合2015年、2016年兩年生產部門統計的數據進行分析、歸類、總結,繪出出折線圖,見圖11,從中可知2016年單箱煙葉消耗對比2015年有了明顯的下降,降耗成效顯著。

圖11 2015、2016年單箱煙葉消耗(kg/箱)

6 結語

通過前期一系列對策措施的有效實施,提高了煙葉利用率,降低了煙葉消耗量及廢煙支量,減少了水、電、氣、汽以及相關輔料等的使用量,還在節約大量人力的同時,減少了廢氣、廢水的排放量,使得制絲生產線的維修改造技術水平、制絲、卷包產品工藝參數得到了實質性的優化。為進一步降低單箱煙葉消耗,后期,我們將在降低制絲車間主機故障停機次數,立足設備、優化工藝,提升工藝質量水平,時刻關注指標,及時采取措施等方面繼續下功夫。