鉛酸蓄電池化成策略和實踐

姚秋實,李進興,許寶云,張峰博,李雪輝,郭志剛

(天能電池集團股份有限公司,浙江 長興 313100)

0 引言

鉛酸蓄電池作為二次電池具有安全、經濟、回收利用率高的優勢,在二次市場中占有較大份額。隨著科技發展,其它二次電池成本逐漸降低,例如鋰離子電池、鎳氫電池等,對鉛酸蓄電池的成本提出了更高的要求。鉛酸電池能耗成本在總成本中占比很大,其中鉛酸電池化成能耗又是能耗成本的重中之重。化成能耗與化成策略[1-5]密不可分。

1 電池相關信息分析

按表 1 制備 12V20Ah 閥控式鉛蓄電池。和膏、涂膏、固化后,單片正極板鉛膏重 75 g,負極板鉛膏重 55 g,兩邊負極板重 45 g。采用 4 片正板、3 片負板、2 片邊負板的極群方式。化成凈充電倍率在 8.8C~9.5C 之間,凈充電量為 176~190 Ah。

表1 電池和膏配料表 kg

理論上這樣一只 12V 20 Ah 電池完成轉化需多少電量?根據化學反應歷程,初始的鉛粉中的 PbO和 Pb 經過和膏、固化的一系列反應,最終生成3PbO?PbSO4?H2O、PbO 和 Pb,如圖 1 所示,可以簡化看作是 PbSO4、PbO、Pb 和 H2O 的混合物。一般固化后鉛膏中ω(Pb) 為 4 %,而水含量很小,可忽略。假設其它添加劑不參與反應,由物料守恒可知,PbSO4由加入的硫酸的量決定,PbO 則由鉛粉中未反應的 PbO 和鉛粉中 Pb 氧化生成的 PbO 組成。

圖1 鉛粉、鉛膏、生極板物象組成變化

已知鉛粉總質量m1、氧化度a、硫酸溶液質量m2、硫酸溶液中硫酸質量分數ω(H2SO4)、其它不參與反應的添加劑的質量m3、固化后鉛膏中Pb 質量分數ω(Pb)。如果設固化后鉛膏中 Pb 的質量為m4,那么鉛粉中 Pb 在和膏固化過程中轉為PbO 的質量量為m1-am1-m4。所以,固化后鉛膏中 PbSO4含量為 303m2?ω(H2SO4)/98 kg, 固化后鉛膏中 PbO 含量為 223(m1-am1-m4)/207+(am1-223ω(H2SO4) m2/98),固化后 3BS 中結晶水含量為18ω(H2SO4) m2/98。由方程

可得固化后正負鉛膏中 PbSO4、PbO 和 Pb 的質量,如表 2 所示。

表2 固化后鉛膏中各組分質量 kg

理論上,想要上述 12 V 20 Ah 電池完成轉化,正極需要電量 77.53 Ah,負極需要電量 59.36 Ah,即 12 V 20 Ah 電池化成完成僅需約 77.53 Ah。電池實際凈充電量 176~190 Ah,比理論值高 98.47~112.47 Ah,也就是化成充電效率為 40.81 %~44.05 %。由此可見,電池化成的充電效率不高,化成充電量還有很大空間可降低。

2 化成策略分析

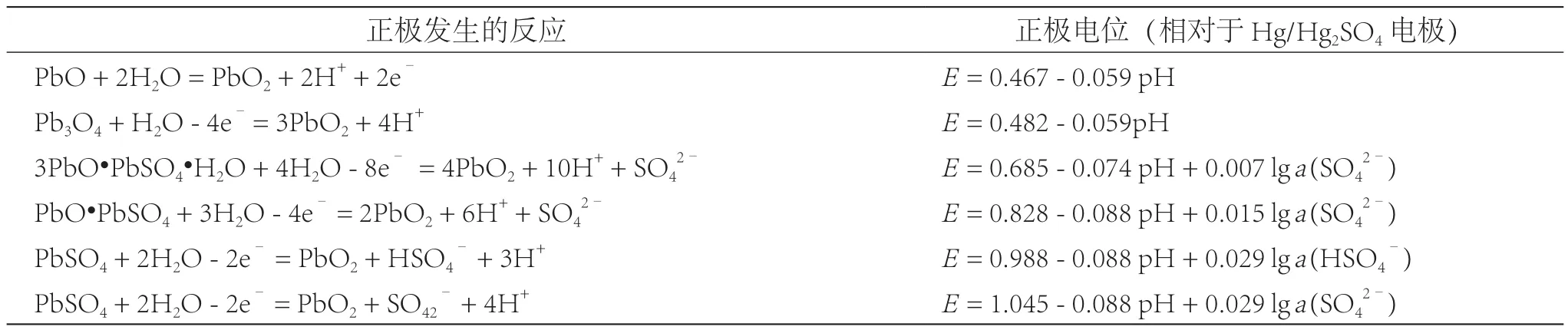

鉛酸蓄電池固化后正極鉛膏主要物相組成為 Pb、PbO、Pb3O4、3BS、1BS、PbSO4[6],加酸后主要物相組成是 PbO、3BS、PbSO4。由表 3 中電極電位可知,氧化難易程度:PbO<3BS<1BS<PbSO4。負生極板含 Pb、PbO、3BS、1BS、PbSO4[7],加酸后主要物相是 PbO、3BS、PbSO4,見表 4。按還原難度從小到大排列的順序是 PbO、3BS、PbSO4。

表3 正極鉛膏物質轉化電極電位表[7]

表4 負極鉛膏物質轉化電位表[7]

由正負極鉛膏物質轉化電位表可知,控制化成前鉛膏中 PbSO4含量有利于快速化成,利于降低充電量電量。電池設計負極物質質量小于正極物質質量,且活性物質導電性負極大于正極,因此負極先完成化成。此外,正極轉化由板柵周邊開始,然后從內向外完成轉化;負極轉化由板柵周邊開始,擴展到極板表面,然后從外向內完成轉化。正負極板活性物質轉化趨勢如圖 2 所示[7]。綜上分析,負極先于正極析出氣體。

圖2 正負極板活性物質轉化

根據化成過程反應變化,可將化成分成 4 個階段。第一階段,正極和負極均不產生氣體。化學反應有:

第二階段,負極產生氣體,正極不產生氣體。沒有化學反應,但電化學反應有:

因此,控制第二階段和第三階段正、負極的電位,減少用于析出氣體的電流做功,就可以有效地降低充電能耗。

如何才能很好地確定電池充放電過程中的電位呢?一般在工業化的生產中,通常采用控制電流或者電壓的方式進行化成。雖然在實際生產中控制電位的方式不方便操作,但是在研究中可以通過調節電流的大小和充放電時長來達到控制電位的目的。因此,在實際生產中可以依據研究的電流大小和充放電時長在較小的范圍內調整參數。受極板中活物質組成、溫度、電解液密度等因素的影響,化成過程中電極電位是不斷變化的。但是,可以采用鉛電極在硫酸溶液中的循環伏安曲線初步確定充放電的電位。

如圖 3 所示,在不同溫度下,電極可接受的充放電電流、析氫電位和析氧電位也不同。但是,根據特定溫度、硫酸密度下的循環伏安曲線,可以初步確定析氫、析氧電位和正負極放電限制電位。一般化成溫度控制在 40~50 ℃[8],因此以化成溫度 40 ℃來舉例說明:充電時,負極電位達到 -1.35 V 左右開始析氫,正極電位達到 1.36 V 左右開始析氧;放電時,負極放電至 -0.91 V,正極放電至 0.95 V。雖然我們測到的電位是極板各個位置的電位的一個混合電位,但是在確定的溫度、密度下,采用鉛電極循環伏安模擬電池正負極充放電,可以初步判定電池析氫、析氧電位和放電截止電位。

圖3 鉛電極在 25 ℃ 和 40 ℃ 的 1.28 g/cm3 硫酸溶液中循環伏安曲線,掃速 10mV/s

3 化成策略應用

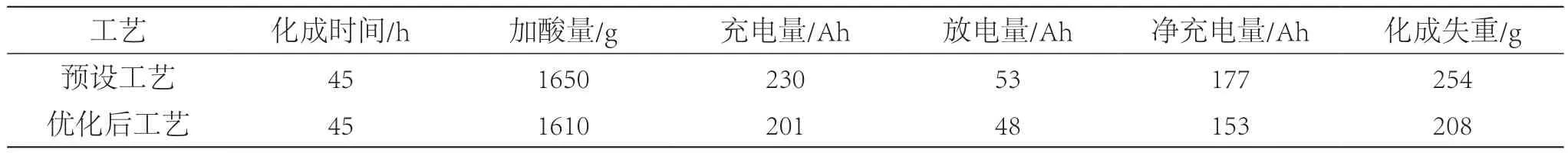

根據以上化成策略分析,采用預設工藝進行化成,監測電池單體的正、負極電位。當電池中連續產生氣泡時,監測到負極電位 -1.378 V,正極電位1.210 V。由以上分析可判斷,產生的氣泡應是負極產生的氫氣。繼續根據預設工藝進行化成,將產生的氣體通入無色酸性淀粉碘化鉀溶液微測試瓶中。當淀粉碘化鉀變色時,檢測到負極電位 -1.512 V,正極電位 1.327 V。此后調整預設化成工藝,降低充電電流,保持正極電位維持在 1.33~1.36 V 之間。經過反復幾次試驗優化,確定了一種化成效果相對較好的工藝。工藝優化前后變化如表 5 所示,化成時間相同條件下,充電量減少 29 Ah,放電量減少 5 Ah,凈充電量減少 24 Ah,節省充電量 13.56 %,同時化成失重減少 46 g。24 Ah 充電量充入 12 V 20 Ah電池中理論上可電解失水 48.3 g,與實際減重 46 g比較接近。由此可看出,優化后工藝失重減少主要是源于減少了析氣失水,即與上述理論分析一致。

表5 優化后工藝 VS 預設工藝主要參數

對優化后工藝和預設工藝化成的電池正極活性物質中 PbO2含量檢測,得到表 6 所示結果(極板 1 和 2 采用優化后工藝,極板 3 和 4 采用預設工藝)。按 GB/T 22199—2017 標準對電池 2 小時率容量和低溫性能進行測試,得到表 7 所示結果。按每組 4 只串在 25 ℃ 環境中進行 100 % DOD 放電循環,即限制電壓 59.2 V 以 0.4C2充電 5 h,然后以I2放電至終止電壓 42.0 V,如此反復循環,得到圖 4所示結果。優化工藝后,正極 PbO2含量在 85.03 %~90.14 % 之間,2 小時率放電時間 120~124 min,-18 ℃低溫放電時間 84~88 min。采用預設工藝時,PbO2含量在 87.39 %~90.17 % 之間,2 小時率放電時間 123~127 min,-18 ℃ 低溫放電時間 86~89 min。優化后工藝電池 2 小時率放電時間少 3 min,-18 ℃低溫放電時間少 1~2 min,原因應是優化后正極 PbO2含量比采用預設工藝時少。但是,優化工藝后循環壽命較好(280~340 次),而采用預設工藝時只循環 260~315 次。

圖4 優化工藝和預設工藝電池組循環壽命曲線

表7 優化后工藝和預設工藝化成電池測試結果

表6 正極 PbO2 含量 %

4 結束語

本文中,筆者從降低鉛酸電池化成能耗的角度出發,對電池相關信息和化成策略進行了分析。運用優化改進的化成策略后,2 小時率初始容量和低溫放電時間略低,但通過適當調整工藝即可提高,而且對電池循環性能沒有不利影響。監測化成過程中析氫、析氧電位,通過調整電流和時間,可以有效降低鉛酸蓄電池化成的能耗,為企業降低生產成本。