剪切型軟鋼阻尼器焊接熱影響研究

葉子銘 楊曉東 王云 張世凱

(1.昆明理工大學建筑工程學院 昆明 650500; 2.云南工程抗震研究所 昆明 650500)

0 引言

剪切型軟鋼阻尼器是將軟鋼作為剪切板,利用其屈服強度低、延性好等優點,與主體結構相比,它能夠更早進入屈服,從而可利用軟鋼屈服后的累計塑性變形來達到耗散地震能量的效果。其具有剛度、承載力、屈服位移等參數覆蓋范圍全面,性能穩定、耐久性好、環境適應性強、維護費用較低等優點[1]。

本文利用有限元SYSWLED軟件平臺,在不同的焊接電流下,對剪切型焊接軟鋼阻尼器的焊接溫度場、應力場進行數值分析并同時通過實驗,分析和驗證焊接電流對焊接熱的影響,從減小焊接殘余應力方面提高軟鋼阻尼器的整體性能。

1 不同焊接電流的焊接模擬及分析

1.1 模型建立

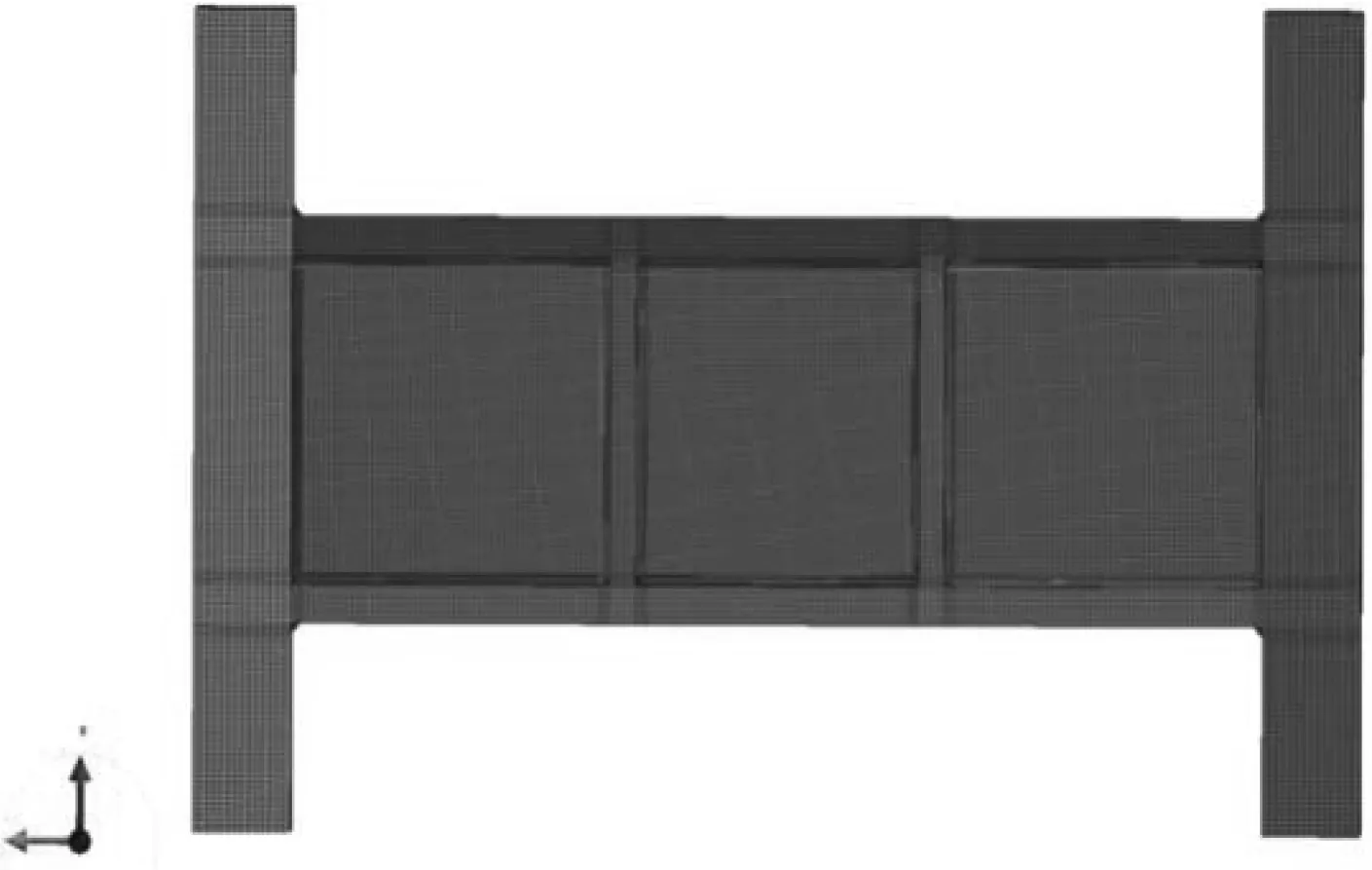

為了簡化計算采用T型焊縫,焊接過程中焊縫處理為規則的形狀焊接;考慮構件在焊接時熔池附近的表面上下自由變形,并且在實際焊接中存在一定糊狀過度焊接區域,現有的研究中對其熱物理參數不具體,因此糊狀區的金屬忽略不計。本文選取平面分布熱源模型中的雙橢圓分布熱源進行模擬。計算模型的網格采用八節點六面體單元,焊接數值模擬中初定焊接現場的溫度場為20 ℃。剪切型軟鋼阻尼器焊接模擬模型示意如圖1。

圖1 焊接模型示意圖

1.2 實驗方案及焊接熱效率選取

焊接熱效率的大小決定電弧轉換到焊接構件上的能量的大小。采用焊條ER50-6的氣保焊,該焊接方法的熱效率為0.75~0.90。模擬焊接采用3種方案,即不同的焊接電流引起不同的線能量來焊接模擬,其中具體的焊接參數如表1。

表1 焊接模擬實驗參數

2 模擬實驗計算結果及分析

2.1 指定節點的熱循環曲線

以阻尼器耗能板與連接板焊接的焊縫為研究對象,將處于焊縫中心的節點設定為指定節點Y1,選取距離此中心點不同距離的點Y2,Y3,Y4,Y5(間距2 mm),所有點的連線垂直于焊縫。圖2表示3種方案情況下繪制其焊接過程的熱循環曲線。熱循環曲線結果可知:焊接電流大小決定焊縫上的節點溫度最大值。方案一中焊接中心點Y1對應最高溫度2 700 ℃左右;方案三中最高溫度達到3 100 ℃左右,而隨著焊接電流的減小,焊接的線能量也隨之減少,焊縫中心節點的溫度也隨之降低;當移動熱源未到達Y1節點時,所選取的節點的溫度都是保持在室溫值,曲線幾乎水平。焊接移動熱源到達此點時,此焊縫中心點的溫度急劇上升,而且距離焊縫中心點越近,曲線斜率越大,上升速度越快,所產生的溫度也越高。方案一中在距離焊接中心點2 mm的位置節點Y2,最高的峰值溫度2 000 ℃,與中心節點的最高峰值溫度比,下降了將近三分之一,而距離焊縫中心4 mm的位置點Y3的溫度最高峰值為420 ℃左右,僅為焊縫中心處的溫度峰值的十分之一。當熱源經過此焊接節點位置時這個地方的溫度下降的很快,由于余熱,溫度下降的速度要比上升時的速度慢,最后慢慢冷卻到室溫,此刻的熱循環曲線近乎是一條水平的直線。

圖2 節點Y1不同預熱溫度下的熱循環曲線(以方案一為示例)

2.2 焊接瞬時應力及殘余應力

分析不同時刻下的焊接應力分布以及分布規律,把方案一作為研究對象,其他兩組方案的焊接分布及其規律類同。規定沿著焊接路徑方向設定為縱向,垂直于焊接路徑的定義為橫向。同樣將阻尼器耗能板與連接板焊接的焊縫作為研究對象,圖3是焊接熱源過程(焊接時間20 s)熱源點前后出現的應力差梯度。移動焊接熱源的后方存在較高的拉應力,最大幅值可達到270 MPa(定義拉應力值為正值);移動焊接熱源的前方一段區域范圍內出現了壓應力,其最大幅值達到-410 MPa(定義壓應力為負值)。分析可得到,移動焊接熱源附近出現不穩定的較大的應力差梯度,其原因是由于熱源點前后的溫度差造成的。熱源點的前方溫度很高,溫度的等溫線相對密集,導致焊接構件的金屬由于高溫開始融化,再到金屬膨脹。但是焊縫金屬的擴展區域被較低溫的母材金屬區域所圍繞,一定程度上阻礙了金屬的擴展,該區域內逐漸有壓應力產生,逐漸達到很高的數值;在熱源點的后方熱源經過后,金屬由熱到冷卻凝固過程會出現結晶,金屬結晶冷卻收縮,但周圍低溫的金屬區域約束著,限制被作用金屬區域的冷卻收縮,阻礙到一定程度,這部分區域開始發生塑性變形,所產生的應力就形成殘余應力留在構件中,導致整體構件的力學性能下降。

(a)縱向應力

(b)橫向應力

圖4中當移動熱源接近指定節點Y1時,其縱向瞬時應力和橫向瞬時應力迅速的增長,此時縱向瞬時應力為壓應力,其縱向瞬時應力峰值為-305.8 MPa,且小于橫向瞬時應力峰值-323.3 MPa。當移動熱源遠離此節點后,焊縫內的液態金屬開始冷卻,瞬時的橫向應力和縱向應力均減小。當焊接構件冷卻到一定時間后,應力不變,應力曲線會逐漸的變得平滑。此時,留在此節點焊接殘余應力保持在焊縫內部。

(a)縱向應力

(b)橫向應力

在方案一中,焊接模擬作用在構件上的瞬時橫向應力和瞬時縱向應力的分布特點很相似,如果焊接模擬熱源尚未移動到節點位置,則其縱向和橫向應力為零;而當移動熱源馬上到達此節點Y1時,此時的這個位置的瞬時橫向應力和瞬時縱向應力迅速增大,達到最大值,縱向應力的最大值為340 MPa,大于橫向瞬時應力最大值360 MPa,并且都是表現為壓應力狀態,瞬時縱向應力的分布范圍比瞬時橫向應力的寬。當移動焊接熱源離開此點后,此節點周圍的金屬冷卻凝固,瞬時橫向壓應力和瞬時縱向壓應力開始減小,由壓應力狀態變成拉應力狀態,這是因為在移動熱源的后方由于焊縫里的液態金屬冷凝結晶,產生收縮變形,但受到周圍較冷的金屬束縛限制均表現為拉應力,在移動熱源前方,焊接金屬和周圍的基礎材料受到高溫影響時,金屬會發生熱膨脹,但是熱膨脹受到周圍的較冷的基礎材料的限制,在一定范圍內產生較大的壓應力區域,從而形成了很大的一個焊接瞬時壓應力梯度區域。當冷卻到一定的時間后,應力波動慢慢減小,應力不再發生變化,逐漸穩定,應力曲線也變得較為平滑,此時,留在此節點焊接殘余應力保持在焊縫內部。

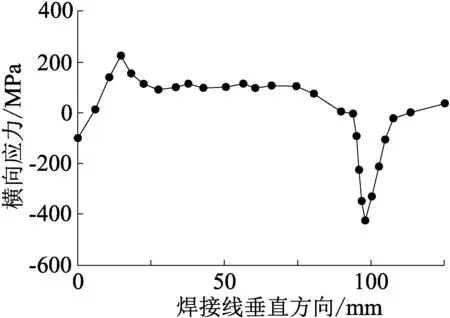

圖5是3種不同電流大小作用下,耗能板以及翼緣板連接路徑上的焊接殘余應力橫、縱向的分布。通過比較得出:焊接熱源開始和結束的瞬間,即焊接的起弧和收弧時刻,橫向焊接殘余應力和縱向的焊接殘余應力會有一瞬間的提高,存在顯著的應力浮動。因在焊接時電焊的電弧會引起一瞬間的不穩定,會造成焊接開始和結束階段的應力不穩定階段。而在3種應力階段的中間時刻,曲線相對平直,表明焊接在中間位置的焊接殘余應力分布穩定,電弧作用能量也穩定。并且由于兩端都是各個鋼板的焊接連接處,容易造成殘余應力集中,因此焊接殘余應力在焊接構件的連接處均有殘余應力不規律波動出現。其次,縱向的焊接殘余應力明顯大于橫向殘余應力,說明焊接線方向的殘余應力發生由縱向殘余應力為主,橫向殘余則是更多地控制著熱影響區寬度的分布。此外,3種方案顯示焊接電流小,焊接產生的線能量就小,達到的應力幅值小。隨著焊接電流的增大,其焊接殘余應力也增大。例如方案一中焊接開始端和結束端的應力大概接近-5 MPa,而方案三中的焊接開始端和結束端明顯接近-15 MPa。因此在保證焊接要求以及焊接后質量條件下,選用較小的焊接線能量,可在一定程度上減小焊接殘余應力。

(a)縱向應力

(b)橫向應力

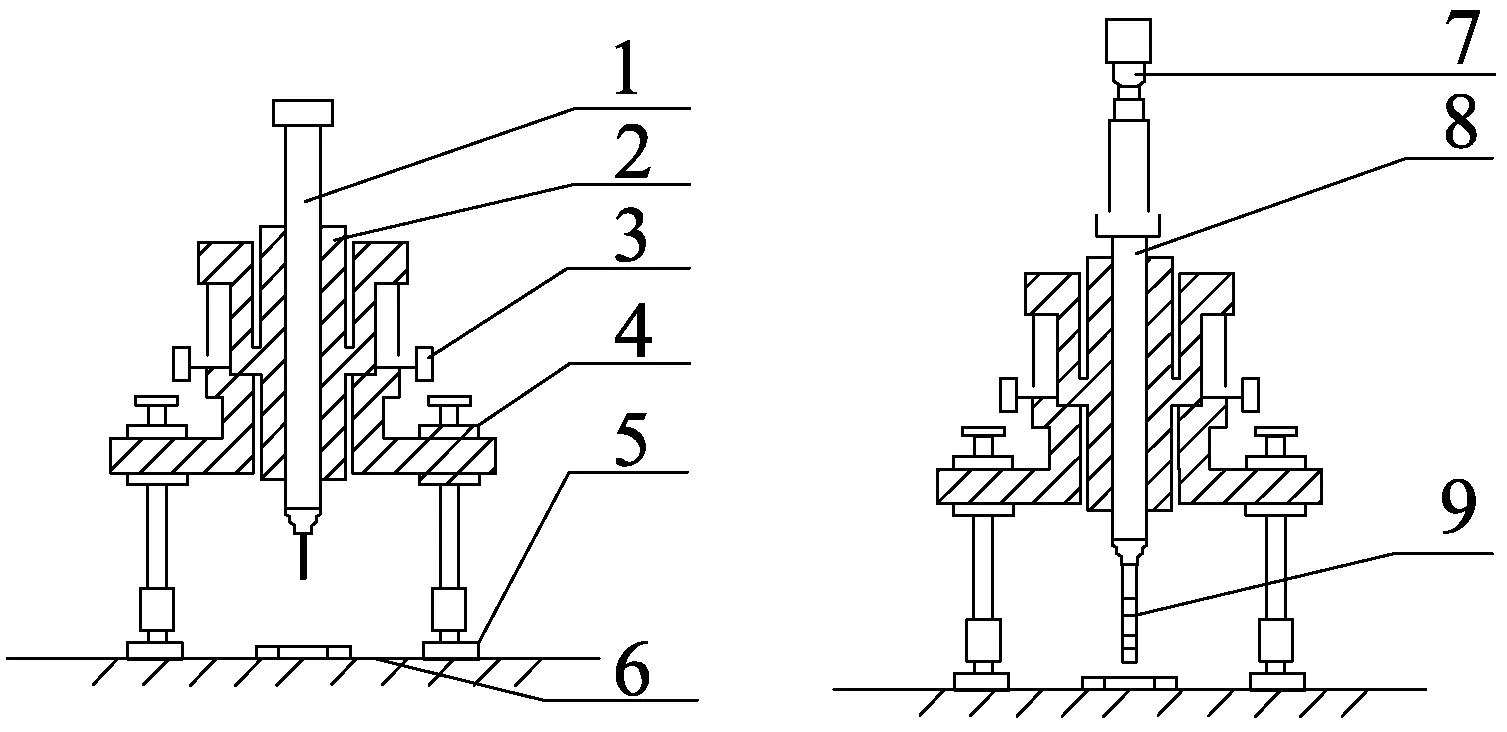

3 焊接殘余應力試驗

通過電弧擺動焊接,利用盲孔法試驗測試構件的表層殘余應力。盲孔法的基本原理是假設材料里存在焊接殘余應力場,在任意位置打孔鉆取,認為此處鉆點位置,材料被破壞導致材料內部的殘余應力與工件自身應力平衡場破壞,此時鉆孔處位置需要產生相對應的應變來平衡被破壞的應力所產生的應變。通過測量此時產生的應變,通過相關計算轉換公式可以得到此處的焊接殘余應力。圖6為盲孔法的構造圖以及盲孔法的布置示意圖。

1-放大鏡;2-套筒;3-x、y方向調整螺絲;4-支架高度調整螺母;5-粘接墊;6-直角應變片;7-方向節;8-鉆桿;9-鉆頭

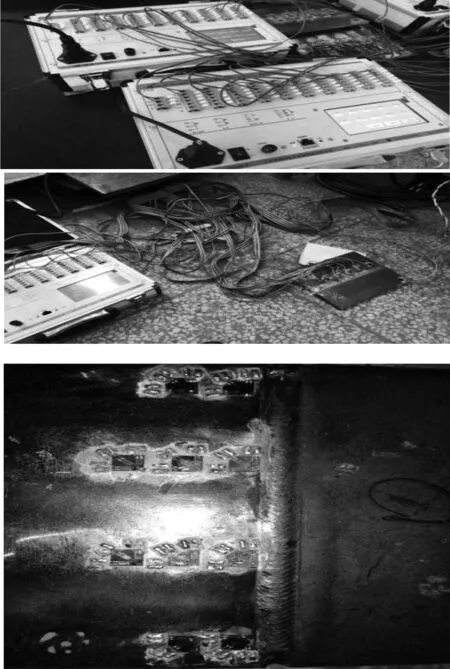

在待測鋼板上通過待測點,在其上面利用濟南西格馬科技有限公司研發的RSD1殘余應力打孔裝置,鉆取一定的深度(不鉆通),本實驗一共4組,每組由兩塊Q345b普通鋼材焊接后,整條焊縫長度為200 mm,沿著焊縫路徑,為了測得焊接殘余應力,綜合分析測試,最后決定沿著焊縫路徑25、75、125、175 mm,垂直距離焊縫2 mm左右的位置貼上應變片,進行盲孔法通過應力公式轉化得到測量焊接殘余應力,如圖7所示。

圖7 盲孔法實驗

通過數據處理擬合,可得到如圖8的4組盲孔法實驗縱向殘余應力的路徑圖,利用折線圖得到焊接縱向殘余應力,由于測量數據分析得到的橫向殘余應力有很大的波動誤差,在此僅考慮縱向殘余應力的分析。

圖8 焊接實驗縱向殘余應力

通過分析觀察,縱向焊接殘余應力最大值在中間位置應力應變片的125 mm處的289.1~310.4 MPa范圍內,兩端應力應變片數值最小,在60~102 MPa范圍內。4組實驗測量數據中,與本文數值模擬的焊接殘余應力最大值290 MPa誤差為6.5%,將其擬合成平滑曲線,可以看到呈現一個拱門,與本文焊接模擬的曲線數值近似吻合。

4 結論

通過有限元焊接SYSWELD軟件模擬焊接影響,重點分析不同焊接電流的作用下,所研究的焊接剪切型軟鋼阻尼器的溫度場、應力場的影響。本文在相關文獻的基礎上,結合理論與有限元模擬分析,主要得出了以下結論:

(1)隨著焊接電流增加,焊縫的能量增加,熔池峰值的溫度也增加,焊接殘余應力場的應力幅值在一定程度增大,但應力幅值的增加不明顯,其差值一般小于5%。

(2)隨著焊接線能量的增加,焊接中心的峰值溫度也會上升,焊接橫向方向兩側的的節點單元峰值溫度增幅相對較小。

(3)焊接殘余應力更多的是受到縱向殘余應力為主,橫向殘余應力控制著焊接熱影響區的分布,熱影響范圍大致是2~17 mm。

(4)試驗測得焊接縱向殘余應力最大值290 MPa,與盲孔法測的縱向應力大小310 MPa誤差為6.5%;并且縱向殘余應力分布也相似,表明SYSWLED焊接模擬和實驗具有良好的相似性。