轎車側圍外板沖壓安全裕度探究

一汽-大眾汽車有限公司 吉林長春 130011

1 序言

沖壓作為汽車制造的第一道工藝,其沖壓件的好壞不僅直接影響汽車的性能,還影響汽車的質量、成本和使用壽命,因此,各車企對沖壓工藝的要求也越來越高。在汽車制造中,沖壓是一種高自動化,低成本,能夠成形復雜形狀的先進加工方式。沖壓包含落料、拉延、翻邊沖孔和整形等工序,其壓機質量大、產品產量大,成形過程受力復雜,因此,沖壓生產中會產生不同形式的失效行為,包括拉裂、縮頸及起皺等。針對這些缺陷,傳統的預測及控制方式大多依賴于沖壓相關人員的經驗,缺乏方向性,容易造成資源浪費,降低效率;沖壓成形有限元仿真難以兼顧沖壓生產中的多種影響因素,造成仿真結果與生產實際存在差距,且有限元仿真過程復雜,不能作為沖壓批量監控的手段;而網格應變分析技術能夠直觀地觀察成形區域板料的流動方向,通過計算,能夠給出網格區域每個位置的主、次應變值,通過成形極限圖可以獲得材料的安全裕度值,操作簡單,結果準確,對沖壓質量控制及缺陷預防具有指導性作用。

2 網格應變分析技術

2.1 成形極限圖

板料經外力作用發生形變,其破裂前的最大變形稱為成形極限,成形極限是表征板料變形能力的指標。在沖壓生產中,板料的受力復雜,多數為兩向及三向應力狀態,其應變可以用ε1、ε2和ε3這3個應變指標來表示,根據體積不變原則可知:ε1+ε2+ε3=0。已知2個應變,第3個應變即可由體積不變原則得出,因此,板料的實際應變只需主應變ε1和次應變ε2即可表示。以主應變和次應變為坐標軸,將板料成形極限狀態下的應變值繪在1個坐標系內,即可得到該板料的成形極限圖,如圖1所示。

圖1 成形極限圖

理論上,當變形區域位于成形極限曲線(FLC)下方時,代表這些區域不會發生破裂,如果板料的某些變形區域位于成形極限曲線的上方,則代表該區域發生破裂。成形極限圖在沖壓生產中應用廣泛,是評價沖壓件成形性能的重要依據。目前大部分的成形極限圖都是在試驗條件下通過不同的加載路徑進行大量的測試而得到的。沖壓所用材料種類繁多,近年來,大批新型輕量化材料也被越來越廣泛地采用,通過試驗法獲得所有材料的成形極限圖所需人力物力及時間成本巨大,對于沖壓鋼件,可以考慮利用Keeler公式計算理論成形極限圖。

2.2 成形極限圖的理論預測

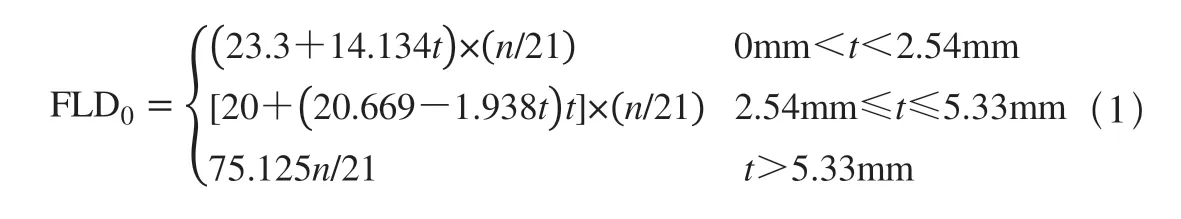

Keeler最早提出了成形極限圖的概念,其對鋼件的理論預測結果與實際較為接近,在汽車行業得到了較多的應用。Keeler公式表達式如下:

式中,n是應變硬化指數;t是板料厚度,單位為mm。

整個成形極限曲線可以由以下公式獲得:

由式1及式2可以看出,Keeler成形極限圖主要跟板料的n值及t值有關。為了驗證Keeler成形極限圖的準確性,對寶鋼DC06鋼板進行試驗測量得出成形極限圖,其材料性能參數見表1。

表1 DC06鋼板性能參數

將Keeler理論預測的成形極限圖與Argus軟件理論預測圖、Comsmart軟件理論預測圖及DC06板料的實測結果進行對比(見圖2),可以看出,Argus軟件理論及Comsmart軟件理論預測結果與實測結果相差較大,且Argus軟件理論預測的主應變最小。在拉伸變形區(次應變ε2<0),Keeler理論預測結果整體略低于實測結果,在脹形變形區(次應變ε2>0),Keeler理論預測結果與實測結果比較接近。總體來看,Keeler理論預測結果與實測結果整體保持一致,因此,對于DC06材料來說,可以用Keeler成形極限圖的理論預測代替試驗測量。

圖2 理論與實測成形極限圖對比

2.3 網格應變分析原理

本文以Argus網格應變分析系統為工具來進行網格應變試驗。Argus網格應變分析是GOM公司開發的板料成形應變測量系統,主要由三部分組成:電化學腐蝕網格印制設備、用于識別網格的光學圖像測量設備以及用于計算形變數據的高性能后處理設備。其測量原理為在成形前的板料上通過電化學腐蝕印制圓形網格,沖壓后利用光學設備測量變形后的網格數據,根據體積恒定原則,通過后處理模塊得出主應變、次應變等數據,并生成成形極限圖。根據2.2節的結論,Keeler公式預測的成形極限圖與實際較為接近,因此,在生成成形極限圖時,采用Keeler公式替代軟件默認的公式。

安全裕度值是指板料最大形變與成形極限的接近程度,通過安全裕度值能夠直觀地判斷沖壓件生產中的風險程度,當安全裕度值≤0時,意味著零件發生破裂。Argus網格應變系統能夠直觀地讀出主應變、次應變值,并且通過將沖壓件應變云圖與板料成形極限圖進行對比,從而得到沖壓件各位置的安全裕度值。

3 側圍外板沖壓安全裕度探究

3.1 網格試驗

在沖壓生產中,印制后的網格板料需要經過拉延、翻邊、沖孔及整形等工序才能成為成品網格件,其中,拉延是主成形工序。成品件經過多工序沖壓,網格模糊,識別困難,而拉延工序件網格較為清晰,因此,為了保證數據的準確性及可靠性,網格試驗多以拉延工序件為基礎進行應變分析。本節以某轎車右側圍外板為例,探究拉延工序件及成品件的安全裕度。該側圍外板所用板料為寶鋼生產的DC06鋼板,材料力學性能數據見表1。利用電化學腐蝕在右側圍外板板料對應的A、B、C3個位置印制網格,印制位置如圖3所示,并將印制好網格的板料分別在沖壓生產線上壓成拉延工序件及成品件。

圖3 網格區域位置

3.2 試驗結果分析

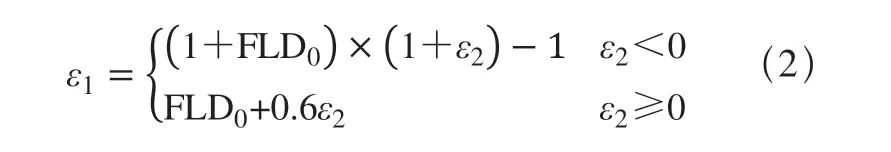

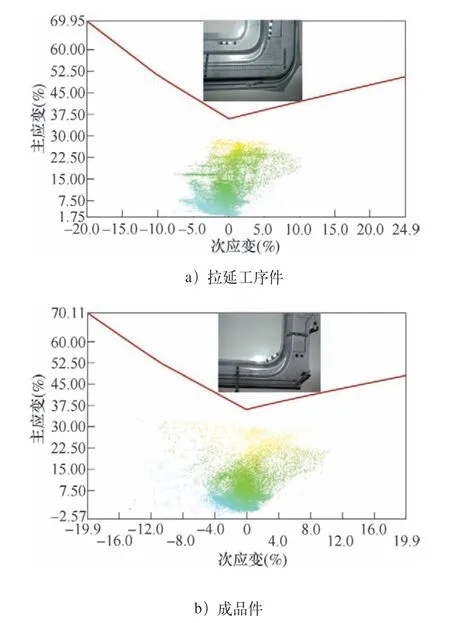

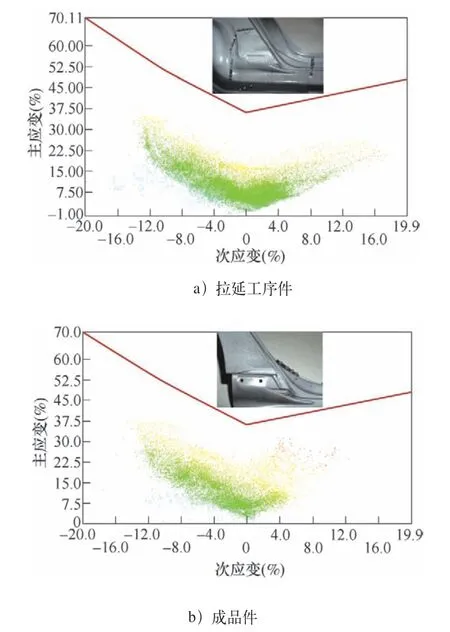

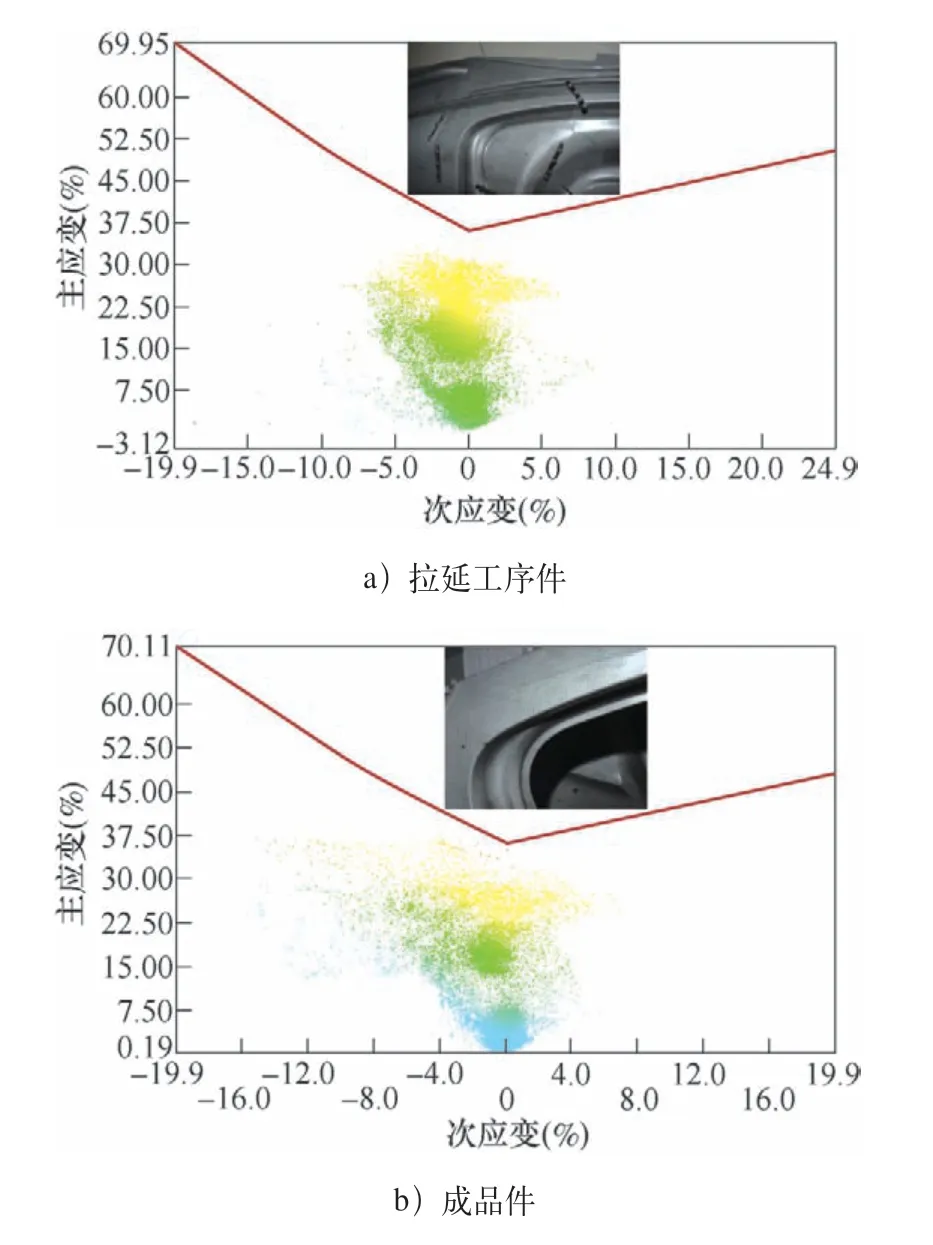

利用Argus網格應變系統對右側圍外板拉延工序件及成品件的A、B、C3處進行測量,得到成形后2個區域的成形極限圖和應變云圖,如圖4~圖6所示。從圖中可以看出,拉延工序件及成品件A、B、C3個區域的應變云圖均位于成形極限曲線下方,說明這3個區域較為安全,未發生破裂。通過對比同一區域拉延工序件與成品件可以看出,成品件的應變云圖整體更靠近成形極限曲線,說明經過后續沖壓工藝,成品件比拉延工序件整體變形程度更大,更容易發生破裂。

圖4 A區域成形極限圖和應變云圖

圖5 B區域成形極限圖和應變云圖

圖6 C區域成形極限圖和應變云圖

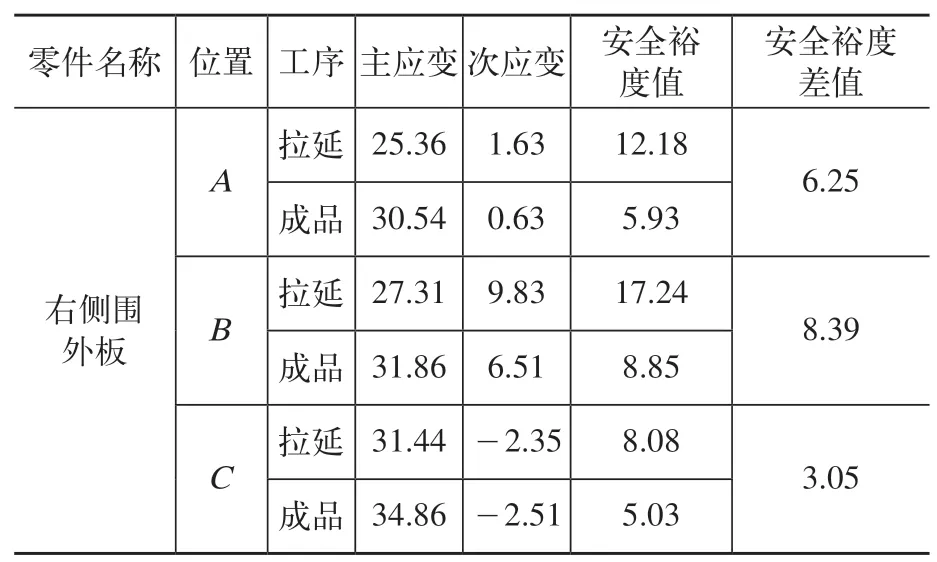

通過讀取成形極限圖中主、次應變及成形裕度數據,可以得出拉延工序件及成品件A、B、C3個區域成形性能的具體數據,見表2。

表2 各區域成形性能數據 (%)

由表2可知,A、B、C3個區域成品工序的安全裕度值均比拉延工序低,差值最大區域為B,裕度差達到了8.39%。綜上所述,轎車側圍外板成品工序的裕度值小于拉延工序,更易發生破裂,裕度差在10%以內,在以拉延工序件為基礎的網格試驗中,應考慮拉延工序與成品工序的安全裕度差。

4 結束語

本文以成形極限圖為切入點,介紹了網格應變分析技術在汽車行業沖壓質量控制及缺陷預防中的應用,并通過試驗得出以下結論。

1)網格應變分析技術以其操作便捷、結果準確的特點,適合在汽車沖壓行業進行缺陷風險監控及輔助模具優化。

2)對于DC06材料,可以用Keeler公式預測成形極限圖,理論預測結果與實測結果整體保持一致。

3)轎車側圍外板成品工序的裕度值小于拉延工序,裕度差在10%以內,在以拉延工序件為基礎的網格試驗中,應考慮拉延工序與成品工序的安全裕度差。

專家點評

在汽車制造行業中,沖壓成形是一種高自動化、低成本的先進加工方法,本文介紹了網格應變分析技術在沖壓質量控制及缺陷預防中的應用,并通過工藝試驗得出正確的結論。

文章的專業性很強,思路清晰,論證有力,基于轎車側圍外板的沖壓安全裕度研究和試驗結果進行分析,具有很好的理論研究方法和指導性作用。