LDPE細(xì)粉產(chǎn)生的原因及控制措施

朱華杰,劉 義,吳國祥,李國鋒

(國能新疆化工有限公司,新疆 烏魯木齊 831404)

低密度聚乙烯(LDPE)具有柔韌性良好、沖擊強度高、耐化學(xué)藥品腐蝕、透水性低、加工性能和光學(xué)性能良好等優(yōu)點,廣泛應(yīng)用于薄膜包裝行業(yè)。國能新疆化工有限公司(簡稱新疆化工)270 kt/a LDPE裝置采用高壓管式法工藝技術(shù),自2016年底投產(chǎn)以來主要以生產(chǎn)薄膜類聚乙烯為主。裝置運行三年以來產(chǎn)品性能基本穩(wěn)定,在華東、華北市場有穩(wěn)定客戶群體。近期在走訪下游客戶時發(fā)現(xiàn),有廠家反映新疆化工LDPE細(xì)粉含量較國內(nèi)同類產(chǎn)品高,對產(chǎn)品性能有不良影響。本工作分析了LDPE細(xì)粉的來源和產(chǎn)生原因,并提出了相應(yīng)的控制措施。

1 LDPE工藝簡介

新疆化工LDPE裝置采用德國巴塞爾公司的Lupotech TS高壓管式法工藝技術(shù)。以聚合級乙烯為原料,丙醛和丙烯為相對分子質(zhì)量調(diào)整劑,過氧化物為引發(fā)劑,采用乙烯單點進(jìn)料4段反應(yīng)的聚合方式,在240~300 MPa,270~310 ℃的條件下聚合,生產(chǎn)均聚聚乙烯。具體工藝流程為[1]:來自界區(qū)的3.0 MPa聚合級乙烯進(jìn)入一次壓縮機4段入口,經(jīng)三級壓縮至28 MPa,與高壓循環(huán)系統(tǒng)返回的乙烯混合后進(jìn)入二次壓縮機入口,壓縮至270 MPa,通過預(yù)熱器預(yù)熱至165 ℃左右進(jìn)入反應(yīng)器,過氧化物引發(fā)劑分4點注入到反應(yīng)器引發(fā)聚合。聚合生成的熔融態(tài)聚乙烯與未完全反應(yīng)的乙烯依次經(jīng)過高壓產(chǎn)品分離器和低壓產(chǎn)品分離器,分離出未反應(yīng)的乙烯氣體。高壓產(chǎn)品分離器分離出的乙烯經(jīng)高壓循環(huán)系統(tǒng)冷卻分離后進(jìn)入二次壓縮機入口循環(huán)使用,低壓產(chǎn)品分離器分離出的乙烯經(jīng)低壓分離系統(tǒng)冷卻分離后進(jìn)入一次壓縮機入口循環(huán)使用。熔融態(tài)聚乙烯經(jīng)低壓產(chǎn)品分離器進(jìn)入擠壓機擠出造粒,顆粒經(jīng)離心干燥器干燥后通過氣力輸送系統(tǒng)輸送至脫氣料倉,經(jīng)脫氣后輸送至包裝。LDPE工藝流程示意見圖1。

圖1 LDPE工藝流程示意Fig.1 Process flow diagram of LDPE

2 細(xì)粉產(chǎn)生的原因

LDPE細(xì)粉主要來源于擠出造粒、顆粒干燥、氣相輸送過程。由于某些原因?qū)е翷DPE顆粒外觀異常,出現(xiàn)蛇皮料、拉絲料、絮狀料、異形料等,與離心干燥器、氣力輸送管壁、顆粒之間相互碰撞和摩擦,產(chǎn)生的細(xì)小顆粒聚集在一起形成細(xì)粉。從生產(chǎn)工藝可以看出,LDPE在擠出造粒前均為熔融態(tài),不會形成細(xì)粉,細(xì)粉是在切粒后的相關(guān)流程中產(chǎn)生的。

2.1 擠出切粒過程

熔融態(tài)LDPE經(jīng)擠壓機從模孔擠出,在顆粒冷卻水作用下,由切粒機切刀剪切,形成柱狀或橢球型LDPE顆粒。擠出和切粒環(huán)節(jié)最容易產(chǎn)生拖尾顆粒甚至是拉絲料、蛇皮料、拖尾料、絮狀料[2],這些異常顆粒是產(chǎn)生LDPE細(xì)粉的主要根源。產(chǎn)生異常顆粒的原因主要有:(1)切刀盤找正不佳,切刀與模板平整度較差,切刀與模板貼合度不好;(2)切刀質(zhì)量不佳,存在豁口、卷韌;(3)切刀使用時間較長,刀鋒變鈍;(4)模板存在缺陷,造粒帶平整度差,耐磨銷松動;(5)膜孔耐磨銷存在裂紋;(6)切粒機與擠出機轉(zhuǎn)速不匹配,切出碎粒、碎屑;(7)模板清理不徹底,存在殘余樹脂;(8)切粒機啟動時操作不當(dāng),切粒機啟動時機、進(jìn)刀時機、顆粒水進(jìn)水時機不匹配;(9)顆粒水溫度過低。

2.2 脫水干燥過程

經(jīng)切粒機剪切形成的LDPE顆粒在顆粒水作用下冷卻成型,并輸送至離心干燥器進(jìn)行脫水干燥。LDPE顆粒在離心干燥器內(nèi)與篩網(wǎng)高速旋轉(zhuǎn)碰撞摩擦,導(dǎo)致LDPE表面損傷,進(jìn)而產(chǎn)生細(xì)粉。若離心干燥器篩網(wǎng)與器壁間隙不佳,可能導(dǎo)致LDPE在篩網(wǎng)與器壁之間摩擦拉伸形成拉絲料[3],拉絲料經(jīng)旋轉(zhuǎn)碰撞破碎也會產(chǎn)生LDPE細(xì)粉。

2.3 輸送過程

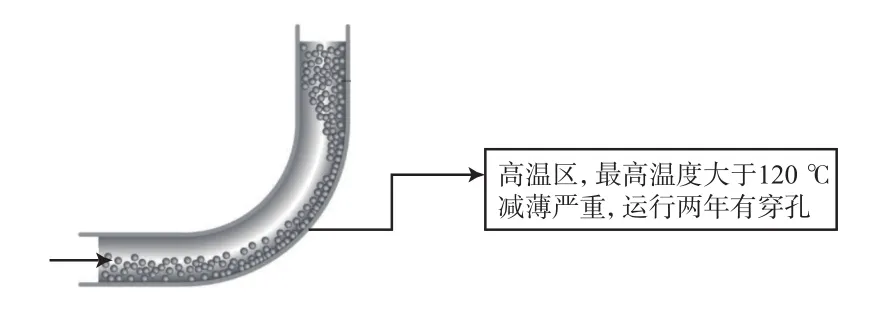

脫水干燥后的LDPE顆粒一般采用氣力輸送系統(tǒng)輸送至脫氣料倉暫存,脫除乙烯氣體。氣力輸送方式根據(jù)風(fēng)速不同可分為稀相輸送、密相輸送及中間相輸送3種。本裝置采用稀相輸送,輸送風(fēng)速為25~40 m/s,LDPE顆粒在管道中處于懸浮狀態(tài),做不規(guī)則的滾動、碰撞、滑動。通常情況下,稀相輸送的管壁都經(jīng)過特殊加工,在管道內(nèi)壁有凹凸不一的麻紋,是為了讓顆粒跳躍式前進(jìn),減少粒子在傳輸過程中與管道內(nèi)壁發(fā)生劇烈摩擦而產(chǎn)生熱量積累發(fā)生拉絲現(xiàn)象;但隨著生產(chǎn)周期的延長,氣力輸送管道內(nèi)壁麻紋被不斷磨損沖刷,內(nèi)壁麻紋磨平,尤其是彎管處磨損更甚。因管道內(nèi)壁麻紋的缺失,LDPE顆粒在管道內(nèi)部由跳躍式前進(jìn)逐漸演變?yōu)榛瑒忧斑M(jìn),加劇了顆粒的磨損,進(jìn)而增加了拉絲料和細(xì)粉的生成[4]。裝置運行兩年后的粒料輸送系統(tǒng)的20余個彎管管壁均減薄嚴(yán)重,原壁厚為3.0 mm的彎管最嚴(yán)重的減薄至0.7 mm,極端的已出現(xiàn)穿孔。稀相輸送彎管示意見圖2。

圖2 稀相輸送彎管示意Fig.2 Dilute phase pneumatic conveying elbow

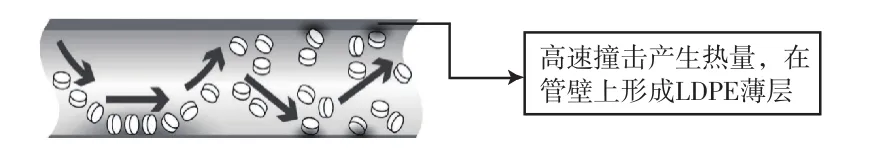

在實際運行時,稀相輸送的LDPE顆粒在管道彎管處對內(nèi)壁持續(xù)沖刷和摩擦,造成管道彎管處溫度異常偏高(最高可達(dá)120 ℃以上),而LDPE的負(fù)荷變形溫度僅為50 ℃,在氣力輸送管道高速滑動和彈跳的LDPE顆粒撞擊管壁并在撞擊時產(chǎn)生熱量,顆粒表面融化并黏在管壁上,形成一層LDPE薄層[5]。一段時間后,薄層被撞擊、沖刷,薄層破裂并釋放出細(xì)小的細(xì)粉和拉絲料到產(chǎn)品中。稀相輸送直管示意見圖3。

圖3 稀相輸送直管示意Fig.3 Dilute phase pneumatic conveying pipeline

2.4 LDPE顆粒形狀

國內(nèi)同類裝置切粒機大多采用接觸式切粒方式,即切刀緊貼模板進(jìn)行切粒,而新疆化工LDPE裝置的切粒機為非接觸式切粒,即切粒機與模板留有間隙。因為切粒方式的不同導(dǎo)致所切LDPE顆粒的形狀不同,接觸式切粒機所切顆粒呈橢球型,外觀較圓潤,無明顯錐角;非接觸式切粒機因物料流出膜孔后受重力及剪切力作用導(dǎo)致所切顆粒呈帶斜角的圓柱形,外觀不規(guī)則,有明顯錐角或銳利斜面。有研究表明,多角形顆粒的摩擦阻力較大,顆粒表面凸起容易破碎并磨損管道[5]。由此可見,帶有錐角和銳利斜面的LDPE顆粒在稀相輸送過程中相互碰撞以及與管道壁撞擊受損產(chǎn)生細(xì)粉,類球形或圓潤的LDPE顆粒在稀相輸送過程中產(chǎn)生的細(xì)粉相對較少。

3 減少細(xì)粉的控制措施

3.1 減少蛇皮料、拉絲料、絮狀料

周期性檢查擠壓機模板是否存在缺陷、模板耐磨銷是否松動、膜孔耐磨銷是否存在裂紋,對于異常情況應(yīng)及時維修更換;加強顆粒水水質(zhì)監(jiān)控,避免因顆粒水水質(zhì)不良腐蝕模板;根據(jù)模板使用情況和壽命及時更換損傷模板;切粒機開車時要快速清理模板,在顆粒水進(jìn)入水室前,盡量控制熔融樹脂流出量,確保啟動切粒機電機、進(jìn)刀、顆粒水通入操作動作一致,并盡快將顆粒水溫度調(diào)整至合適溫度;日常加強監(jiān)控顆粒外觀,根據(jù)顆粒情況及時調(diào)整和更換刀盤。

3.2 控制LDPE顆粒大小

通常,顆粒較大且分布均勻的物料有利于流動,因而也容易輸送。顆粒大小對稀相輸送的影響,遠(yuǎn)比對密相輸送的影響小[5]。所以建議在合理范圍內(nèi)盡量將LDPE顆粒大小控制在上限。在正常生產(chǎn)時,裝置負(fù)荷一般是一定的,刀盤切刀數(shù)量一定,這時LDPE顆粒的大小與刀盤轉(zhuǎn)速相關(guān)。顆粒質(zhì)量按式(1)計算[6]。

式中:W為顆粒質(zhì)量;Q為產(chǎn)量;N為切刀轉(zhuǎn)數(shù);D為膜孔數(shù);K為切刀數(shù)。

如果控制LDPE顆粒的質(zhì)量偏大些,可以降低刀盤轉(zhuǎn)速,可一定程度上延長刀盤的壽命。如果其他條件一定,那么在相同的周期內(nèi),切刀的磨損程度與所生產(chǎn)LDPE顆粒的大小相關(guān)。生產(chǎn)小顆粒樹脂,刀片轉(zhuǎn)速高,切刀磨損快;生產(chǎn)大顆粒樹脂,刀盤轉(zhuǎn)速低,切刀磨損慢,LDPE顆粒外觀出現(xiàn)缺陷的概率小,在輸送過程中產(chǎn)生的細(xì)粉量就少。

3.3 及時維護(hù)檢修氣力輸送系統(tǒng)

對氣力輸送系統(tǒng)的維護(hù)保養(yǎng)要遵循“預(yù)防為主”的方針。輸送管道的磨損是經(jīng)年累計的結(jié)果,彎管處的磨損程度通常較直管處嚴(yán)重。有研究發(fā)現(xiàn),當(dāng)管道內(nèi)輸送物流平均流速為15~20 m/s時,直角轉(zhuǎn)彎處物流對管壁的磨削力較水平段大30~40倍[6]。長周期的運行,氣力輸送管道彎管處最先被磨蝕減薄,LDPE顆粒在磨蝕處易產(chǎn)生拉絲料,因此,需要定期檢查和維護(hù)氣力輸送管道,對磨蝕嚴(yán)重的彎管及時更換,消除輸送管線對LDPE顆粒的磨損,減少細(xì)粉的生成。

3.4 其他減少細(xì)粉的方法

3.4.1 嚴(yán)格按照規(guī)定操作

氣力輸送系統(tǒng)有嚴(yán)格的操作規(guī)程,規(guī)定了操作程序和必須遵守和執(zhí)行的相關(guān)內(nèi)容,應(yīng)嚴(yán)格遵循操作規(guī)程操作,降低錯誤操作對系統(tǒng)的不良影響,從而減少對顆粒的不必要磨損。

3.4.2 選擇合適的造粒方式

圓潤的LDPE顆粒在氣力輸送過程中產(chǎn)生的細(xì)粉量較存在錐角或銳利斜面的LDPE顆粒少。建議采用接觸式切粒模式,控制LDPE顆粒呈球形或橢球形,可一定程度減少外觀不規(guī)則LDPE顆粒在稀相輸送過程中產(chǎn)生的細(xì)粉量。

3.4.3 選擇合適的氣力輸送模式

稀相輸送的風(fēng)速高,對LDPE顆粒的沖擊、碰撞力大,產(chǎn)生的細(xì)粉量大。密相輸送風(fēng)速較低,為2~10 m/s,LDPE顆粒在管道中呈流化態(tài)或柱塞狀運動,LDPE顆粒間作用力、LDPE與管壁作用力小,對LDPE表面磨損程度低,產(chǎn)生的細(xì)粉量少。中間相輸送風(fēng)速為15~25 m/s,LDPE顆粒在管道中接近穩(wěn)流狀態(tài),既不像稀相輸送時的跳躍前進(jìn),也不同于密相輸送時的柱塞流,LDPE表面磨損情況也趨于中間狀態(tài)。采用密相輸送或中間相輸送可大幅減少細(xì)粉量。

3.4.4 選擇適合的彎管形式

傳統(tǒng)的LDPE工藝一般采用長半徑彎管,長半徑彎管的曲率半徑與管道直徑比為8~24[6],Mason彎管實驗和實踐經(jīng)驗表明,這種結(jié)構(gòu)的彎管磨損嚴(yán)重,壽命短[7]。因此,建議采用耐磨彎管消除或減緩彎管的磨損程度,降低對LDPE顆粒的影響。常用的耐磨彎管有球形彎管、橢球形彎管、異形內(nèi)腔彎管[7],這些彎管在輸送LDPE顆粒時會在彎管處形成一層顆粒墊層[8],減少了LDPE顆粒與彎管的相互磨損,從而降低細(xì)粉量。

3.4.5 配套除塵設(shè)備

LDPE因物理特性原因,在生產(chǎn)過程中難免產(chǎn)生細(xì)粉,現(xiàn)階段LDPE工藝氣力輸送一般都配除塵設(shè)備(如淘析器),但淘析器除塵效率有限。為確保產(chǎn)品不受細(xì)粉影響,建議在包裝前增加除塵設(shè)備進(jìn)一步消除細(xì)粉。

4 結(jié)論

a)LDPE細(xì)粉不是單一原因?qū)е拢鞘芏喾N因素影響。

b)工藝日常操作、擠出機模板與切刀、離心干燥器、輸送管道及LDPE外觀均會影響LDPE細(xì)粉的產(chǎn)生。

c)結(jié)合實際工況選擇適合的模板和切刀,監(jiān)控切粒過程及LDPE外觀,選擇合適的氣力輸送方式并及時維護(hù)保養(yǎng)設(shè)備設(shè)施,采用有效除塵系統(tǒng)才能最大限度地減少LDPE中的細(xì)粉量,提升產(chǎn)品質(zhì)量。