海底隧道盾構(gòu)機(jī)棄殼解體施工安全管理

張宏虎

(中鐵南方投資集團(tuán)有限公司,廣東 深圳 518000)

1 工程描述

廈門(mén)本島至翔安過(guò)海通道工程是連接廈門(mén)本島與翔安東部副中心的西南—東北向骨干線,包含2站2區(qū)間,即五劉區(qū)間、劉五店站、劉東區(qū)間、東界站,全長(zhǎng)6.5 km。五劉區(qū)間長(zhǎng)度為4 km,采用礦山法+盾構(gòu)法海底對(duì)接技術(shù)施工,其中,礦山法隧道長(zhǎng)2.6 km,盾構(gòu)法隧道長(zhǎng)1.4 km。

盾構(gòu)自劉五店站始發(fā),掘進(jìn)至礦山法段與泥水盾構(gòu)段工法交接處停機(jī),隧道內(nèi)拆除盾構(gòu)機(jī)棄置盾殼運(yùn)輸至劉五店站吊出。泥水盾構(gòu)區(qū)段線間距為15~25 m,最大坡度28‰,曲線半徑為800 m,隧道覆土厚度11.5~27 m,管片外徑6.7 m,內(nèi)徑6 m,壁厚0.35 m,環(huán)寬1.5 m,混凝土強(qiáng)度等級(jí)C55,抗?jié)B等級(jí)為P12[1]。

2 工程地質(zhì)和水文地質(zhì)

盾構(gòu)自散體狀強(qiáng)風(fēng)化地層進(jìn)入全斷面微風(fēng)化閃長(zhǎng)巖地層10環(huán)后接收,接收位置隧道底距離海平面約54 m,其中,海水深度約20 m,上覆地層厚度約27 m,自上而下分別為中粗礫砂層,全風(fēng)化花崗閃長(zhǎng)巖,散體狀強(qiáng)風(fēng)化花崗閃長(zhǎng)巖,微風(fēng)化花崗閃長(zhǎng)巖。

區(qū)間地表水主要為海水,海域深度3.4~20 m,區(qū)間處于廈門(mén)東海域,海域水域面積廣,屬港灣型強(qiáng)潮海區(qū),潮汐性質(zhì)屬正規(guī)半日潮型。區(qū)間地下水可分為陸域地下水和海域地下水2段,其賦存形式分為松散巖類孔隙水、風(fēng)化殘積孔隙裂隙水、基巖裂隙水3種。

3 風(fēng)險(xiǎn)分析及應(yīng)對(duì)措施

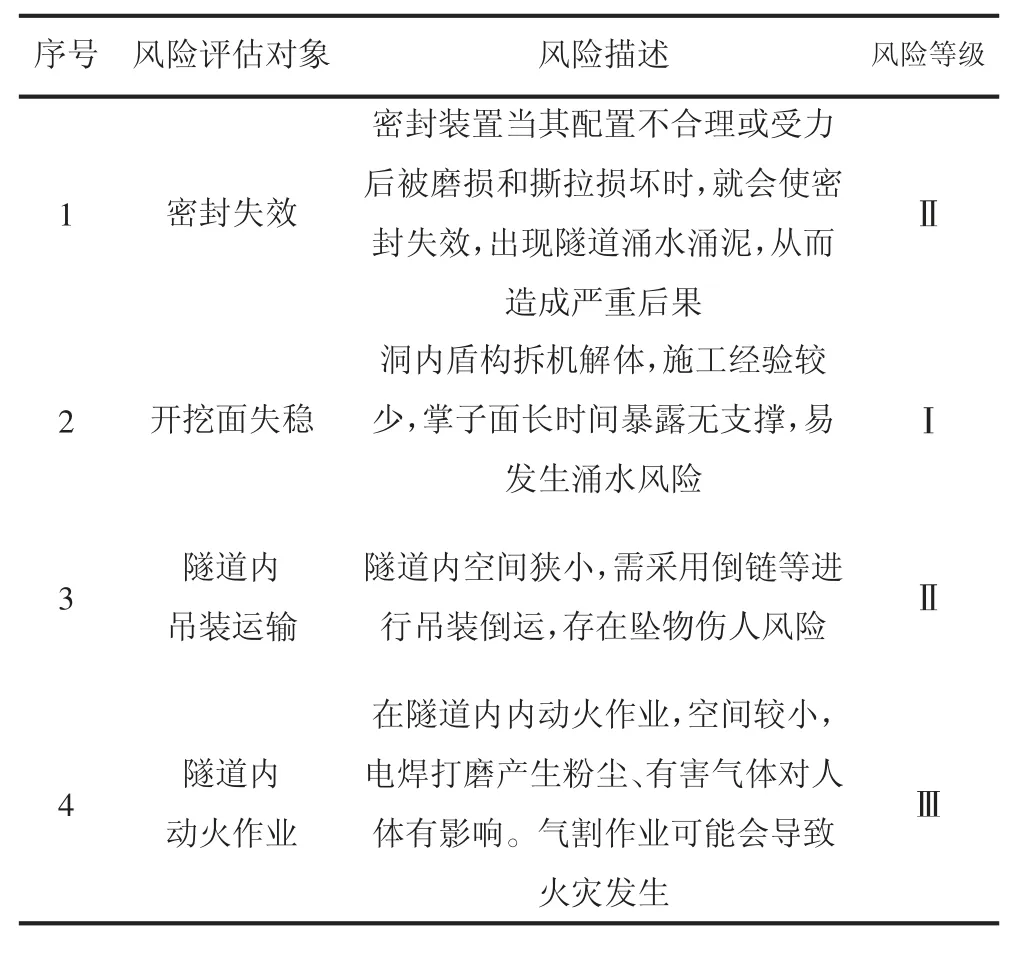

采用檢查表法和作業(yè)條件風(fēng)險(xiǎn)性評(píng)價(jià)法,對(duì)本工程風(fēng)險(xiǎn)因素深入辨識(shí)與分析,形成工程項(xiàng)目風(fēng)險(xiǎn)清單,見(jiàn)表1。

表1 工程項(xiàng)目風(fēng)險(xiǎn)清單

3.1 密封失效風(fēng)險(xiǎn)及應(yīng)對(duì)措施

1)在盾構(gòu)掘進(jìn)過(guò)程中做好盾尾刷保護(hù)措施,保證每環(huán)油脂注入量和壓力;掘進(jìn)盾構(gòu)姿態(tài)控制,根據(jù)盾尾間隙緩慢糾偏;每環(huán)對(duì)洞尾底部及時(shí)進(jìn)行清理和檢查;在保證盾尾間隙的前提下選取合理的管片拼裝點(diǎn)位,結(jié)合盾構(gòu)姿態(tài)及同步注漿量降低管片破損率及滲漏水;每天安排專人檢查第一道尾刷壓板和鋼絲受損情況,定期對(duì)尾刷受損情況進(jìn)行評(píng)估。

2)盾構(gòu)停機(jī)后盾尾連續(xù)注入油脂,使密封腔壓力略高于泥水倉(cāng)壓力,嚴(yán)格進(jìn)行盾尾封堵注漿,將盾尾與管片的間隙通過(guò)填塞、注漿方式封堵密實(shí)。

3)將盾構(gòu)機(jī)前盾與中盾進(jìn)行焊接,防止長(zhǎng)時(shí)間停機(jī)出現(xiàn)變形,導(dǎo)致盾構(gòu)滲漏水。

4)實(shí)現(xiàn)常壓進(jìn)倉(cāng)后,采用鋼板進(jìn)行切口環(huán)焊接封堵。

3.2 開(kāi)挖面失穩(wěn)風(fēng)險(xiǎn)及應(yīng)對(duì)措施

1)做好地質(zhì)勘察,確保盾構(gòu)機(jī)停機(jī)處為全斷面微風(fēng)化閃長(zhǎng)巖地層,從源頭上降低開(kāi)挖面失穩(wěn)風(fēng)險(xiǎn),盾構(gòu)最終停機(jī)位置選擇綜合地層穩(wěn)定性、涌水量、盾構(gòu)機(jī)狀態(tài)等因素進(jìn)行評(píng)判。

2)開(kāi)挖面及時(shí)進(jìn)行噴射混凝土封面,避免長(zhǎng)時(shí)間暴露。

3)盾尾管片加強(qiáng)注漿堵水,防止盾構(gòu)后部地下水串流,確保封堵有效、安全、可靠。

4)盾構(gòu)機(jī)拆解完成后及時(shí)施作二襯。

3.3 隧道內(nèi)吊裝運(yùn)輸風(fēng)險(xiǎn)及應(yīng)對(duì)措施

1)嚴(yán)格依照方案要求進(jìn)行吊點(diǎn)布設(shè),吊點(diǎn)焊接完成后必須進(jìn)行檢測(cè)驗(yàn)收,驗(yàn)收合格后方可使用。

2)采用倒鏈吊裝前將雜物清理干凈,對(duì)吊具進(jìn)行詳細(xì)檢查。

3)吊裝時(shí)應(yīng)緩慢拉動(dòng),擬定好角度,必要時(shí)采取固定措施,防止被吊裝部件晃動(dòng)。

4)各類部件在運(yùn)輸前必須加固固定,并經(jīng)現(xiàn)場(chǎng)管理人員檢查驗(yàn)收后方可開(kāi)始運(yùn)輸。

5)運(yùn)輸前對(duì)軌道進(jìn)行檢查,調(diào)整線型,防止運(yùn)輸過(guò)程中板車(chē)掉道,運(yùn)輸至彎道時(shí)減速慢行。

6)為了保證機(jī)車(chē)牽引運(yùn)輸?shù)陌踩煽啃裕O(shè)置常規(guī)制動(dòng)、緊急制動(dòng)和手制動(dòng)3種制動(dòng)方式。

3.4 隧道內(nèi)動(dòng)火作業(yè)風(fēng)險(xiǎn)及應(yīng)對(duì)措施

1)做好通風(fēng)措施,及時(shí)將風(fēng)管延長(zhǎng)至工作面,作業(yè)人員佩戴好防護(hù)用品。

2)隧道內(nèi)空間較小且封閉,對(duì)洞內(nèi)氣體進(jìn)行實(shí)時(shí)檢測(cè),發(fā)現(xiàn)異常立即停止作業(yè)。

3)動(dòng)火前嚴(yán)格履行動(dòng)火作業(yè)審批手續(xù),對(duì)周邊易燃物進(jìn)行清理,配備足夠數(shù)量的消防器材,并安排專人監(jiān)督動(dòng)火。

4)電焊機(jī)做好絕緣及接地措施。

5)進(jìn)行高處切割作業(yè)時(shí)配備焊渣接火斗。

4 盾構(gòu)機(jī)簡(jiǎn)介

盾構(gòu)為海瑞克公司生產(chǎn)制造,盾構(gòu)為盾體+1節(jié)橋架+6節(jié)臺(tái)車(chē),主要部件基本參數(shù)如下:刀盤(pán)直徑為7.02 m,總重約800 kN(80 t),刀盤(pán)被分割成13個(gè)分塊,小塊長(zhǎng)度小于2 m,質(zhì)量不超過(guò)5 t,中心塊直徑約3 m,質(zhì)量不超過(guò)40 t。主驅(qū)動(dòng)重量約650 kN(65 t),后主驅(qū)動(dòng)為直徑3.74 m、長(zhǎng)2 m的圓柱體,最后拆除。人倉(cāng)為雙艙式,主副倉(cāng)規(guī)格均為DN1600 mm。管片安裝機(jī)總質(zhì)量約24 t。設(shè)備橋總質(zhì)量約26 t。

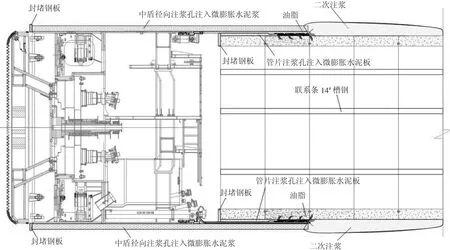

5 盾構(gòu)停機(jī)及周邊封堵

盾構(gòu)拆機(jī)前,需進(jìn)行盾體、盾尾、鉸接封堵地下水等準(zhǔn)備工作,盾構(gòu)設(shè)計(jì)停機(jī)點(diǎn)前7環(huán)采用多孔注漿管片,到達(dá)環(huán)采用側(cè)門(mén)預(yù)埋鋼板管片。盾構(gòu)機(jī)周邊封堵工藝如圖1所示。

圖1 盾構(gòu)機(jī)周邊封堵工藝圖

5.1 止水環(huán)施工

1)掘進(jìn)至進(jìn)入接收段全斷面微風(fēng)化花崗閃長(zhǎng)巖10環(huán),每環(huán)采用雙液漿進(jìn)行注漿止水。

2)二次注漿采用水泥漿液+水玻璃雙液漿,水泥漿水灰比在0.8~1.2,水玻璃加水稀釋至波美度35~40,注漿前進(jìn)行適配,控制凝固時(shí)間在20~30 s。

3)注漿過(guò)程中時(shí)刻關(guān)注注漿壓力變化,為防止注漿壓力過(guò)大,造成管片錯(cuò)臺(tái),注漿壓力控制在0.4 MPa以下。

5.2 循環(huán)清倉(cāng)

盾構(gòu)到達(dá)停機(jī)位置后,為減小人工清渣量,保持泥漿循環(huán),盡量將倉(cāng)內(nèi)泥漿全部清理完成。倉(cāng)內(nèi)渣土清理后用清水進(jìn)行循環(huán)清洗,將管道內(nèi)泥漿清理掉,避免泥漿管拆除過(guò)程中泥漿污染隧道。清倉(cāng)完成后拆除刀盤(pán)上各類刀具,停止環(huán)流。

5.3 管片加固措施

為防止拆機(jī)時(shí)因管片無(wú)油缸推壓引起管片環(huán)向及縱向松動(dòng),造成管片環(huán)、縱縫漏水,盾構(gòu)機(jī)到達(dá)對(duì)接位置后,需立即進(jìn)行管片加固處理。管片加固方式為:對(duì)到達(dá)段最后10環(huán)用[14 mm槽鋼將管片沿隧道縱向拉緊。

5.4 盾尾、鉸接及切口環(huán)焊接

1)將盾尾與管片間的空隙用鋼板與管片側(cè)面預(yù)埋鋼板焊接固定,然后用雙快水泥將間隙封堵密實(shí),在上部預(yù)留1個(gè)30 cm的排氣口,然后自下而上,多次少量注入微膨脹水泥漿液,確保密實(shí)。

2)采用焊接鋼板封堵切口環(huán)與圍巖間縫隙,在上部預(yù)留1個(gè)30 cm的排氣口,然后用雙快水泥將間隙封堵密實(shí),再通過(guò)盾體周?chē)膹较蚩鬃⑷胛⑴蛎浤嗨疂{液填充盾體與圍巖間隙。注漿應(yīng)多次少量,壓力不易太高,防止破壞切口環(huán)封堵鋼板。

3)中盾與盾尾之間鉸接銷焊接固定。

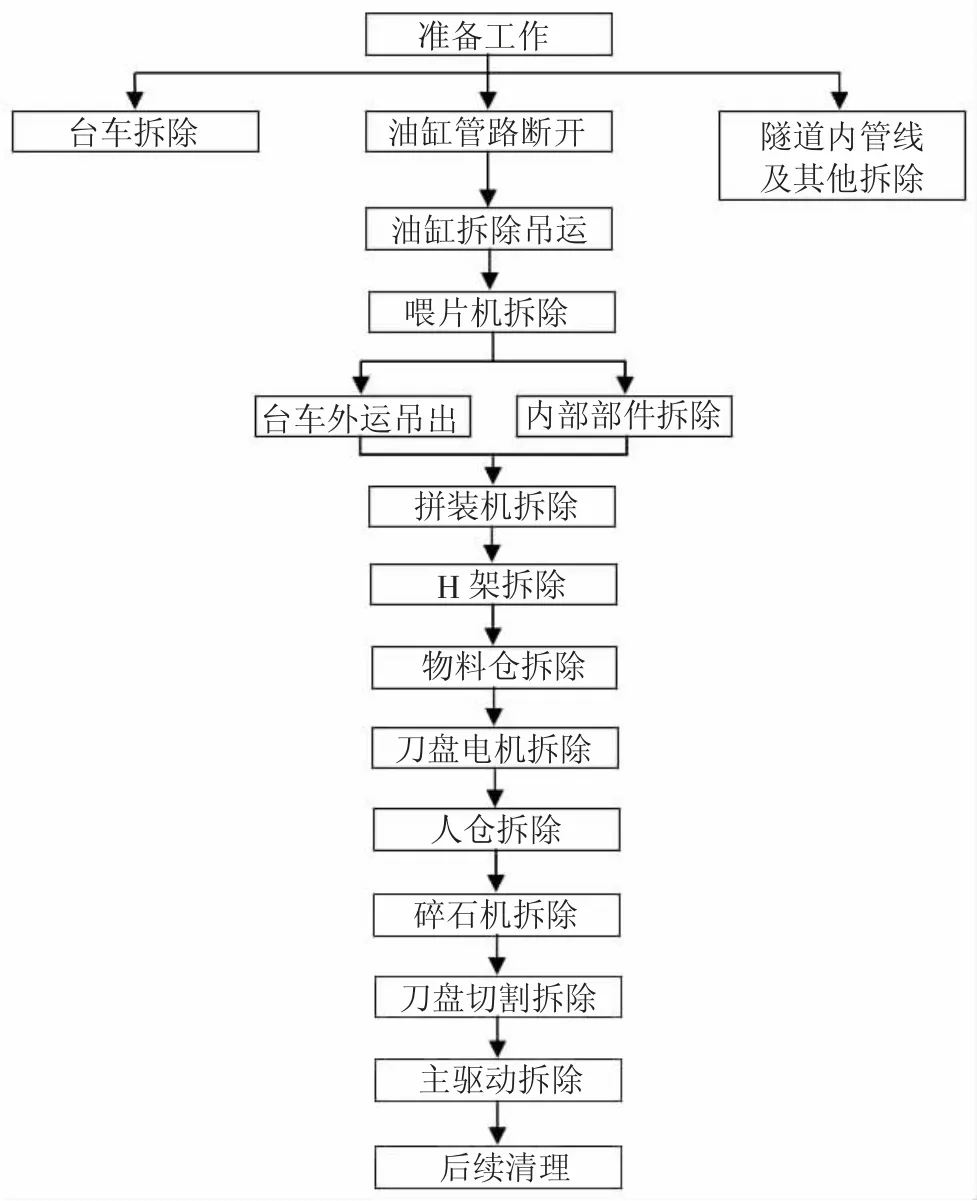

6 洞內(nèi)拆機(jī)及運(yùn)輸

拆機(jī)工作流程如圖2所示。拆機(jī)相關(guān)準(zhǔn)備工作及注意事項(xiàng)如下:

圖2 拆機(jī)工作流程圖

1)拆機(jī)前完成盾構(gòu)機(jī)所有部件、銷軸、螺栓的清潔和潤(rùn)滑工作。

2)拆機(jī)前,重新制作所有部件、管路和電纜的標(biāo)簽工作,用于重新裝配。

3)拆機(jī)前,清空開(kāi)挖倉(cāng)及泥漿管路。

4)向盾構(gòu)機(jī)提供充足電力、照明、水和壓縮空氣,通風(fēng)、用電和排水要經(jīng)過(guò)計(jì)算,確保滿足施工需求。

5)準(zhǔn)備用于拆卸和運(yùn)輸?shù)臉?biāo)準(zhǔn)工具及特殊工具,如倒鏈、定滑輪、運(yùn)輸板車(chē)等,吊裝用倒鏈和卸扣需有相關(guān)合格證書(shū),使用前要進(jìn)行詳細(xì)檢查,在使用時(shí)注意保護(hù)。

6)準(zhǔn)備相應(yīng)的吊機(jī)和索具設(shè)備,其中,吊裝用吊耳采用二氧化碳?xì)怏w保護(hù)焊進(jìn)行焊接,吊耳選用鋼板厚度為20 mm的Q345鋼板加工,且吊耳拉應(yīng)力、剪應(yīng)力、局部擠壓應(yīng)力和焊縫要經(jīng)檢算合格。吊耳受力較復(fù)雜,要求在吊裝過(guò)程中倒鏈與豎直方向夾角不得大于60°。

7)預(yù)先準(zhǔn)備拆卸工作所需的支撐材料,如支撐型鋼等。

8)在高空作業(yè)時(shí),準(zhǔn)備好腳手架、升降平臺(tái)和所需安全設(shè)備。

9)盾體內(nèi)功能部件如液壓塊、泵、閥、過(guò)濾器、小管道拆除后需要進(jìn)行清理打包以便再次使用,上述部件根據(jù)現(xiàn)場(chǎng)實(shí)際情況采用標(biāo)準(zhǔn)工具及小型吊具進(jìn)行拆解,拆卸的設(shè)備注意標(biāo)記及保護(hù)。

10)預(yù)先拆除流量計(jì)并委托專業(yè)單位保管運(yùn)輸。

11)準(zhǔn)備好各類液壓油、機(jī)油等回收用油桶,嚴(yán)禁直接排入隧道污染管片。

12)在工作開(kāi)始前,預(yù)設(shè)逃生路線地圖和緊急集合點(diǎn)。

13)嚴(yán)格履行職責(zé)、執(zhí)行標(biāo)準(zhǔn)和遵守規(guī)定,落實(shí)臨時(shí)用電、動(dòng)火作業(yè)、起重吊裝和水平運(yùn)輸各項(xiàng)安全保障措施。

14)盾構(gòu)拆機(jī)完成后,為保證開(kāi)挖面安全,及時(shí)對(duì)開(kāi)挖面進(jìn)行封閉。開(kāi)挖面采用C25噴射混凝土進(jìn)行封閉,厚度為5 cm,并安排人員巡查。

15)主驅(qū)動(dòng)、刀盤(pán)中心塊拆除完成后,為保證二襯厚度,將盾體內(nèi)剩余隔板、加強(qiáng)肋板等進(jìn)行割除。

7 洞內(nèi)盾構(gòu)棄殼解體的意義

1)盾構(gòu)法使得隧道修建跨越到機(jī)械化智能化全斷面施工,但諸多隧道工程由于不具備盾構(gòu)接收及吊出條件,無(wú)法使用盾構(gòu)法,而洞內(nèi)盾構(gòu)棄殼解體技術(shù)成功解決了此類問(wèn)題。

2)本工程成功實(shí)現(xiàn)了礦山法+盾構(gòu)法海底對(duì)接技術(shù),由于小里程段地質(zhì)條件復(fù)雜,存在多個(gè)風(fēng)化深槽,采用礦山法施工更加安全,大里程段具備盾構(gòu)施工條件,采用盾構(gòu)法施工更加快速環(huán)保,此對(duì)接技術(shù)使海底隧道修建工藝更加多元化,且符合隧道工程快速、安全、高質(zhì)和環(huán)保的發(fā)展要求。

3)本工程自行設(shè)計(jì)制作的一批專用重載板車(chē)、封堵鋼板、型鋼固定支撐以及攻克的刀盤(pán)輻條割除技術(shù),作為洞內(nèi)拆機(jī)的技術(shù)積累,使盾構(gòu)機(jī)洞內(nèi)解體工法更加成熟。

4)盾構(gòu)機(jī)存在只能前進(jìn)不能后退的“窘狀”,洞內(nèi)盾構(gòu)棄殼解體技術(shù)成功實(shí)現(xiàn)了盾構(gòu)機(jī)的“可進(jìn)可退”問(wèn)題。

5)盾構(gòu)洞內(nèi)解體技術(shù)可以減少高成本拆遷或重要文物不可實(shí)現(xiàn)的拆遷,既大幅縮減了施工成本和工期,又減小了對(duì)人們生活環(huán)境的影響,甚至使重要文物得以保護(hù)。

6)城市軌道交通施工環(huán)境日益復(fù)雜,特別是海底隧道工程在越來(lái)越多的城市實(shí)施建設(shè),洞內(nèi)盾構(gòu)棄殼解體技術(shù)的研究和總結(jié),為后續(xù)類似工程的順利實(shí)施提供了寶貴經(jīng)驗(yàn)。

8 結(jié)語(yǔ)

本文通過(guò)總結(jié)廈門(mén)本島至翔安過(guò)海通道工程海底洞內(nèi)盾構(gòu)機(jī)棄殼解體施工安全管理經(jīng)驗(yàn),得出以下結(jié)論:

1)停機(jī)處地質(zhì)穩(wěn)定可靠是先行條件,本工程盾構(gòu)機(jī)完全進(jìn)入微風(fēng)化花崗閃長(zhǎng)巖,為拆機(jī)的順利實(shí)施提供了首要保障;

2)盾構(gòu)機(jī)“保頭護(hù)尾”是關(guān)鍵,即切口環(huán)、盾體、盾尾、鉸接處地下水封堵效果滿足要求后方可拆機(jī);

3)嚴(yán)格管理臨時(shí)用電、通風(fēng)排水、水平運(yùn)輸、起重吊裝和動(dòng)火作業(yè),確保拆機(jī)工作安全有序?qū)嵤?/p>