起重機軌道閃光焊焊接技術

無錫華東重型機械股份有限公司 無錫 214161

0 引言

集裝箱起重機是用于吊裝集裝箱進行堆放、移位的一種大型起重設備,在大型港口自動化碼頭的集裝箱堆場內得到了普遍的應用。起重機的運行軌道主要有大、小車運行軌道,大車運行軌道通常選用國標GB2585—2007《鐵路用熱軋鋼軌》的QU70、QU80、QU100和QU120軌道,通常由碼頭建造方制作和安裝。小車運行軌道通常選用德標DIN536-1—1991《德國起重機軌道標準》的A65、A75、A100和A120軌道,由起重機制造廠家焊接并安裝。起重機軌道截面多為工字形,軌道頂部是凸狀的,底部配有一定寬度的平板以增加與安裝面的接觸面,并具有良好的抗彎強度。雖然生產標準和規格型號上有所不同,但起重機軌道通常均用C、Mn含量較高的U71Mn鋼軋制而成。考慮到起重機運行時負載較大,剎車慣性大,而運行需要良好的平穩性,則要求軌道的連續性和接頭的平滑度較高,故起重機軌道需要焊接接頭。由于U71Mn鋼屬于高碳中錳鋼,焊接性能差,軌道焊接難道大。加之集裝箱碼頭堆場向無人化、自動化方向發展,對小車運行要求越來越高,對軌道接頭要求也越來越高,所以,對傳統軌道焊接工藝的改革迫在眉睫。

1 閃光焊運用于起重機軌道焊接的研究

閃光焊采用大功率專用移動或固定式焊接設備,在工廠或線路上進行焊接,其特點是焊接速度快,接頭質量穩定,成為鐵路鋼軌焊接的主要方式,由閃光焊完成的鋼軌接頭數占總焊接頭數的85%以上。閃光焊作為一種高鐵軌道成熟的軌道焊接形式,引進并運用于起重機的軌道對接焊,采用的焊接設備為YHG-1200TH型閃光焊焊機,自行配套設計軌道吊裝設備,軌道焊接工裝架,焊接輸送設備,軌道轉運設備等,組成閃光焊工作站。閃光焊經過20對起重機軌道的試驗焊接,不斷調整焊接參數,經過探傷檢驗、拉伸、宏觀、靜彎及重錘等檢驗,焊接的軌道接頭完全符合對接要求。

閃光對接焊原理是將焊接件裝配成對接接頭,接通電源,并使其端面逐漸移近達到局部接觸,利用電阻即熱這些觸點(產生閃光),使端面金屬熔化,直至端部在一定深度范圍內達到預定溫度時,迅速施加頂鍛力完成焊接的方法。閃光焊相對于傳統手工對接焊,焊接的產品強度高,致密性好,無假焊,無氣孔;焊接品質好,牢固美觀;焊接速度快,打磨工作量小。采用微電腦控制器,完成對夾緊、閃光、頂鍛、頂接、停止,全部焊接過程的控制,控制精度高。

2 閃光焊軌道焊接施工工藝

2.1 準備階段

1)檢驗軌道母材、外形尺寸、外觀,保證軌道沒有內部缺陷,外形符合尺寸,外觀沒有麻點凹陷等。

2)鋸軌 根據軌道對接預縮短尺寸進行鋸短,避免軌道對接完成后整根不易上鋸床。鋸軌應嚴格安裝技術標準和操作規程進行,盡量保證鋸口的橫向、縱向的垂直度。

3)焊前打磨除銹 焊前打磨包括鋼軌端面打磨、軌腰與焊機鉗口電極接觸部位的打磨;鋼軌端面打磨目的是清除鋼軌端面的鐵銹和雜質,使得開始焊接時容易激發閃光;軌腰打磨的目的是使軌腰與焊機鉗口電極接觸部位接觸良好,減少接觸電阻,放置軌腰與電極之間打火灼傷鋼軌。軌腰與焊機鉗口電極接觸部位要打磨出金屬光澤,清除其上的雜物。軌腰部位凸出的鋼廠標記要完全打磨平整,以免在焊機夾持過程中損傷電極。打磨過程中,打磨軌腰母材的深度不得超過0.5 mm。

4)閃光焊設備所有潤滑點加注潤滑油,焊機設備內側面涂乳膠漆,避免焊渣沾染在設備上,檢查設備電極上是否有雜質,需清理干凈。使用壓縮空氣槍清灰。

5)檢查軌道輸送托輥是否正常運行,起吊設備是否正常,軌道吊裝設備吊梁、吊鉗預備使用。

2.2 軌道焊接

1)打開設備電腦和閃光焊軟件。打開設備主電源、冷卻設備電源、液壓站電源,檢查設備是否運行正常。

2)使用吊梁和吊鉗夾住軌道,吊裝軌道上托輥輸送架,注意軌道箭頭方向,軌道焊接端輸送至軌道焊接機位,安裝推瘤刀,刀口面向焊縫端,距離焊縫端面約30 mm;吊裝另一根軌道上輸送架,利用輸送架將第二根軌道輸送到焊接機位,使兩軌道焊接端面接觸,調整兩軌道直線度。

3)起吊閃光焊設備,焊接模式開關調至模擬模式,模擬焊接過程,模擬合格后可進行實際焊接。

4)將閃光焊設備吊至軌道上方,將焊接模式調至手動模式,速度調至快速,卡鉗口調至張開模式,機架調至后退,后退至38 mm左右停止。下降閃光焊設備,對準軌道中心及一側靠近推瘤刀,設備落于軌道上。速度調至低速模式,手動關閉鉗口,緩慢夾緊鉗口,確保卡鉗準確夾緊軌腰及上平面。再次檢查鋼軌對中情況,上平面及側面平整度偏差,手感觸摸無突兀感,參考尺寸小于0.2 mm,超差需松開焊鉗進行二次夾緊,對中及平面度符合標準后,方可完全夾緊鉗口。

5)調整焊接軌道面間隙,根據電腦數據,微調機架調使軌道焊接面間隙至1~2 mm之間。

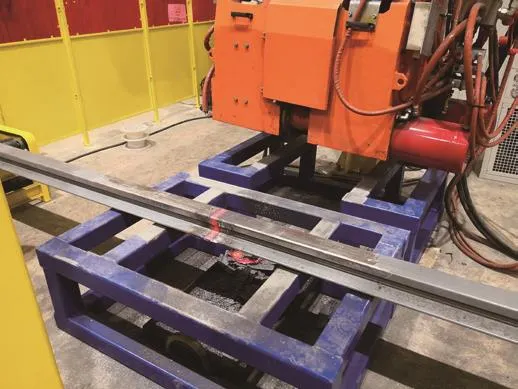

6)打開設備工作電源,關閉設備防護門,焊接模式調至自動模式,速度為低速模式,鉗口為夾緊狀態,檢查油路運行狀態;起吊設備使軌道焊接面略高于托輥輸送架,啟動開始焊接。如圖1所示。

圖1 閃光焊過程

7)焊接結束后,焊接電腦顯示OK狀態,推焊瘤完成。關閉設備焊接電源,模式調至手動模式,鉗口張開,起吊設備離開軌道。

8)閃光焊設備移至旁邊,鉗口夾緊,放下設備,清理焊渣、焊灰。

9)及時拆除推瘤刀,鏟除焊瘤,避免焊瘤冷卻后無法去除。尚未冷卻的焊接接頭使用支架支撐穩固,以防止焊頭下沉變形,形成低接頭。同時從遠端檢查焊接的兩根鋼軌左右方向是否在統一直線上,如有偏差立即根據偏差方向左右調整鋼軌,防止焊接的軌道出現急彎。焊后軌道接頭如圖2所示。

10)輸送架移動軌道,吊裝另一根軌道,開始新一段軌道的焊接過程。

圖2 閃光焊焊后軌道接頭

2.3 接頭調直

軌道焊接后,如果軌道對接偏差尺寸較大,發生側彎或高低接頭,經打磨不能滿足檢驗標準時,需進行接頭焊后矯直。矯直可在熱態或冷態下進行,熱矯直穩定應高于600℃。

2.4 焊后接頭打磨

軌頂面及軌頭工作面用仿形打磨機打磨,軌底角、軌底面用手砂輪或角箱磨光及打磨。打磨后鋼軌接頭的平直度要符合技術規范的要求。要特別注意:應不斷移動打磨機具,每次打磨量不要太大,避免長時間打磨同一位置,導致局部過熱,產生缺陷。

2.5 焊后探傷

焊接接頭溫度降至常溫時方可探傷,每個焊接接頭必須經過磁粉探傷,焊接試驗段可采用靜壓和重錘進行檢驗,以檢驗整批軌道焊接工藝的合理性。探傷判廢的接頭必須鋸切重焊。

2.6 軌道狀態整理

當焊接工序全部完成并檢驗合格后,按有關標準進行軌道狀態整理,排列整齊,以備主梁安裝使用。

3 軌道焊接常見缺陷分析及處理

軌道對接后,經過磁粉探傷,發現部分軌道在軌道軌腰處有細微裂紋,部分裂紋較淺,經過打磨后可消除;部分裂紋較深,需將軌道接頭位置鋸掉后重新焊接。對接頭進行鋸切后觀察裂紋,裂紋只存在表面,沒有延展到內部,經分析為打磨形成的裂紋。鋼軌焊接的頂鍛階段是閃光焊機夾持兩根鋼軌縱向加力,將焊接端頭的液態金屬和過熱塑性金屬擠出、凸出鋼軌表面。推瘤刀再對鋼軌擠出部分進行切除,切除時,對鋼軌母材留有余量。為了獲得良好的外觀質量和平直度要求,必須用砂輪機進行打磨。手持砂輪長時間的用力打磨已經完全冷卻焊頭某個部位表面時,極易形成表層馬氏體組織并伴隨有微裂紋。通過對此焊頭檢驗分析,馬氏體白層的硬度值達到752 HV,而基體的硬度值僅為283 HV,在應力的作用下,裂紋進行擴展。

處理方法:1)軌道焊后打磨推凸余量,一個位置分多次進行打磨,避免一個位置長時間打磨過熱形成馬氏體;2)焊后對接頭位置用保溫棉進行保溫緩冷,避免接頭位置急冷產生裂紋;3)調整焊接參數,微調減少預閃、連續閃光時間,減少焊接總輸入熱量,降低軌道焊縫產生裂紋機率。

4 結語

閃光焊作為目前國內外最先進的高速鐵路軌道對接方式,其特點是焊接速度快,接頭質量穩定,自動化水平高,人為因素影響較小,焊接過程可監控和采集,焊接質量好,可通過焊接數據判定焊接質量優劣。文中將本設備運用于起重機產品的軌道焊接,現已投入于生產,已焊接多條產品軌道,運用于多個起重機產品上,軌道焊接無缺陷率在95%以上。本工藝的使用,對于提高起重機產品軌道焊接質量及效率具有重要的意義。