多功能搶險救援車調平系統設計及試驗研究*

王 恒 李金川 李 軍

1 徐州工程機械集團有限公司 徐州 221004 2 江蘇徐工工程機械研究院有限公司 徐州 221004 3 徐工集團高端工程機械智能制造國家重點實驗室 徐州 221004

0 引言

多功能搶險救援車集起重吊鉤、抓石器、救人平臺、液壓剪/擴張器、推土鏟、絞盤等多種機具于一體[1],主要用于災害現場救援以及救援道路疏通。其中,救人平臺功能尤其重要。平臺調平精度是衡量調平系統性能的重要指標,故設計合理的調平系統對多功能搶險救援車至關重要。

1 調平系統設計

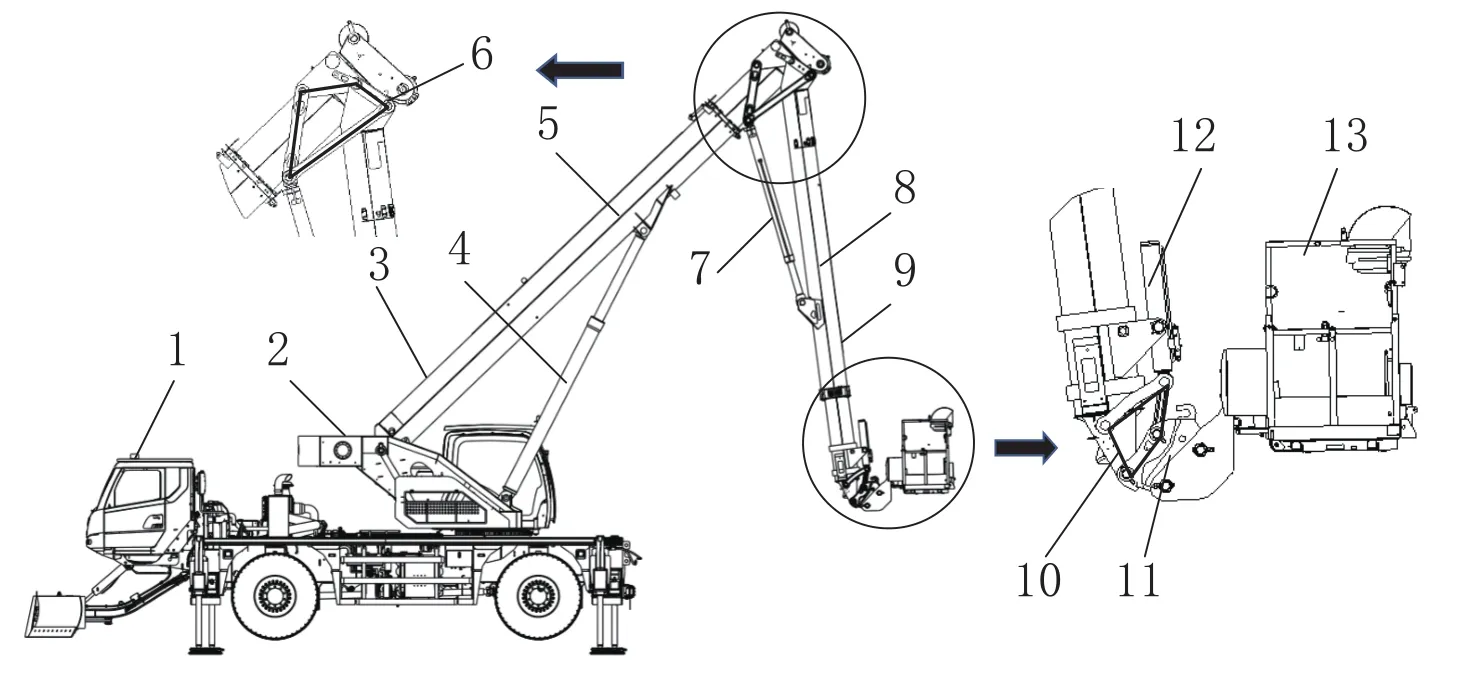

平臺調平的結構形式眾多[2-4],考慮到救人平臺和抓石器的互換性、整車高度、行駛重心高度等因素,多功能搶險救援車救人平臺工作臂采用圖1所示的混合式結構形式,主、副臂平行布置且均為一級伸縮臂,由連桿機構一和雙副變幅缸實現主、副臂展開與折疊,主、副臂平行布置且夾角范圍為0~180°[5]。當主變幅液壓缸或雙副變幅液壓缸動作時,救人平臺通過調平液壓缸和連桿機構二實現調平。救人平臺和副臂采用如圖1中所示的快速連接器連接,該連接器能同時實現抓石器的連接。

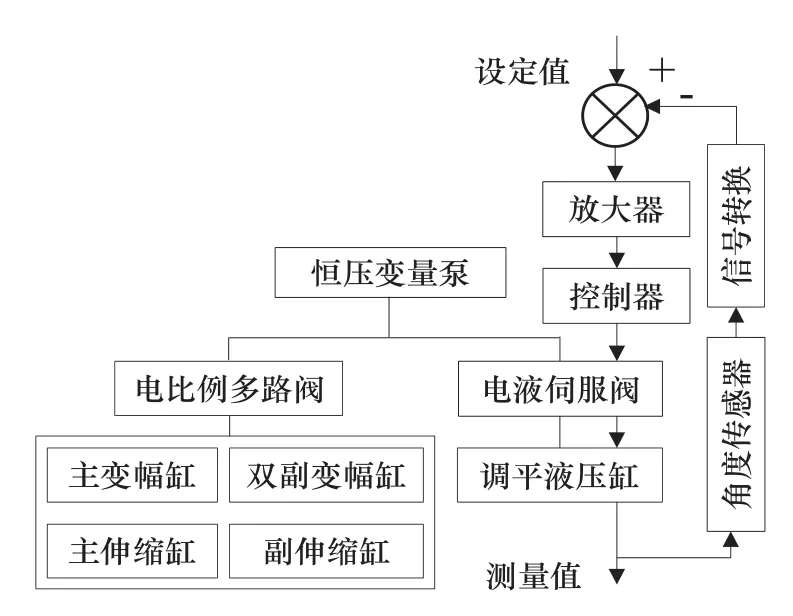

多功能搶險救援車液壓系統應同時滿足起重、救人平臺、抓取等多種不同作業模式的壓力和流量需求。起重作業要求效率高,系統流量大,平臺作業要求響應快[6]。因此,起重作業宜采用負載敏感系統,平臺應采用恒壓系統,調平液壓系統原理如圖2所示。動力源采用恒壓變量泵,多路閥每路內置定差減壓閥[7],當多路閥控制的任一液壓缸動作使平臺產生傾斜,引起角度傳感器變化超過設定值范圍時,信號經轉換、比較與放大后,控制器發出指令控制調平液壓缸動作實現自動調平,該過程為閉環控制。

調平采用具有雙增益特性曲線的高頻響伺服閥,在調平系統流量需求較大時響應快,閥內置位移傳感器,控制精度高于普通的電比例閥。伺服閥配套的放大器,具備三種增益調節旋鈕,可根據液壓缸的面積比調整增益系數,也具備微小信號的調節能力。由于救援過程中救人平臺和抓手需要頻繁更換,故電液伺服閥和調平控制箱安裝在平臺上,副臂臂頭僅提供進、回油路的快換接口,并且應選用能消除殘壓的快換接頭。

圖1 調平機構

圖2 調平液壓原理框圖

2 調平機構仿真分析

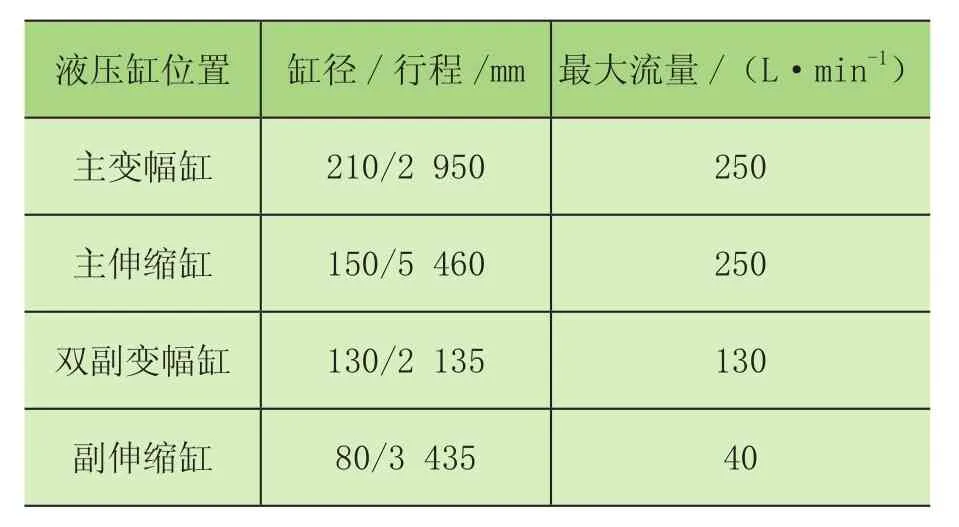

多功能搶險救援車最大起重能力為20 t,最大抓取能力為2 t,而平臺額定載重僅400 kg[8]。因此,各液壓缸最大載荷均不發生在救人平臺工況。根據起重和抓取工況時液壓缸的鉸點布置和受力分析[5],結合機械設計手冊,計算得出各液壓缸的參數如表1所示。表1中液壓缸最大流量以不低于同噸位起重機性能為依據選取。

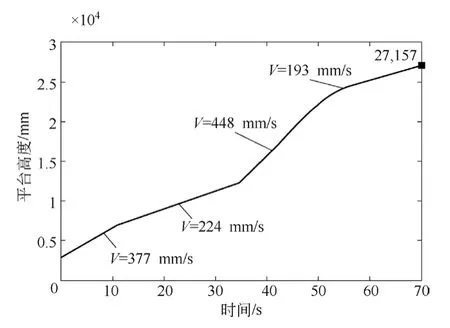

使用ProE建立多功能搶險救援車的三維模型,對各部件按實際關系進行約束,對各液壓缸添加伺服電動機,分別定義各電機的速度為各液壓缸最大流量下對應的線速度。根據GB/T 9465—2018《高空作業車》中最大工作平臺高度的定義,定義平臺站立地面某一點的位置在垂直方向的分量為測量對象。初始條件主臂仰角45°,主、副臂夾角55°,按主變幅起→主臂伸→副變幅起→副臂伸的運動路線對平臺運動進行運動仿真,直至主臂仰角79°,主副臂夾角180°,結果如圖3所示。圖3中平臺最大工作高度為27.2 m,副變幅起過程中平臺上升速度最大,計算得出其值為0.45 m/s,超過GB/T 9465—2018《高空作業車》中規定的平臺起升、下降速度不大于0.4 m/s的要求,需要將雙副變幅缸電比例控制閥的電流限制在最大值的85%,以保證平臺起升速度滿足以上標準。

表1 液壓缸參數

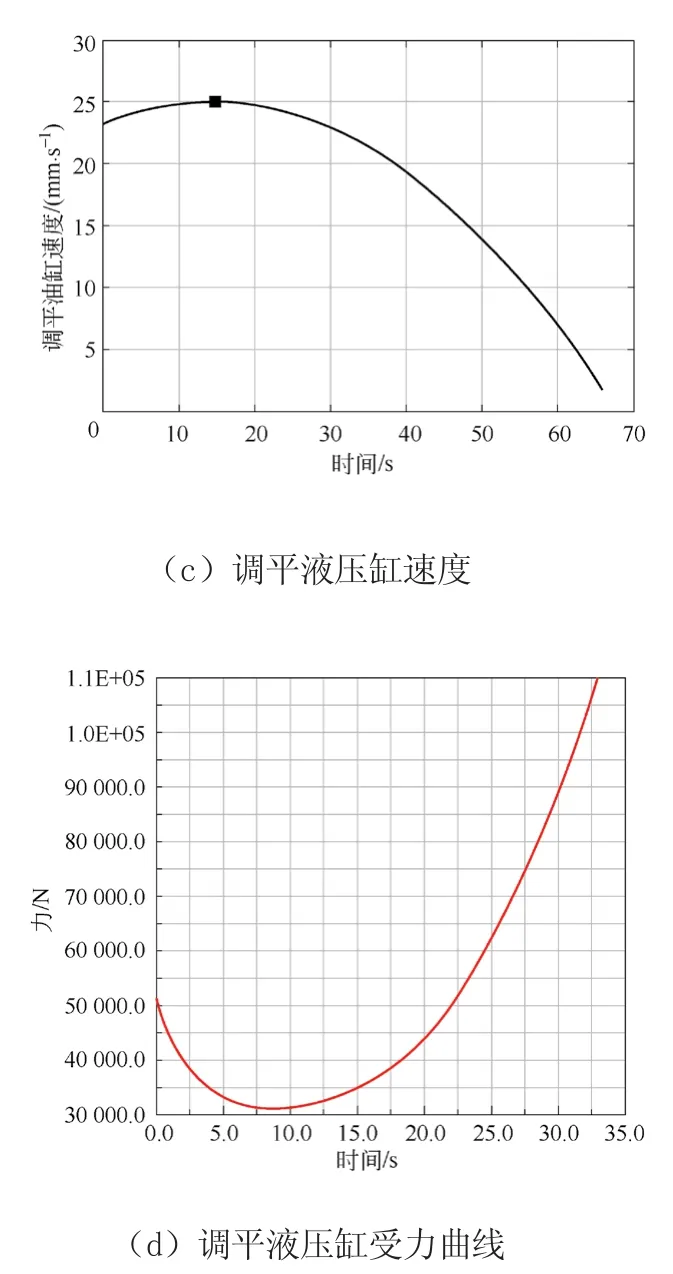

將模型導入ADAMS,將運動狀態一致的模型合并,然后添加運動副,最后對平臺施加400 kg重力負載,如圖4a所示。理論上各伸縮液壓缸動作并不會引起平臺角度的傾斜,因此只對主、副臂變幅工況進行仿真。在添加運動副時,應先給平臺添加與地面的平行副,仿真得到調平液壓缸的行程曲線,如圖4b,再將曲線擬合成調平液壓缸的運動函數,如圖4c,然后進行調平仿真,得到調平液壓缸的受力曲線,如圖4d。由圖4d可知,調平液壓缸的最大受力為1.1×105N,在此基礎上參照起重機取1.3倍的系數,設定調平液壓缸額定工作壓力22 MPa,根據機械設計手冊,計算得出調平液壓缸缸徑、桿徑分別為110 mm、60 mm。由圖4c可知,調平液壓缸的最大速度為25 mm/s,由缸筒直徑計算得液壓缸所需最大流量為14.2 L/min,調平伺服閥最大流量設定為40 L/min。

圖3 平臺高度曲線

圖4 調平頭液壓缸仿真

考慮到平臺上升和下降過程中,調平液壓缸大小腔均存在負載工況,因此需要在液壓缸大小腔加平衡閥。選用的平衡閥先導比為4.5:1,設定壓力為30 MPa的CBBD-LJN半節流型平衡閥,該閥芯相較于標準閥芯,流量對控制壓力的敏感度低,因此負載運動速度比標準閥芯相對平穩[7]。

3 試驗研究

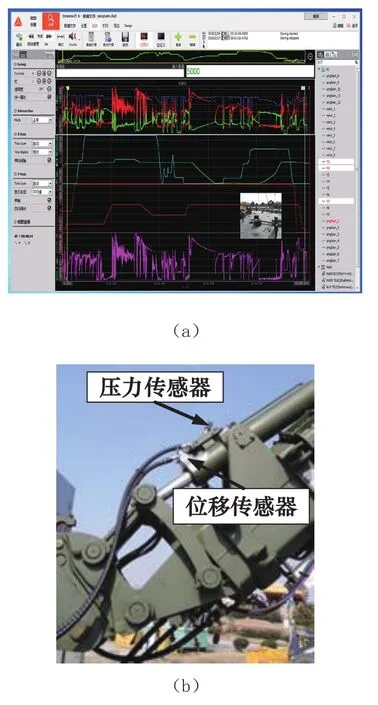

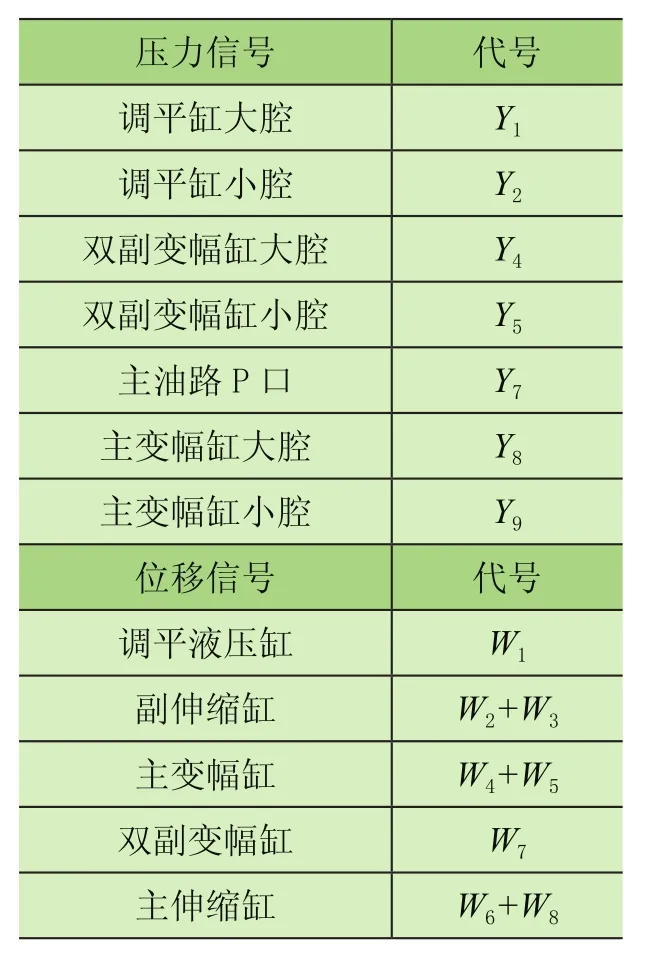

試驗采用2臺德維創16通道數據采集儀,兩臺數采儀之間采用同步線連接,數據采集及分析采用德維創軟件,如圖5a所示,數據采集過程中實時采集視頻信號,以備后期數據分析查閱。理論上各伸縮液壓缸動作并不會引起平臺角度的傾斜,且數采儀通道有限,故本次試驗不采集伸縮缸壓力信號。設置采樣頻率為5 000 Hz,測試對象分別為各變幅液壓缸壓力和位移,壓力和位移傳感器位置如表2所示,其中調平液壓缸壓力和位移傳感器布置如圖5b所示。

圖5 數據采集、分析及調平液壓缸測點

表2 壓力及位移信號位置

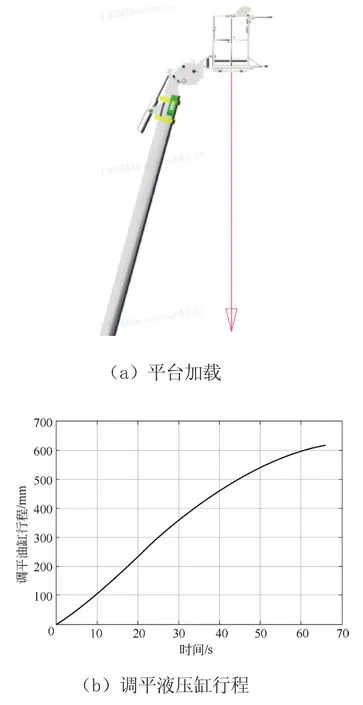

試驗加載宜采用方形標準砝碼,并將砝碼置于平臺內部,本實驗由于條件限制,采用圖6所示的圓形標準砝碼400 kg加載。此操作屬登高車的應急操作,由于砝碼懸掛于平臺下方的吊耳處,因此平臺下方嚴禁站人并設置安全警戒線,并應嚴格限制液壓缸運動速度。試驗應嚴格按照作業平臺的安全工作范圍進行,并且當平臺到達安全限界時,控制系統自動停止平臺動作的功能應調試完畢。

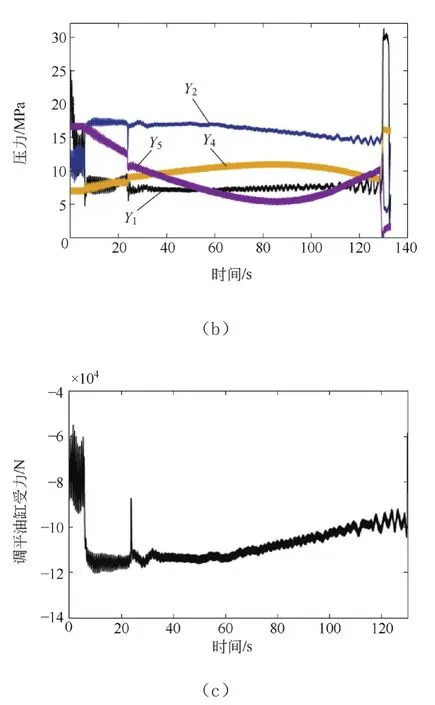

當初始狀態主臂角度為65°,主副臂夾角為45°,主、副臂均處于全伸狀態,副臂變幅起升至最大幅度,即主副臂夾角為180°,測試結果見圖7。圖7a表明雙副變幅缸勻速運動,速度為13.6 mm/s,由雙變幅缸無桿腔面積計算得出雙副變幅缸進油流量為22 L/min,同理計算得出調平液壓缸進油平均流量為2.5 L/min。圖7b表明副變幅起升過程中,調平液壓缸大腔最大壓力約為8 MPa,小腔最大壓力約為16 MPa。調平液壓缸受力由公式 F1= -π/4×(1102-602)·Y2求得。由圖7c可知該過程中最大受力約為-1.16×105N,液壓缸受拉。

圖6 平臺加載

圖7 副變幅起測試結果及分析

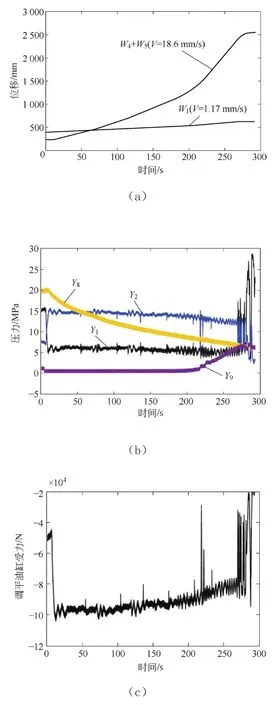

當初始狀態主臂角度2.5°,主副臂夾角180°,副臂全伸,主臂伸4 m,主臂變幅起升至68°,測試結果如圖8。圖8a表明主變幅缸在218 s處有速度突變,突變是由于操作手手柄位置抖動產生的,此后速度增大至18.6 mm/s后勻速,由主變幅缸無桿腔面積計算得出主變幅缸進油流量為39 L/min,同理計算得到該時間段調平液壓缸進油平均流量僅為0.67 L/min。圖8b表明主變幅起升過程中,調平液壓缸大腔最大壓力約為6.5 MPa,小腔最大壓力約為14 MPa。調平液壓缸受力求得如圖8c,由圖可知該過程中最大受力約為-1.03×105N,液壓缸受拉。

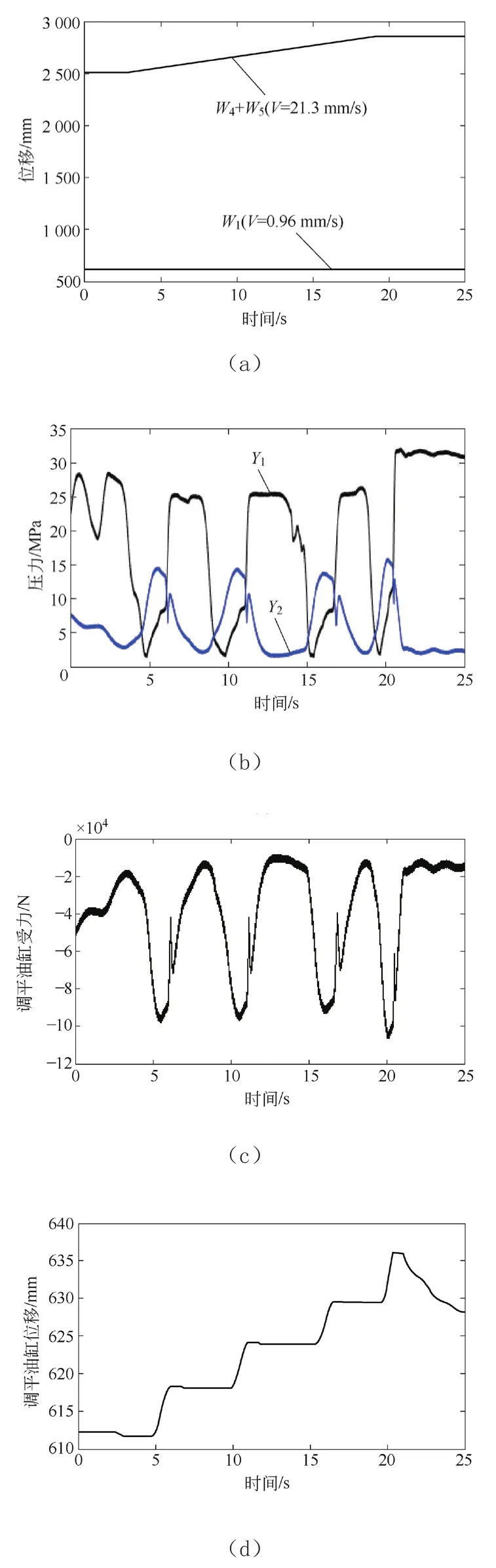

當初始狀態主臂角度為67°,主副臂夾角為180°,主、副臂均處于全伸狀態,主臂變幅起升至79°,測試結果如圖9所示。圖9a表明主變幅缸勻速運動,速度為21.3 mm/s,由主變幅缸無桿腔面積計算得出主變幅缸進油流量為44.3 L/min,同理計算得出調平液壓缸進油平均流量為0.6 L/min。該起升過程中調平液壓缸壓力出現了周期性波動,如圖9b所示,調平液壓缸受力出現周期性波動,造成壓力波動的原因可能是液壓缸摩擦力波動引起的。將圖9a調平液壓缸曲線放大如圖9d,可見調平液壓缸位移曲線呈階梯形,出現了爬行現象。結合圖8可知,調平液壓缸出現爬行的速度臨界點在0.96~1.17 mm/s之間。

圖8 主臂變幅起測試結果及分析

圖9 主臂變幅起測試結果及分析

4 結論

1)通過試驗研究表明,主、副臂變幅起升過程中,調平液壓缸始終受拉,最大拉力1.16×105N,與仿真分析結果偏差+5.5%,驗證了設計的正確性。

2)主臂角度由67°變幅至79°時,調平液壓缸出現了爬行現象,調平液壓缸出現爬行的速度臨界點在0.96~1.17 mm/s之間。爬行現象影響調平的平穩性和響應特性,故應進一步對平臺的調平性能進行深入試驗研究,采取措施消除爬行現象。