斜楔沖孔模結(jié)構(gòu)優(yōu)化及強(qiáng)度分析

孫 理,董瀚文

(一汽解放汽車有限公司,吉林長春 130011)

1 引言

傳統(tǒng)的斜楔模具結(jié)構(gòu)中,部分制件由于斜楔沖孔結(jié)構(gòu)的限制,以及沖壓件的尺寸限制,無法實(shí)現(xiàn)制件翼面左、右兩孔一次沖完,一般在一序上分兩次沖孔。但這種結(jié)構(gòu)生產(chǎn)時(shí)廢料是否堵塞不便于查看,導(dǎo)致廢料是否堵塞這信息不清楚;凹模左右部分的結(jié)構(gòu)受到單側(cè)的側(cè)向力,導(dǎo)致模具結(jié)構(gòu)強(qiáng)度低,引發(fā)凹模鑲塊容易破碎的問題。本文就一種斜楔的模具結(jié)構(gòu)的優(yōu)化過程和強(qiáng)度分析進(jìn)行了闡述。

2 制件介紹

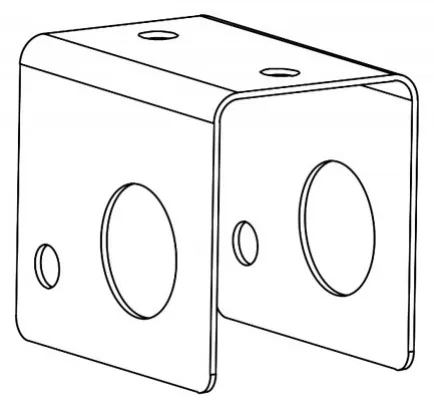

制件長、寬、高輪廓為70×56×80mm,材料牌號為st12,料厚1.5mm,如圖1所示。

該制件左右兩側(cè)的大孔直徑為φ31mm,且兩孔的裝配結(jié)構(gòu)需要穿過一根直徑φ30mm的圓管,最后形成焊接總成,因此兩孔對同軸度有要求。如果兩孔在落料沖孔工序中加工,成形后孔的位置度和同軸度難以滿足后續(xù)工藝需求,為保證制件質(zhì)量,該制件的沖壓工藝設(shè)計(jì)為落料沖孔-成形-斜楔沖孔。

圖1 產(chǎn)品圖

3 模具方案設(shè)計(jì)

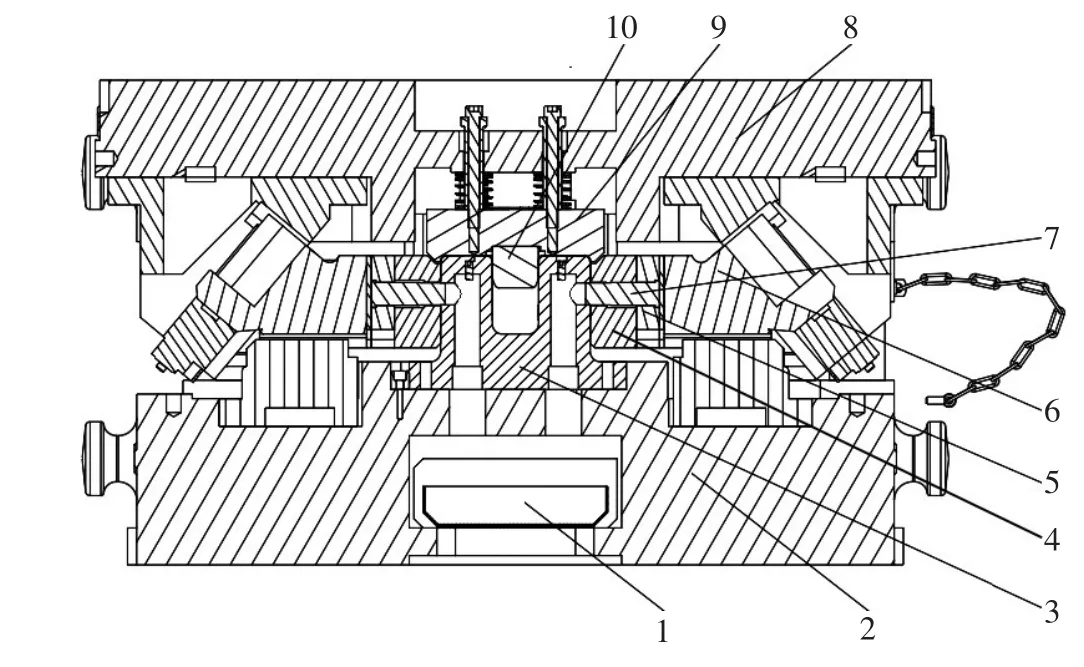

根據(jù)工藝與沖裁力及模具尺寸預(yù)估,結(jié)合生產(chǎn)車間的設(shè)備資源,該工序使用設(shè)備為400t單點(diǎn)機(jī)械壓力機(jī)。第一次設(shè)計(jì)模具結(jié)構(gòu)如圖2所示,模具主要由上下底板、壓料板、左右斜楔、凹模鑲塊、凸模等零件組成。

圖2 模具的正視截面圖

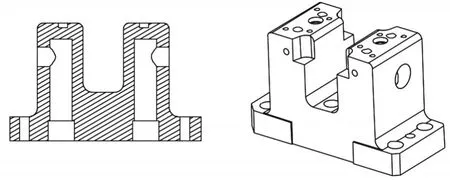

模具尺寸900×760×525mm,左右兩側(cè)的圓孔分2次在同一工序中加工。凹模結(jié)構(gòu)為傳統(tǒng)的整體式結(jié)構(gòu),在上模向下運(yùn)動(dòng)的過程中,凹模對應(yīng)的上模中部有擋塊,用以平衡左右兩側(cè)的受力。凹模鑲塊內(nèi)部有廢料斷屑器,將廢料滑落方向由水平方向改為垂直落下,如圖3所示。

圖3 原凹模的正視截面圖與軸視圖

4 故障分析

沖壓件在模具投產(chǎn)進(jìn)入小批量階段后,生產(chǎn)總量達(dá)到4,000件左右時(shí),凹模鑲塊破碎,導(dǎo)致模具無法正常使用。經(jīng)過分析,鑲塊破碎原因有:①鑲塊結(jié)構(gòu)中間沒有窺視孔,廢料是否堵塞難以察覺;②雖然上模中部有檔塊,但凹模左右部分受力沒有完全抵消,導(dǎo)致凹模強(qiáng)度不足;③廢料在潤滑油的粘接下,不容易分離,廢料扣接粘連,堵塞在廢料孔中。在沖擊載荷的作用下,凹模鑲塊破碎,如圖4所示。

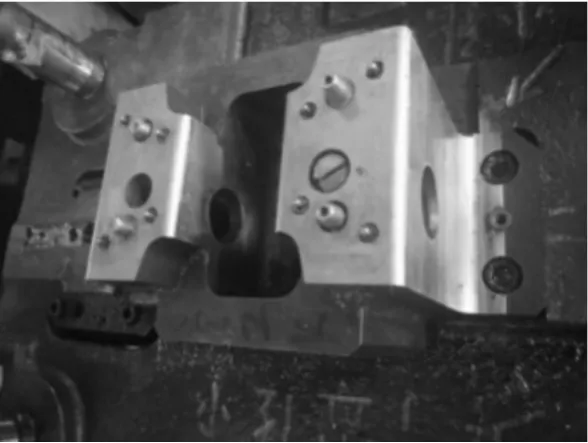

圖4 破碎的凹模實(shí)物

5 解決措施

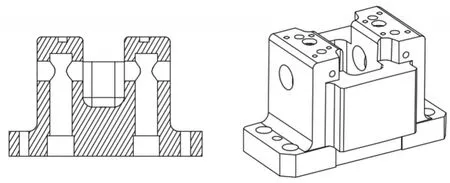

針對鑲塊破碎的可能原因,制定以下措施:①凹模鑲塊結(jié)構(gòu)中部左右側(cè)增加窺視孔,隨時(shí)查看廢料是否堵塞;②鑲塊前后增加環(huán)形結(jié)構(gòu),使得鑲塊在沖壓時(shí)左右側(cè)平衡抵消鑲塊的受力;③廢料盒中增加左右格擋,能確定哪側(cè)廢料堵塞;④減少前工序的拉延油的涂抹次數(shù),在工藝文件中規(guī)定適當(dāng)?shù)亩~。改進(jìn)后的方案利用現(xiàn)有模具,不改變原有模具尺寸,只需更換模具的凹模鑲塊即可,如圖5、圖6所示。目前該模具已投入使用1年8個(gè)月,月均產(chǎn)600件以上,鑲塊運(yùn)行平穩(wěn),改進(jìn)后的方案驗(yàn)證有效。

6 模具結(jié)構(gòu)強(qiáng)度分析

沖壓模具的設(shè)計(jì)主要依靠行業(yè)的標(biāo)準(zhǔn)或規(guī)范,以及設(shè)計(jì)者的經(jīng)驗(yàn)。對于設(shè)計(jì)效果的分析驗(yàn)證,在生產(chǎn)前期難以精確獲得模具的變形和受力情況[1],往往通過實(shí)物效果來驗(yàn)證,而CAE為這難題提供了工具。

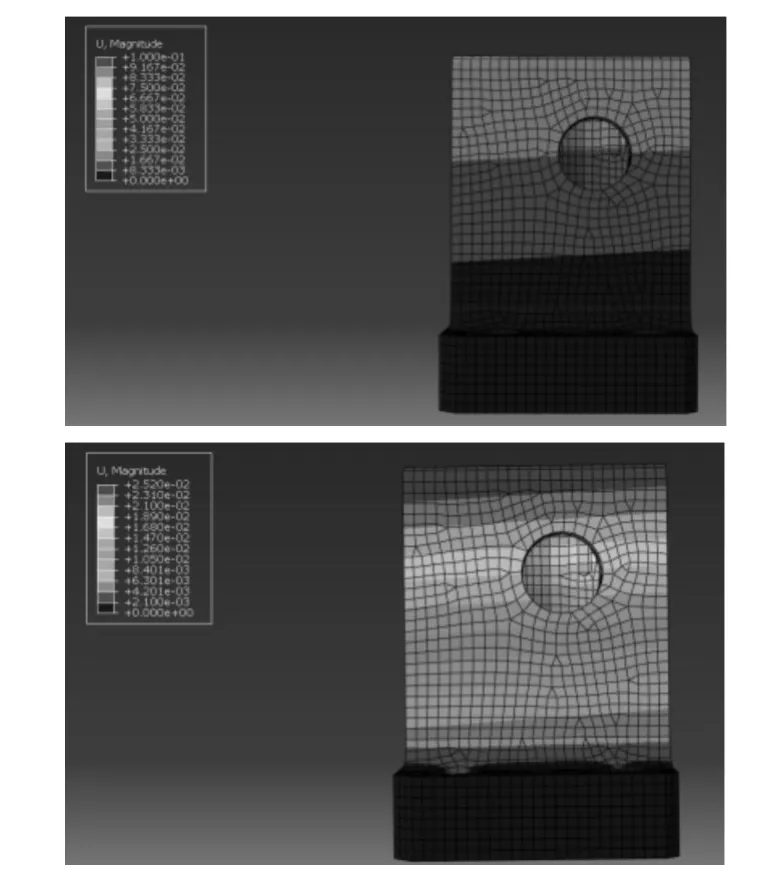

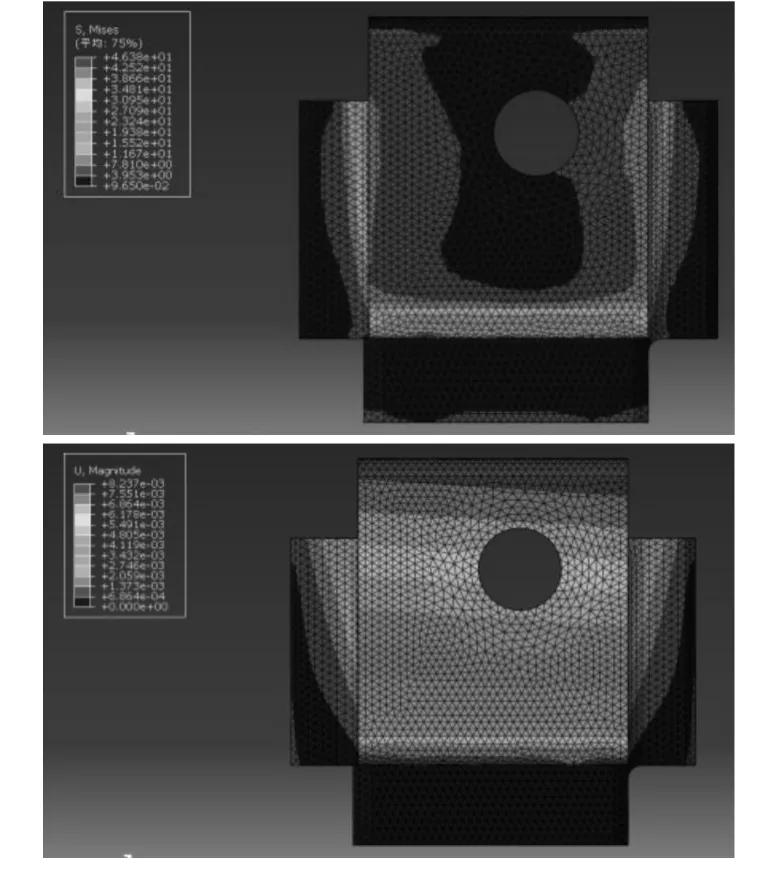

根據(jù)計(jì)算模具的沖裁力和壓料力,模具鑲塊兩側(cè)承受的載荷為53,043N。對模具結(jié)構(gòu)的強(qiáng)度進(jìn)行數(shù)值分析,根據(jù)模擬分析結(jié)果顯示,改進(jìn)前的載荷集中在沖孔附近,改進(jìn)后的載荷較為均勻分散,且沖孔附近的載荷低于改進(jìn)前,如圖7、圖8所示;在載荷的作用下改進(jìn)前的鑲塊的最大變形量為0.0252mm,改進(jìn)后鑲塊的最大變形量為0.00827mm,變形量降低67.1%。改進(jìn)后的結(jié)構(gòu)載荷承載分布與抵抗變形的能力均優(yōu)于初始設(shè)計(jì),綜合實(shí)際運(yùn)用效果,證明改進(jìn)有效。

圖5 改進(jìn)后凹模的正視截面圖與軸視圖

圖6 改進(jìn)后凹模實(shí)物圖

圖7 改進(jìn)前的凹模鑲塊應(yīng)力與應(yīng)變云圖

圖8 改進(jìn)后凹模鑲塊的應(yīng)力與應(yīng)變云圖

7 結(jié)論

(1)改進(jìn)后的環(huán)形鑲塊結(jié)構(gòu)由于能平衡左右兩側(cè)的受力,提升鑲塊的強(qiáng)度,對生產(chǎn)保障、降低備件維修費(fèi)用等方面均有積極意義,已推廣應(yīng)用。

(2)有限元分析這一工具可以對模具結(jié)構(gòu)進(jìn)行優(yōu)化和設(shè)計(jì)指導(dǎo),運(yùn)用于沖壓件的生產(chǎn)流程,可以提高生產(chǎn)的質(zhì)量與效率。