驅動軸三階激勵下的某純電動車低頻抖動研究

譚雨點,丁潤江,林新峰

(241000 安徽省 蕪湖市 奇瑞新能源汽車股份有限公司)

0 引言

隨著新能源汽車行業的快速崛起,純電動車以節能環保為主要特點也備受關注。純電動汽車在提升動力性、經濟性等性能的同時,也需要努力改善整車NVH 性能。相對傳統車而言,純電動汽車由于用電機代替了發動機,提升整車舒適性,但也使得發動機的“遮蔽效應”消失,使得原來可以接受的低頻抖動特別明顯,甚至在某些工況下使人無法接受。整車低頻抖動不僅容易引起駕駛員的不舒適感,而且會造成零部件振動過大,壽命降低,因此整車低頻抖動問題的研究與優化有較大的實際意義。

前置前驅純電動車驅動軸通過萬向節將動力傳遞到驅動輪,且在全油門加速工況時,車身被傳動軸激勵,如果萬向節選擇及布置角度不合適,極易導致地板低頻抖動。根據ISO 2631,車身低頻抖動常見頻率范圍為8~30 Hz。抖動峰值頻率在8~30 Hz 時乘客對這種傳動軸激勵的低頻振動將異常敏感。Manchi[1]介紹了變速箱輸出軸連接傳動軸輸出的激勵與發動機剛體模態耦合時出現明顯抖動,通過更換潤滑脂解決該問題;羅軼超[2]通過分析低頻抖動由于萬向節附加彎矩導致,通過理論分析和實車調教提出有效優化措施解決低頻抖動問題。Yuanfeng X[3]根據ODS 和模態分析,確定低頻抖動是由于產生的附加彎矩與后橋剛體模態耦合導致。目前的研究主要都是針對傳統汽油車低頻抖動問題,而純電動汽車低頻抖動的研究目前還沒有。本文針對某自主品牌純電動汽車急加速過程產生的低頻抖動問題,通過主觀評價及NVH 測試方法分析抖動階次特征,然后通過傳遞路徑分析方法和動力總成模態分析,揭示急加速低頻抖動產生機理,確定由萬向節產生的附加彎矩產生的激勵與動力總成固有頻率共振產生低頻抖動的激勵源。通過對附加彎矩理論分析,提出優化措施并進行試驗驗證。

1 整車急加速低頻抖動診斷

1.1 問題描述

某自主品牌純電動汽車,在樣車試制階段,主觀評價在整車WOT(全油門加速)工況下車速在40~50 km/h 時地板出現異常抖動,主觀評價后工程師認為無法接受,必須采取有效措施減小或消除該抖動,提高整車NVH 性能水平。

1.2 道路測試

為了查找問題原因,對該問題樣車進行客觀測試,在駕駛員地板布置PCB 三軸向振動加速度傳感器,運用LMS 公司Test.Lab 測試軟件,采用Signature Testing-Advanced 對整車進行振動測試,采樣頻率帶寬為3 200 Hz,頻率分辨率為1 Hz,在試驗要求的平坦道路上進行全油門急加速工況路試試驗。由地板瀑布圖(圖1)可知,地板出現明顯0.33 階次振動,且當電機轉速在3 000~4 200 r/min 時振動較明顯,對應振動頻率為16.5~23.1 Hz,與主觀評價抖動車速一致。

圖1 地板Y 向振動瀑布圖Fig.1 Y-direction vibration waterfall of floor

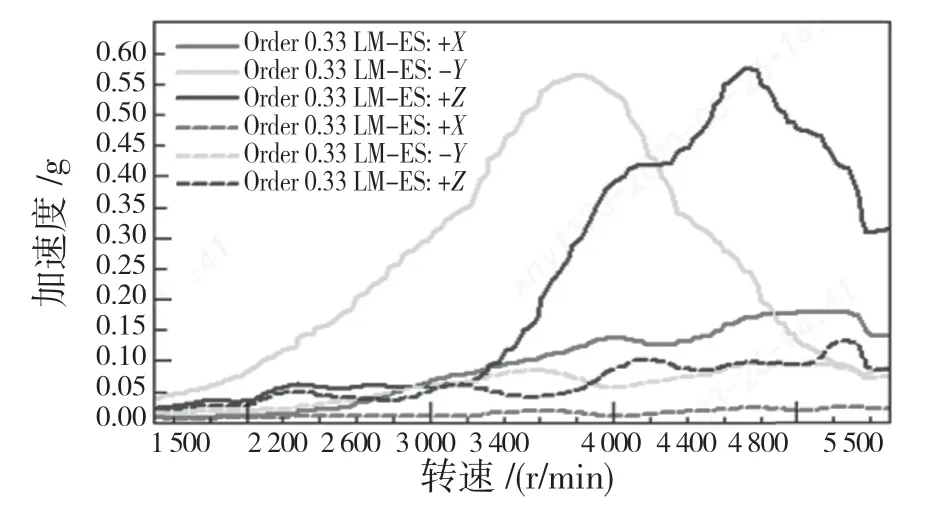

由圖2 可知,0.33 階次Y 向振動加速度為引起整車低頻抖動主要原因,故對該0.33 階振動激勵源進行排查,降低或消除整車急加速低頻抖動。

圖2 地板0.33 階振動加速度階次切片圖Fig.2 Slice chart of 0.33 order vibration acceleration of floor

2 低頻抖動原因分析

2.1 低頻抖動傳遞路徑分析

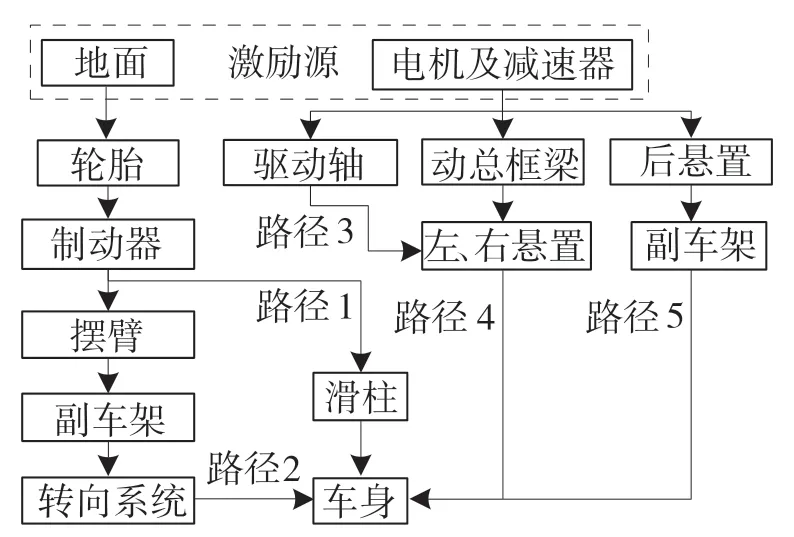

為了排查低頻抖動激勵源,對整車振動傳遞路徑進行分析。目前整車振動問題主要采用“源-路徑-響應”的分析模型,得到如圖3 所示振動傳遞路徑。由于勻速與緩加速無低頻抖動現象,故排除地面激勵,主要排查路徑3、路徑4、路徑5 的傳遞過程,關注動力總成輸出驅動軸3 階激勵。可以推測出是傳動軸附加彎矩激勵,主要原因可能懸置系統參數匹配出現問題,傳遞過程衰減效果不足而引起地板振動,或者激勵源經傳動軸產生附加彎矩過大,產生異常振動傳至車身。

圖3 振動傳遞路徑Fig.3 Vibration transmission path

測試動力總成及左、右、后懸置系統主動端(ES)加速度、被動端(BS)加速度,電機轉速在1 500~5 500 r/min,對比整車懸置系統主動端與被動端傳動軸三階振動加速度,整車懸置系統主動端、被動端振動情況如圖4 所示。由圖4 可知,整車懸置系統主動端振動加速度在電機轉速3 000~4 200 r/min 有明顯振動峰值,對應傳動軸三階激勵振動頻率為16.5~23.1 Hz,而懸置被動端振動加速度有明顯衰減,所以激勵傳遞到車身原因與懸置系統衰減不足無關。因此,可知引起振動的原因為傳動軸三階激勵引發車身低頻抖動。

圖4 懸置總成主動、被動振動加速度Fig.4 Active and passive vibration acceleration of suspension assembly

2.2 驅動軸三階激勵原因分析

通過傳遞路徑及路試試驗分析,得出0.33階激勵源是驅動軸的三階激勵的結論,經排查由驅動軸內的三軸銷萬向節旋轉產生,因此對三軸銷萬向節內部產生附加彎矩進行分析。一般等速萬向節扭矩傳遞過程產生如圖5 所示。

圖5 萬向節結構簡圖Fig.5 Structure diagram of universal joint

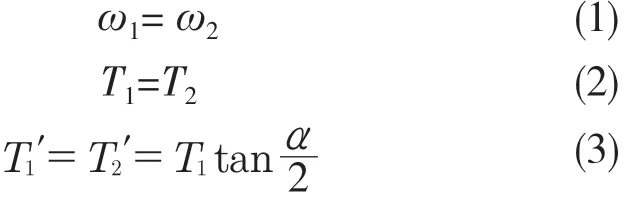

根據等速萬向節傳遞特性[4]:

式中:ω1——輸入轉速;ω2——輸出轉速;T1——輸入扭矩;T2——輸出扭矩;T1',T2'——附加彎矩;α——傳動軸之間的擺角。

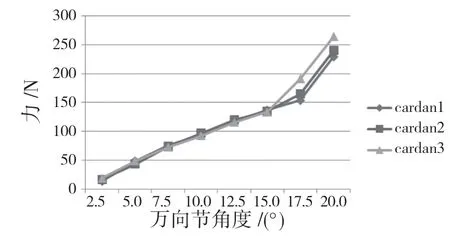

三軸銷萬向節作為等速萬向節符合上述特征,且三軸銷萬向節附加彎矩的產生機理與電機輸出扭矩峰值及萬向節角度相關,因此可知驅動軸3 階激勵源是由萬向節附加彎矩過大產生。并且,由上試驗得出該驅動軸的3 階激勵主要貢獻為Y 向振動,根據萬向節角度與軸銷軸向力直接相關理論分析[5],因此通過臺架試驗對傳動軸角度與軸向力關系進行試驗,結果如圖6 所示。軸向派生力隨著節角增大而增大,且15°后軸向力產生突變,因此可知地板Y 向振動由于附加彎矩增大導致萬向節軸向力過大引起。

圖6 萬向節角度與軸向派生力關系Fig.6 Relationship between universal joint angle and axial force

2.3 動力總成及傳動系統固有特性分析

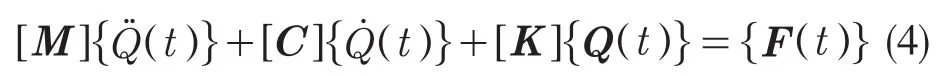

該動力總成由三項異步感應電機、減速器和差速器組成,其中差速器和減速器集成在一起,動力總成與懸置原件構成動力總成懸置系統,其固有頻率通常在50 Hz 以下,相比動力總成自身模態差異較大,因此,分析動力總成懸置模態將動力總成簡化為六自由度剛體模型,將懸置系統簡化為3 向正交彈簧模型。根據振動理論建立動力總成懸置系統的振動微分方程為

式中:[M]——質量矩陣;[C]——阻尼矩陣;[K]——剛度矩陣;{Q(t)}——廣義坐標向量;{F(t)}——廣義力向量。

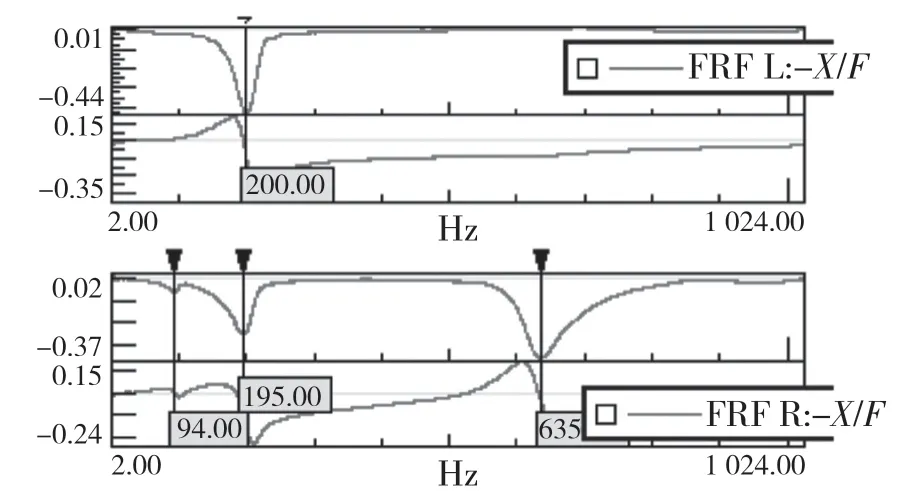

在實車整車約束狀態下,通過試驗模態分析方法測試動力傳動系統模態陣型。圖7 所示是傳動軸的模態試驗結果。

圖7 驅動軸模態Fig.7 Drive shaft mode

頻率響應函數在2~1 024 Hz 頻率范圍內,左側傳動軸在200 Hz 出現峰值,右側傳動軸(加動力吸振器)分別在94,195,635 Hz 出現峰值。動力總成剛體模態及陣型如表1 所示。

表1 動力總成剛體模態Tab.1 Rigid body mode of power assembly

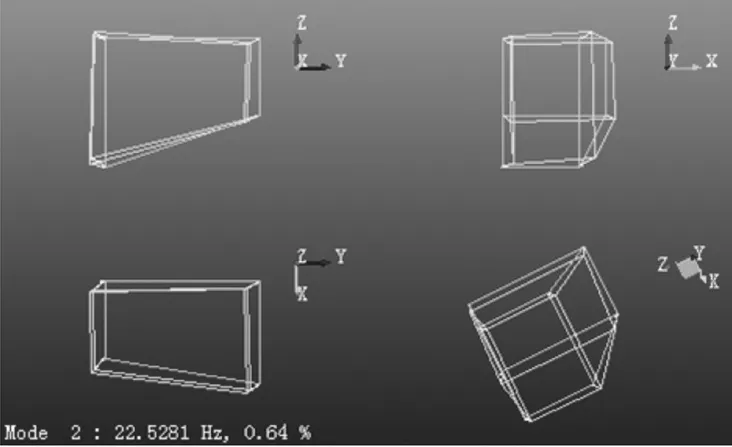

在急加速產生抖動的過程中,驅動軸轉速范圍是990~1 386 r/min,附加彎曲波動頻率為16.5~23.1 Hz,又因為主要是Y 向振動,與動力總成2階模態陣型耦合。2階模態陣型如圖8所示。

圖8 動力總成2 階模態陣型Fig.8 Second-order mode array of power assembly

綜上可知,整車低頻抖動原因為附加彎矩過大導致Y 向軸向力激勵頻率與動力總成剛體2 階模態耦合,導致萬向節角增大,軸向力增大,引起車身地板抖動。

3 整車低頻抖動優化措施驗證

由前文分析可知,驅動軸三階激勵頻率是通過三軸銷萬向節附加彎矩過大產生,因此要降低或消除低頻抖動,需采用萬向節傳動角度及電機輸出扭矩等優化措施,并通過采取合理的措施進行整車試驗驗證。

3.1 抑制低頻抖動優化措施

理論分析可知,應降低附加彎矩產生的激勵或降低萬向節傳動角度及電機的輸出扭矩峰值,由于電機的輸出扭矩峰值直接影響整車動力性,不能進行改變,而減小傳動軸角度需要調整動力總成或懸架高度,但動力總成連接在框梁及車身上高度無法進行調整,因此僅能調整懸架高度。

3.2 優化措施實車驗證

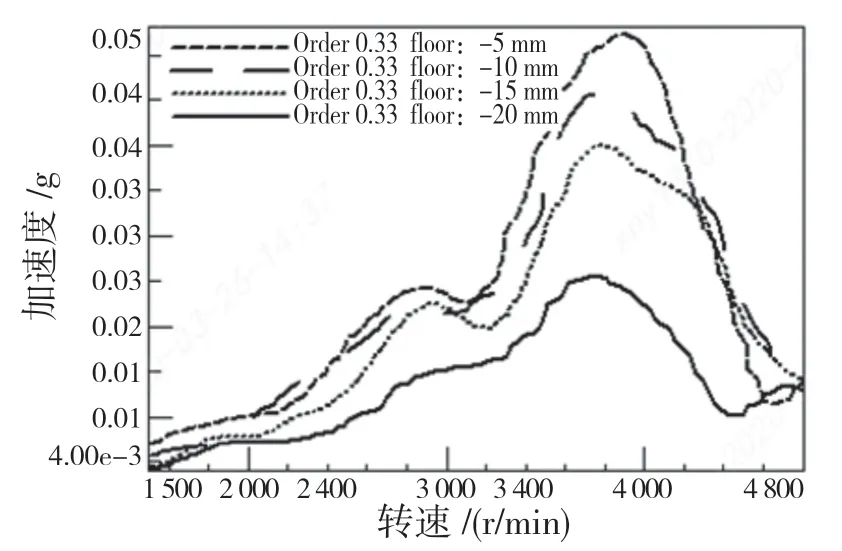

根據上述分析,萬向節初始角越小,附加彎矩也越小,但要優化整車NVH 性能且不影響整車通過性及其它性能,根據分析,懸架高度極限僅能降20 mm,因此分別根據下降不同懸架高度進行裝車試驗驗證,并進行主觀評價及客觀測試,測試結果如圖9 所示。評價結果如表2 所示。圖10 為懸架高度下調20 mm 后的0.33 階Y 向振動瀑布圖。

圖9 0.33 階地板階次振動加速度Fig.9 0.33-order vibration acceleration of floor

表2 懸架高度調整方案Tab.2 Suspension height adjustment scheme

圖10 地板Y 向振動瀑布圖Fig.10 Y-direction vibration waterfall of floor

可以看出,相對初始狀態出現明顯下降。隨著懸架高度減小,地板0.33 階次振動加速度由初始0.065 g 降為0.025 g,振動量下降160%,主觀評價急加速過程中地板無明顯抖動,舒適性良好。

4 結論

針對某純電動汽車開發過程中出現的加速度地板低頻抖動問題,本文首先進行主觀評價與客觀測試,發現地板低頻抖動問題,然后對低頻抖動傳遞路徑進行排查,結合模態試驗及理論分析,得出地板抖動是三軸銷萬向節附加彎矩產生的激勵頻率與動力總成Y 向平動模態共振引起。通過減小萬向節初始角度解決該車身低頻抖動,極大地提高了乘坐舒適性,研究結果可以對新能源車型開發過程中產生低頻抖動問題提供重要參考價值。