新型籠套式煅后焦余熱回收換熱器傳熱性能數值模擬

唐文捷,龔思茹,李 軍,楊開敏,,張修霖,毛煜東

(1.山東建筑大學 熱能工程學院,山東 濟南 250101;2.索通股份發展有限公司,山東 德州 251500)

煅后焦為制作電解鋁用炭素陽極、石墨等的核心材料,由石油焦在罐式煅燒爐中經高溫熱加工得到,高溫的爐料溫度高達1000 ℃以上,需在煅燒爐底部被冷卻降溫后排出[1-2]。目前在行業中普遍應用的冷卻裝置為水冷夾套,此方式大多采用開式循環,不僅容易造成水資源和余熱資源的浪費,而且存在冷卻效率低、爐料溫度分布不均勻、熱回收率低、易出紅焦等缺點[3-4]。

為更好的了解煅后焦水冷夾套的工作性能,不少科研工作者通過借助計算機對其運行過程進行仿真模擬。肖紅俊等[5-7]使用有限元軟件FLUENT對罐式煅燒爐水冷夾套進行三維數值模擬,得到了水冷夾套的溫度場及速度場。宋坤卿[8]利用FLUENT軟件對水冷夾套的流動與傳熱進行分析,并提出對水套的水側加入導流板和焦側中心加設換熱管的改進方案。Yagi等人[9]在研究中,主要考慮了高溫固體與換熱壁之間的傳熱過程,提出了能描述填充床中高溫顆粒傳熱機理的有效熱導率理論公式。Hou Q等人[10-11]采用 CFD-DEM 耦合的方式,研究了顆粒的粒徑大小和排管形式對流化床中高溫顆粒傳熱的影響,結果表明對粒徑小的顆粒而言導熱影響較大,而對粒徑大的顆粒,對流換熱占優。

高溫煅后焦出爐時攜帶的熱量占煅燒過程總輸出熱量的24.37%,回收這部分熱量對提升企業能源利用效率,實現節能減排具有重大意義[12]。部分學者嘗試提出新型的余熱換熱器結構,以達到高效回收余熱的目的。鄒立臣等[13-14]提出并研究了內外組合型的煅后焦余熱回收換熱器,其外部換熱器為換熱管加膜式壁結構,內部換熱器為換熱管,并在換熱管上添加翅片,提高了換熱性能。Zheng B等[15]研究由一級換熱器和二級換熱器兩部分構成的煅后焦余熱回收換熱器,其中一級換熱器生產飽和蒸汽,二級換熱器生產熱水,促進了煅后焦余熱的梯級、高效利用。

因此,目前關于煅后焦傳統水冷夾套的研究主要是對其運行規律進行總結,并指出水套運行存在的弊端,而對煅后焦余熱回收的研究相對較少。部分學者提出的水冷夾套的優化改造方案,均為局部細節的調整,并不能解決冷卻水在高溫固體外圍布置造成的均溫性差和換熱效率低的問題。

本文提出了圓筒狀的新型籠套式煅后焦余熱回收換熱器,并通過對其進行數值模擬,分析水冷夾套和新型換熱器水側和煅后焦側的溫度演變規律,對比兩換熱器的換熱系數、均溫性、冷卻效率、熱回收效率等參數,并探討不同冷卻水流量和煅后焦流量對新型換熱器換熱效果的影響。

1 物理模型和數學模型

1.1 物理模型

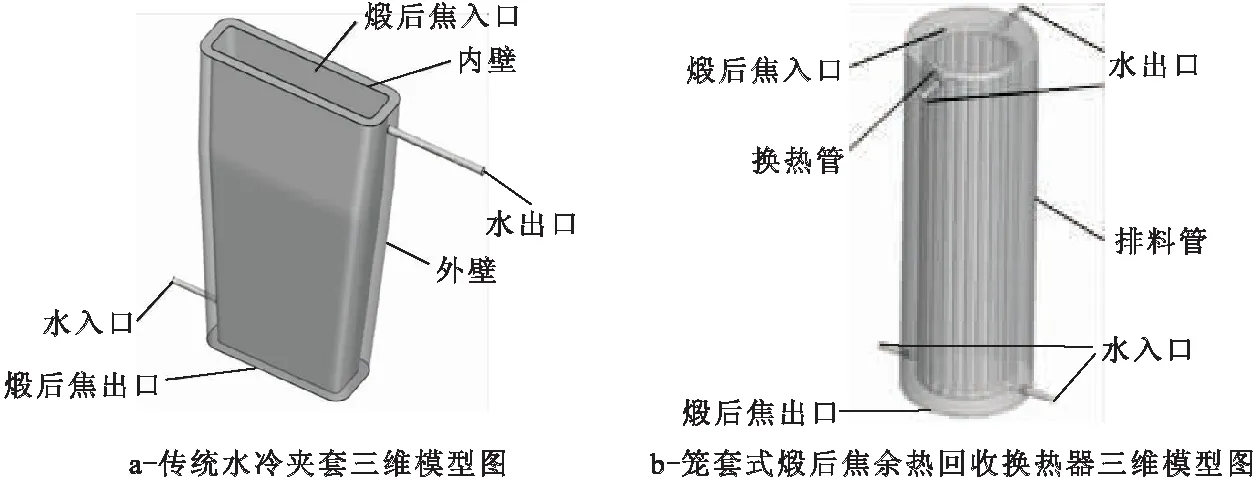

采用三維繪圖軟件對傳統水冷夾套與新型換熱器進行三維建模。傳統水冷夾套為扁長型結構的逆流式間壁換熱器,如圖1a所示。尺寸選用某炭素廠煅燒車間的水冷夾套的實際尺寸。煅后焦固體顆粒由上部進口流入換熱器內部并在重力的作用向下運動,最后從下部出口排出。周圍夾層為冷卻水流域,冷卻水從水套底部向上流經水套夾層。

圖1 計算模型三維結構示意圖

考慮到原水冷夾套的溫度均勻性較差,尤其煅后焦出口中心部位溫度過高,與其類似長方體的扁長結構有關,且冷卻水夾層在換熱器外圍,對內部煅后焦的冷卻效果不佳,提出幾何形狀更均勻的圓柱形的籠套式煅后焦余熱回收換熱器,使用換熱管代替夾層,并將換熱管置于煅后焦內部。這樣可以充分利用換熱管的換熱面積,對內部的煅后焦有更好的冷卻效果,且用換熱管代替夾層可提高水的流速從而增強換熱系數。新型換熱器的幾何結構如圖1b所示。

該換熱器由24根豎直換熱管簇均勻的呈圓筒狀排列,豎管的頂端和底端分別與上下環管連通,冷卻水由底部的兩個進水管進入到下環管后繼而進入到豎直熱管中繼續向上流動到上環管后通過兩側出水管流出。煅后焦固體顆粒由籠套換熱器上部入口進入,在重力的作用下,下落到下部出口處排出。為方便新型結構與傳統水冷夾套結構的對比,保持換熱器的高度與原水冷夾套高度一致為2400 mm;煅后焦進口面積與原水冷夾套進口面積相同即新型換熱器的半徑為438 mm;換熱管的直徑與水冷夾套進、出水管相同為50 mm,換熱管簇距離外殼間距為110 mm。

1.2 數學模型

煅后焦水冷夾套與新型換熱器內為高溫固體與流體間的換熱。在對結果不產生影響的前提下做出以下假設:(1)煅后焦的顆粒尺寸較小,顆粒間接觸較緊密,且由于運動緩慢,因此忽略顆粒間輻射換熱及顆粒間縫隙,將煅后焦視為連續分布的固體,密度為常數,煅后焦顆粒之間的傳熱方式做純導熱處理;(2)考慮到現實中煅后焦顆粒是流動穿過水套的,因此通過賦予煅后焦計算域一定豎直向下平移速度的方式進行處理;(3)為高效回收煅后焦的余熱,降低其外部散熱,排料管外部有保溫處理,因此假設兩種結構的外壁為絕熱壁面;(4)根據新型換熱器的三維結構具有對稱性,在運行條件不變時,煅后焦和冷卻水的狀態也穩定不變,為提高計算效率和經濟性,取排料管的四分之一結構作為研究對象。

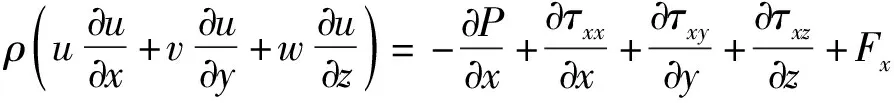

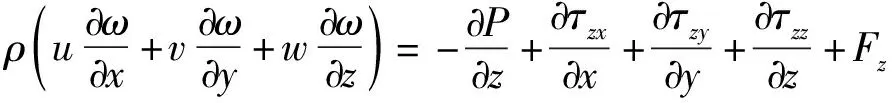

需求解的連續性方程、動量方程和能量方程,如下所示:

(1)連續性方程:

(1)

式中:u、v、w——速度矢量在x、y、z方向上的分量,m/s。

(2)動量方程:

式中:ρ——水的密度,kg/m3;

P——壓力,Pa;

τij(i,j=x,y,z)——應力張量在x、y、z方向上的分量,N/m2;

Fx、Fy、Fz——體積力在x、y、z方向上的分量,N/m3。

(3)能量方程:

(5)

式中:k——水的熱導率,W/(m·K);

c——水的比熱容,J/(kg·K);

T——溫度,K;

ST——粘性耗散項。

2 計算方法及評價指標

2.1 計算方法

使用ICEM軟件對水冷夾套與新型換熱器進行非結構網格的劃分,為避免網格數量過少計算結果精度達不到要求及網格數過多計算成本增加產生的影響,進行了網格獨立性驗證。最終,在本文中,煅后焦水冷夾套模型網格數為1,020,062,四分之一新型換熱器的網格數為 507,798。

使用FLUENT軟件對水冷夾套與新型換熱器進行數值模擬,煅后焦的進口溫度恒定為1273.15 K;水冷夾套的外壁面與新型換熱器的外殼均為絕熱壁面;切割新型換熱器四分之一產生的面設置為對稱面;冷卻水的入口為質量流量入口,入口溫度為323.15 K;冷卻水出口為自由流動出口邊界。湍流模型采用 standard k-ε 模型;流體為三維不可壓縮流動;離散化采用二階迎風格式[16];采用SIMPLE方法處理壓力速度耦合。

2.2 物性參數

煅后焦自然堆積狀態下的平均孔隙率為0.66左右,真密度為2110 kg/m3,則堆積密度為665 kg/m3[8]。

(1)煅后焦導熱系數與溫度的關系式[3]:

λ=0.0001+0.00121T

(6)

式中:λ——煅后焦導熱系數,W/(m·K);

T——煅后焦溫度,K。

(2)煅后焦有效比熱容與溫度的關系式[13]:

cd=1345.37-4.77T+0.017T2-2.5×10-5T3+

1.63×10-8T4-3.97×10-12T5

(7)

式中:cd——煅后焦的比熱容,J/(kg·K)。

2.3 評價指標

通過分析計算得到的模擬數據,得到換熱器的各項參數指標,對水冷夾套與新型換熱器的換熱性能進行考評[3,8]。選用的評價指標為:

(1)平均換熱系數:

(8)

式中:kh——換熱器換熱系數,W/(m2·K);

Q——換熱量,W;

A——換熱面積,m2;

ΔTmax——換熱最大溫差,K;

ΔTmin——換熱最小溫差,K。

(2)余熱回收效率:

(9)

式中:η1——余熱回收效率,%;

c——水的比熱容,J/(kg·K);

ms——水質量流量,kg/s;

Ts2——水出口溫度,K;

Ts1——水進口溫度,K;

cd——煅后焦的比熱容,J/(kg·K);

m——煅后焦質量流量,kg/s;

Td1——煅后焦進口溫度,K。

(3)冷卻效率:

(10)

式中:η2——冷卻效率,%;

Td1——煅后焦進口溫度,K;

Td2——煅后焦出口溫度,K;

T0——冷卻水進口溫度,K。

(4)同一截面的溫度不均勻系數:

(11)

式中:χ——溫度不均勻系數;

Tdi——i點處煅后焦溫度,K;

n——溫度點的個數。

此外,還可以通過分析換熱器內部以及出口截面的溫度分布云圖,觀察溫度變化趨勢和分布特點。

3 結果與分析

首先對水冷夾套進行計算,驗證數值模型。驗證工況相關數據為:煅后焦的產量為130 kg/h,煅后焦的進口溫度為1273.15 K,冷卻水流量為0.3 kg/s,進口水溫為323.15 K,車間環境溫度為318 K。隨后基于相同工況,使用新型換熱器結構進行數值計算,并將兩組計算結果進行對比分析,研究不同冷卻水流量和煅后焦流量對煅后焦冷卻效果和余熱回收效果的影響。

3.1 水冷夾套與新型換熱器冷卻效果對比分析

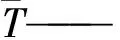

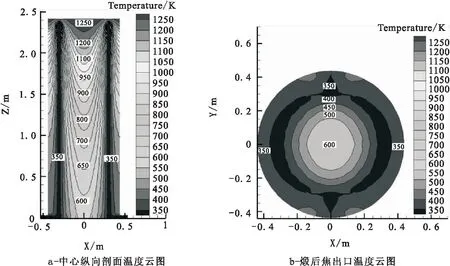

圖2為計算得到的傳統水冷夾套溫度云圖。由圖2a和圖2b可知,隨著高度的降低,煅后焦的溫度逐漸降低,降溫的速率也隨高度降低而下降,這是因為隨著煅后焦的下移,逐漸被周圍的冷水冷卻,下部的煅后焦與水之間的溫差減小,傳熱動力變小。在相同高度上,煅后焦中心的溫度高于外圍的溫度,且越靠近邊緣換熱壁面,溫度變化越劇烈,這是由于煅后焦外圍水流夾層中的溫度較低,在換熱面兩側的溫差較大,造成煅后焦溫度梯度較大,圖2c為煅后焦出口處截面的溫度云圖。煅后焦出口的平均溫度為602.58 K,冷卻水出口平均溫度345.44 K,數值模擬溫度值以及溫度變化趨勢與車間一致,說明了計算模型的可靠性。

圖2 傳統水冷夾套溫度云圖

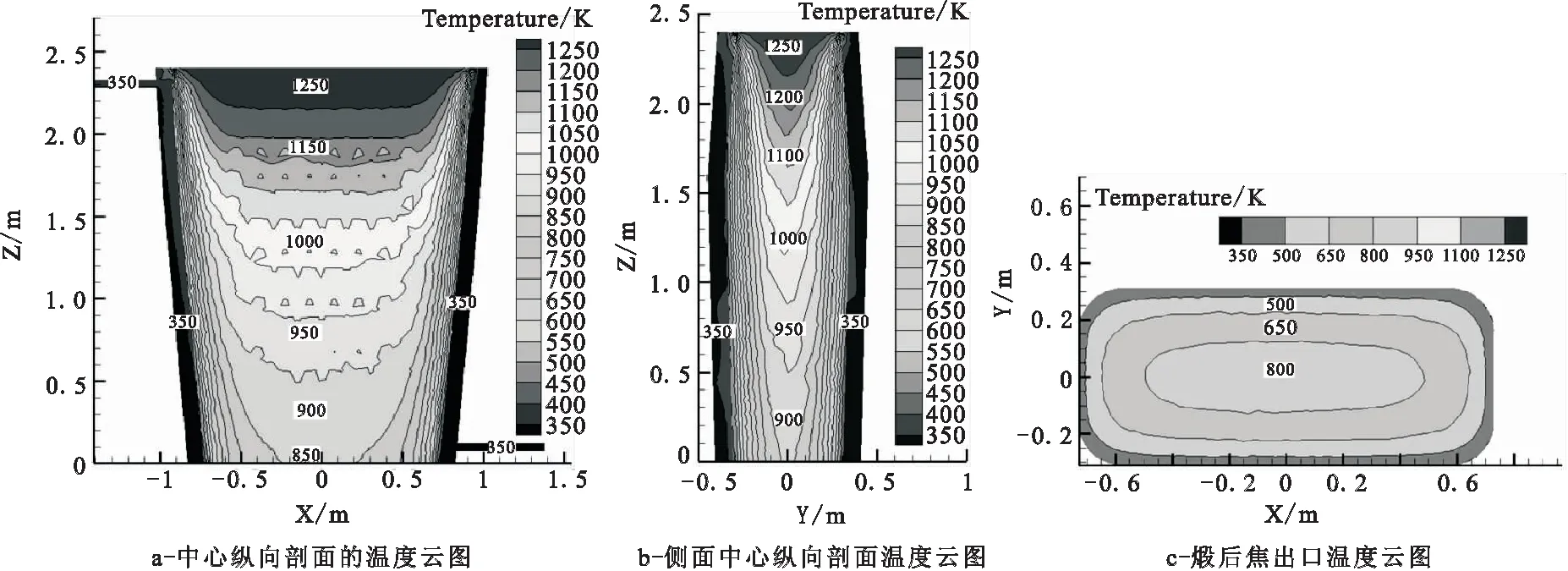

圖3所示為計算得到的新型煅后焦余熱回收換熱器溫度云圖。圖3a為中心縱向剖面的溫度云圖,由圖中可知,其溫度分布規律與水冷夾套有相似之處,隨著高度的降低,煅后焦的溫度逐漸降低。但底部的煅后溫度明顯低于水冷夾套的溫度,高溫區域的溫度梯度變大。換熱水管將煅后焦區域分割為了三個部分,在同一高度上,X=0的中心處(X=0)溫度最高,由中心到水管處溫度逐漸降低,且越靠近換熱管溫度變化越劇烈,從水管到外殼邊緣處,溫度又有所升高,溫度在相同Z值(高度)下,呈現高-低-高-低-高的起伏趨勢,這是因為換熱水管置于煅后焦的內部,使得靠近水管處的煅后焦溫度降低較明顯。圖3b為煅后焦出口截面的溫度云圖,中心溫度最高,由中間向周圍逐漸降低,最外圈溫度較低的區域為兩個進水管道。

圖3 新型煅后焦余熱回收換熱器溫度云圖

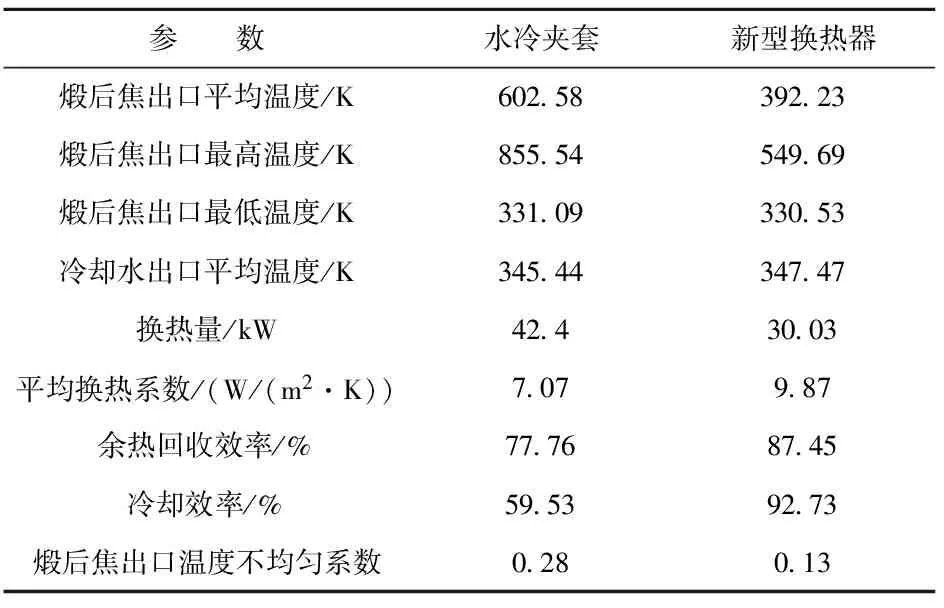

表1對兩種換熱器的換熱效果進行了對比,由表中數據可知,新型換熱器的煅后焦出口平均溫度較水冷夾套降低了210.35 K,冷卻效率升高了23.2%,說明新型換熱器對煅后焦的冷卻效果明顯增強。水冷夾套的煅后焦出口溫度不均勻系數為0.28,新型換熱器的溫度不均勻系數為0.13,即新型換熱器對煅后焦降溫更加均勻。新型換熱器的冷卻水出口溫度較水冷夾套水溫升高2.03 K。新型換熱器的換熱系數比水冷夾套提高了2.8 W/(m2·K)、換熱量降低12.37 kW、余熱回收效率增加9.69%。由以上分析可知,新型換熱器的換熱效果和余熱回收效果要優于水冷夾套。

表1 兩種換熱器的換熱參數

3.2 冷卻水流量對新型換熱器性能的影響

為了得到不同冷卻水量對新型換熱器冷卻效果的影響規律,設定煅后焦流量保持不變,為130 kg/h,研究冷卻水量分別為0.2 kg/s、0.25 kg/s、0.3 kg/s、0.35 kg/s、0.4 kg/s時新型換熱器的換熱性能。

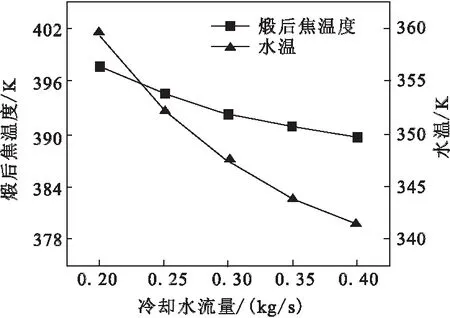

圖4為不同冷卻水流量所對應的煅后焦出口溫度和冷卻水溫度變化。當冷水的流量為0.2 kg/s時,煅后焦出口的平均溫度為397.69 K,冷卻水出口平均溫度為359.44 K;而冷卻水流量為0.4 kg/s時,煅后焦出口的平均溫度為389.71 K,冷卻水出口平均溫度為341.28 K;當水量增加一倍后,煅后焦出口平均溫度降低了7.98 K,冷卻水出口平均溫度降低了18.16 K。由以上結果可知,煅后焦的出口溫度隨著冷卻水流量的增加而降低,冷卻效率僅提高0.84%,并沒有顯著的變化,說明冷卻水擴大一倍并不能顯著提高換熱器的換熱能力。

圖4 煅后焦出口平均溫度與冷卻水出口平均溫度隨冷卻水流量的變化

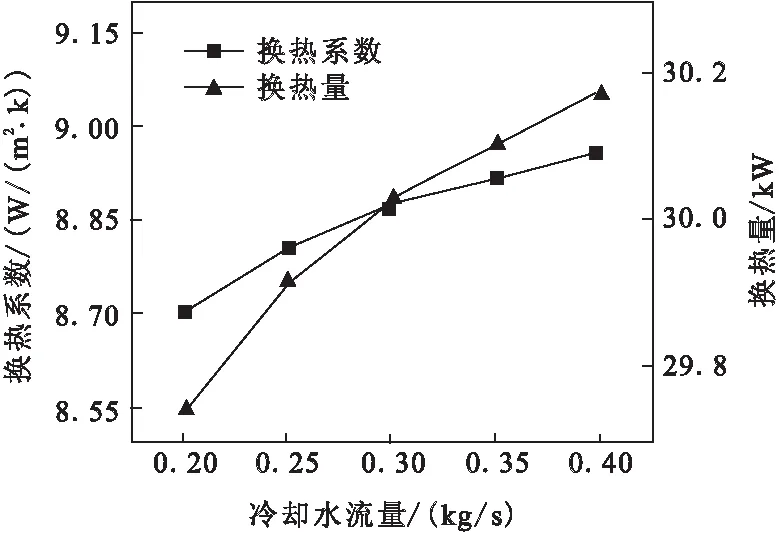

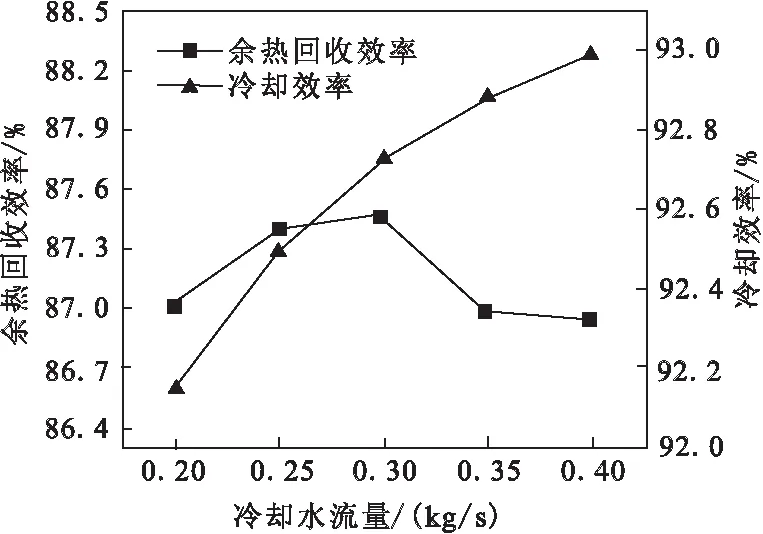

由圖5可知,冷卻水流量從0.2 kg/s增加到0.4 kg/s,新型換熱器的換熱系數和換熱量分別增加了2.89 %和1.47%。這是因為水量增加后水的流速也相應增加,從而使得熱量傳遞過程中的對流傳熱阻力減小,表現為新型換熱器的換熱能力增強。由圖6可知,新型換熱器的冷卻效率隨著水量的增加而增加,但增加量僅為0.84%,余熱回收效率在微小范圍內波動,最大與最小值之間僅相差0.51%。

圖5 換熱系數與換熱量隨冷卻水流量的變化

圖6 余熱回收效率與冷卻效率隨冷卻水流量的變化

由以上分析得出,增加水流量對于增強換熱器的換熱量、煅后焦的冷卻及余熱回收效果的影響不明顯,且水量增加意味著要消耗更多的水資源和動力。因此,實際在生產中不提倡使用。

3.3 煅后焦流量對新型換熱器性能的影響

保持冷卻水流量為0.2 kg/s,選取煅后焦流量分別為110 kg/h,120 kg/h,130 kg/h,140 kg/h,150 kg/h,對比不同煅后焦流量對新型換熱器換熱效果的影響。

如圖7所示,當煅后焦流量從110 kg/h增加到150 kg/h時,煅后焦出口的平均溫度由377.83 K增加到了410.52 K,升高了32.69 K;而冷卻水的溫度由354.26 K增加到了362.68 K,溫度升高了8.42 K。較高的流量使得煅后焦流速更大從而在換熱器中流動時間變短了,煅后焦得不到充分的冷卻,所以溫度升高,同時較大的煅后焦流量帶來了更多的熱量傳給冷卻水,使得水溫升高。

圖7 煅后焦出口平均溫度與冷卻水出口平均溫度隨煅后焦流量的變化

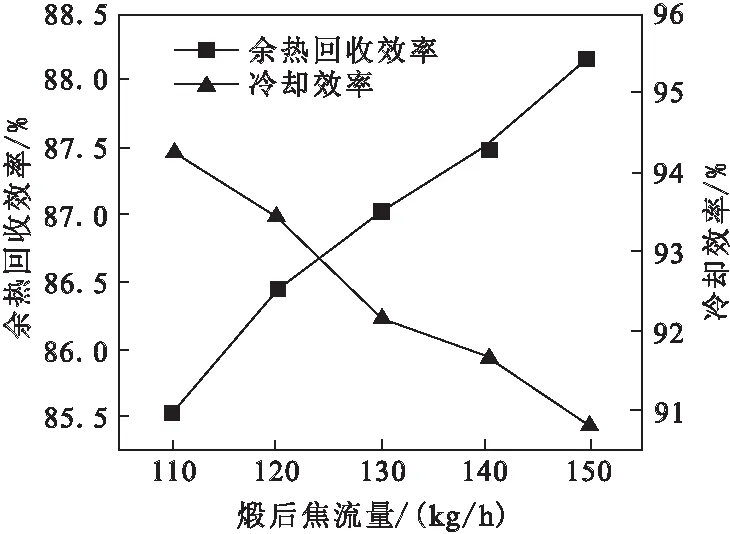

由圖8和圖9可知,煅后焦流量由110 kg/h增加到150 kg/h時,換熱系數、換熱量分別增加了14.8%和27.6%。這是因為煅后焦流量增加后其流速也相應增加,從而增強了換熱擾動,同時煅后焦流量增加帶來了更多的熱量。新型換熱器的余熱回收效率增加了2.5%,冷卻效率降低了3.44%,因為煅后焦流量的增加使得水溫升高,從而回收的熱量增加,但是煅后焦出口溫度升高造成了冷卻效率的下降。

圖8 換熱系數與換熱量隨煅后焦流量的變化

圖9 余熱回收與冷卻效率隨煅后焦流量的變化

關于煅后焦流量變化對新型換熱器性能影響可得出結論,煅后焦流量增加有利于增強換熱器的換熱效果和余熱回收效果,且大的煅后焦流量有利于增加產量,代價是煅后焦出口的料溫略有升高。因此在實際生產中,只要保證出料溫度在煅后焦氧化溫度以下,使用較大的煅后焦流量更有利。

4 結 論

(1) 針對傳統水冷夾套在實際運行中存在的均溫性差、余熱回收效率和冷卻效率低等問題,提出了結構合理,換熱效果更好的新型籠套式余熱回收換熱器。建立了水冷夾套和新型換熱器的物理和數學模型,并進行了模擬計算。

(2) 對比了新型換熱器與水冷夾套在相同工況下的換熱效果,結果顯示,新型換熱器較水冷夾套,余熱回收效率提高9.69%,冷卻效率提高23.2%,均溫性提高0.15,新型換熱器各方面指標均優于水冷夾套式。

(3) 隨著冷卻水流量增加一倍,新型換熱器的余熱回收效率和冷卻效率提升幅度均在1%以內。增加水流量對于增強換熱器的換熱效果和煅后焦的冷卻效果都沒有突出貢獻。因此,在選取水量時,考慮避免水資源浪費,采用較低水量即可。

(4) 煅后焦流量由110 kg/h增加到150 kg/h,新型換熱器的余熱回收效率提高2.5%,而冷卻效率降低了3.44%,煅后焦流量的增加使得出口料溫和水溫都增加。因而,在保證煅后焦處于安全溫度范圍內,且保障一定回收率的基礎上選用大流量更有利于余熱回收。