牽引車車架橫梁開裂分析及優化改善

劉廣,楊俊青,王亞平,周志強,佟健宇

牽引車車架橫梁開裂分析及優化改善

劉廣,楊俊青,王亞平,周志強,佟健宇

(東風華神汽車有限公司,湖北 十堰 442000)

針對某牽引車車架橫梁開裂事件,使用Creo構建整車三維模型,導入Hyperworks中進行前處理網格劃分等,使用Optistruct進行求解得出彎曲、制動、左轉彎、右轉彎、扭轉、扭轉+轉彎工況等分析結果,將結果與實際開裂情況進行了對比,結果表明在扭轉+轉彎工況下第三橫梁開裂,與分析結果一致,并提出橫梁優化方案進行求解,分析結果表明在扭轉+轉彎工況下,第二橫梁最大應力值降低38.1%,第三橫梁最大應力值降低64.3%,提出后續牽引車設計時橫梁優化意見及注意事項。

牽引車;Hyperworks;橫梁開裂;結構優化

前言

車架不但承擔發動機、車身、底盤、貨物和乘客的質量而且還承受汽車行駛時所產生的各種力和力矩。因此其可靠性不僅關系到整車能否正常運行,而且還關系到整車安全性。以往的設計方法多通過經驗與類比來確定參數,其計算大且結果的可靠性不高。隨著計算機技術的不斷發展,現已普遍采用有限元分析來解決這類問題。實踐證明,有限元法是一種有效的數值計算方法,其計算結果可作為結構設計的原始判據及結構改進設計的基礎。[1-3]

本文針對某半掛牽引車車架橫梁開裂的問題,使用CAE分析的方法進行了強度分析,提出優化方案并校核,實際應用驗證了優化方案的正確性。

1 模型構建

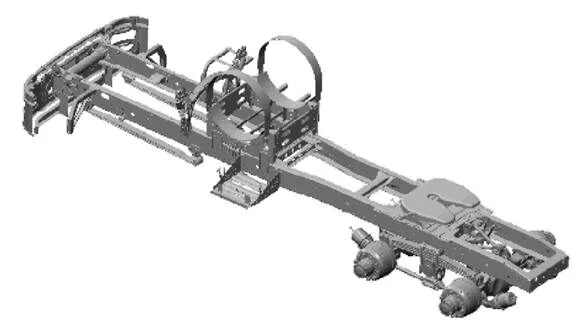

該半掛牽引車為6x4運煤牽引車,經過售后反饋車架橫梁開裂,使用Creo構建整車三維模型如圖1所示。

圖1 整車三維模型

將整車數模保存為stp格式并導入Hyperworks中,車架采用10mm殼單元(shell)劃分網格,鑄件采用3mm四面體單元(solid)網格劃分。板簧采用彈簧單元(spring)構建,懸架推力桿用1D單元模擬構建,螺栓鉚釘等采用bar單元連接,并將外掛件用Reb3抓取節點方式添加質心(mass),構建CAE分析模型如圖2所示。

圖2 CAE分析模型構建

2 斷裂分析

2.1 工況及載荷施加

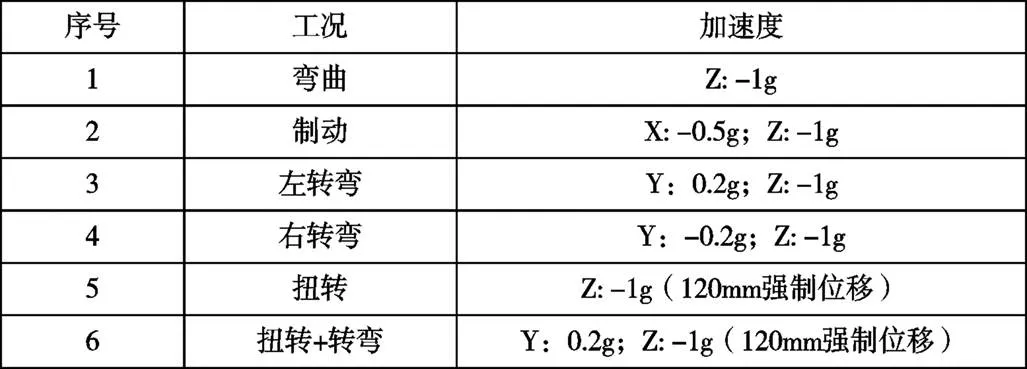

建立彎曲、制動、轉彎、扭轉、扭轉+轉彎一共6個工況如表1所示,施加掛車鞍座加載力如表2所示。

表1 工況構建

表2 掛車鞍座載荷施加

2.2 分析結果

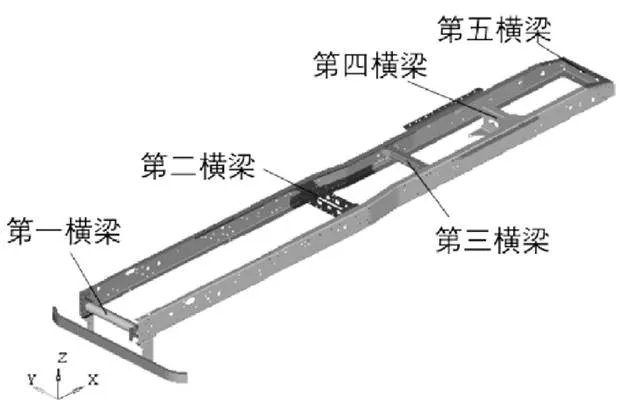

將車架結構進行命名,如圖3所示:

圖3 車架結構名稱

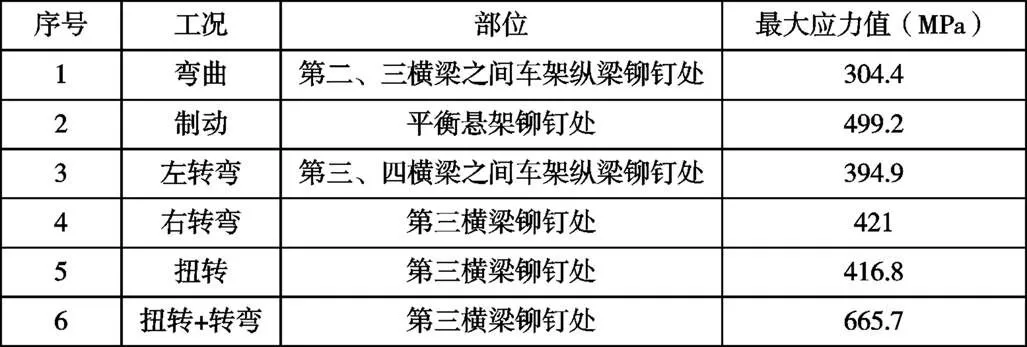

使用Optistruct進行求解,得到六個工況下車架的最大應力值及部位如表3所示。

表3 各工況下車架最大應力值

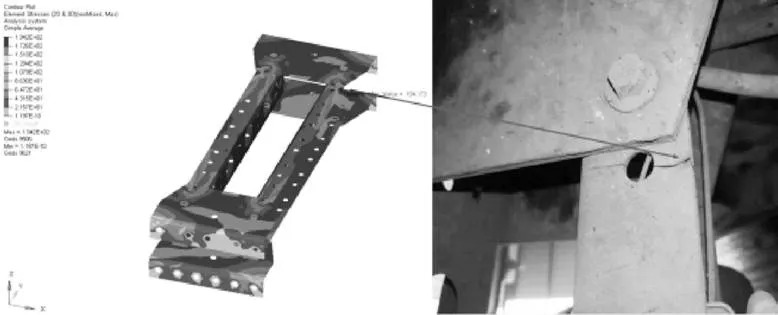

如圖4所示,第一橫梁在扭轉+轉彎工況下鑄件圓孔處出現應力集中,最大應力值為308.7MPa,與實車斷裂部位一致。

如圖5所示,第二橫梁在扭轉+轉彎工況下,連接板附近圓孔處出現最大應力值194.2MPa,與實車開裂部位一致。

圖5 第二橫梁應力云圖與開裂圖片

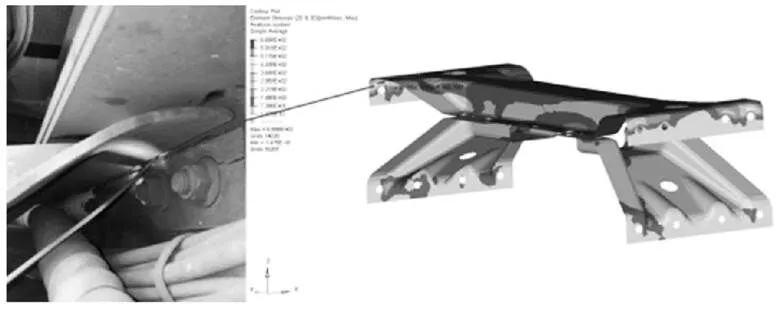

如圖6所示,第三橫梁為K字形橫梁,在扭轉+轉彎工況下,橫梁上連接板折彎處出現最大應力值665.7MPa,超出車架材質DL510的最大屈服強度355MPa,與實車開裂部位一致。

圖6 第三橫梁應力云圖與開裂圖片

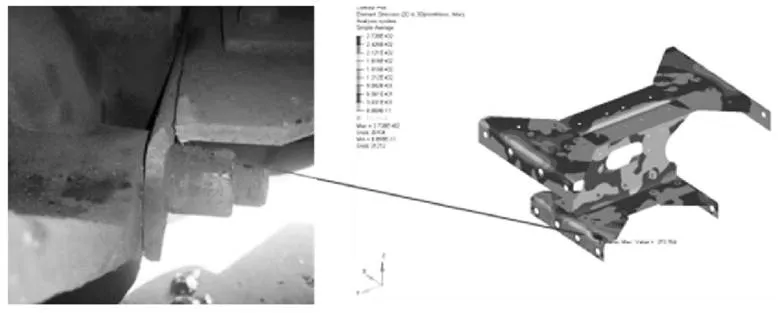

如圖7所示,第四橫梁平衡懸架連接橫梁,在扭轉+轉彎工況下,下連接板折彎處出現最大應力值272.7MPa,與實車開裂部位一致。

圖7 第四橫梁應力云圖與開裂圖片

3 結構優化與校核

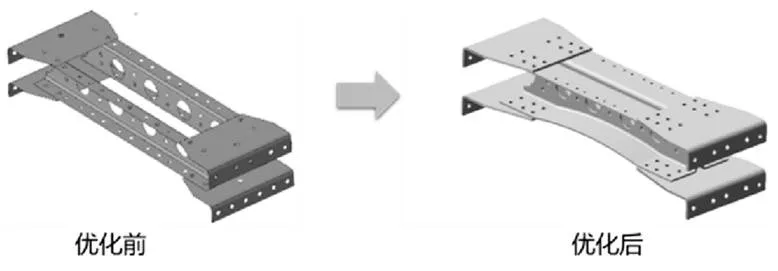

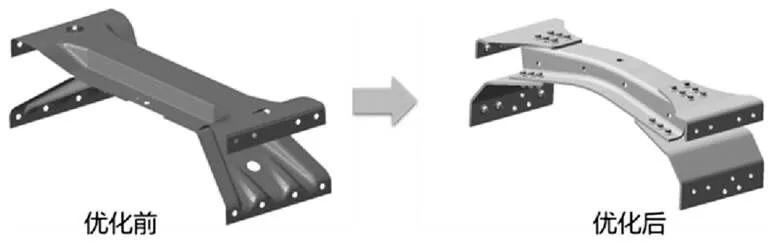

為迅速解決車架橫梁開裂情況,將第二橫梁替換為圖8中所示的加強型橫梁,將第三橫梁結構由K字梁改為拱形梁如圖9所示。

圖8 第二橫梁結構優化

圖9 第三橫梁結構優化

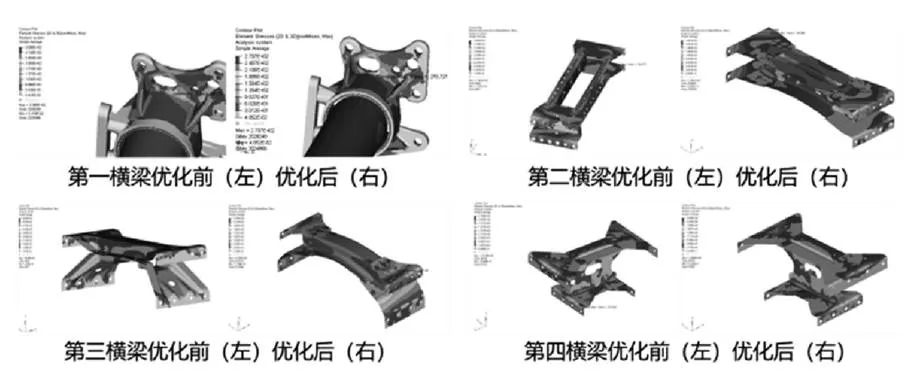

重新進行六工況求解得出優化前后各橫梁應力云圖對比如圖10所示,具體優化值如表4所示:

圖10 各橫梁優化前后應力云圖

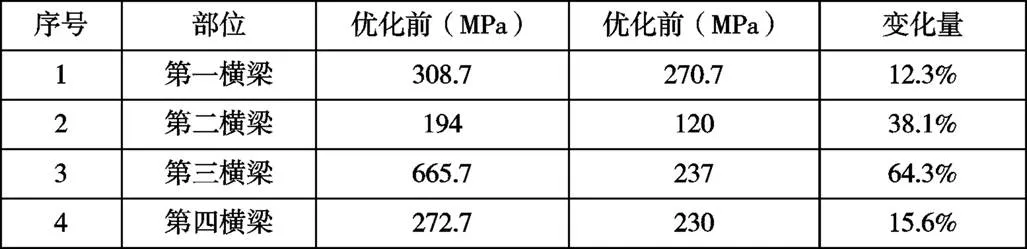

表4 扭轉+轉彎工況優化前后各橫梁最大應力值

由圖10與表4得知,第二橫梁改為加強型橫梁后,強度明顯增強,強度變化量為38.1%,第三橫梁由K字形橫梁修改為拱形梁后強度提升明顯,變化量達64.3%,車架整體在扭轉+轉彎工況下的強度得到了明顯的提升。

4 結論

本文采用Creo,Hyperworks聯合仿真的方式,對某牽引車車架斷裂進行了強度校核。在Creo中完成整車模型的繪制,Hyperworks中完成了網格劃分等前處理工作,并構建了彎曲、制動、左轉彎、右轉彎、扭轉、扭轉+轉彎,一共六個工況,得出的分析結果與實際開裂部位一致驗證了方法可行性,并提出橫梁優化方案,再次進行分析求解,結論如下:

(1)本牽引車前期設計存在缺陷,扭轉剛度較差,初始開裂部位為第三橫梁處,分析結果與實車開裂位置一致,驗證了本方法的可行性。

(2)優化方案為將第二橫梁替換為加強型橫梁,分析結果表明強度提升較好,橫梁最大應力值從194MPa降低為120MPa,變化量為38.1%;將第三橫梁結構由K字梁改為拱形梁,分析結果表明強度提升較好,橫梁最大應力值從665.7MPa降低為237MPa,變化量為64.3%;且第一橫梁,第五橫梁強度均有提升,說明該方案可行性較強。

(3)由本次分析可得知牽引車車架結構中,第三橫梁及第二橫梁承擔了車架主要的扭轉載荷,應當予以重視,特別是第三橫梁在后續開發時應當采用拱形梁結構,K字形橫梁由于結構缺陷,承載能力較差,應當避免使用。并且后續車架橫梁的設計中應當優化橫梁連接板的寬度,并增加連接板螺栓數量,提高橫梁強度避免后續開裂現象再發。

[1] 劉廣,周志強,李文君,王亞平,佟健宇.商用車轉向器支架斷裂分析及輕量化[J].汽車文摘,2020(06):53-56.

[2] Muhaemin M,Koike M and Takigawa T.Studies on Aluminumr Made Chassistype Frame Model of a Tractor I:Comparative Stat-ic Streng -th Analysis and Mass Reduction. Transactions of the ASAE,1999.

[3] Muhaemin M,Koike M and Takigawa Tet al. Studies on Alu-minumr Made Chassis-type Frame Model of a Tractor. I: Some Mechanical Features of a Modified Model. Transactions of the ASAE,1999,42 (5).

[4] 王若平,過豐,郭孔吉.基于HyperMesh的重型牽引車車架強度分析[J].機械制造,2016,54(12):31-35.

[5] 羅運,蘭鳳崇,陳吉清,張怡.結構減重中車架橫梁上加強筋對局部應力影響分析[J].機械設計,2010,27(03):68-70+74.

[6] 陳家瑞.汽車構造(下)[M].北京:人民交通出版社,2006:183-185.

Analysis of cracks on the frame of tractor frame and optimization improvement

Liu Guang, Yang Junqing, Wang Yaping, Zhou Zhiqiang, Tong Jianyu

( DONGFENG VASOL MOTOR., Ltd., Hubei Shiyan 442000 )

In response to a crack in the frame of a tractor, build a 3D model of the entire vehicle using Creo, import into Hyperworks for preprocessing meshing, etc. Use Optistruct to solve the analysis results such as bending, braking, left turn, right turn, torsion, torsion + turn conditions, etc. Compare the results with actual cracking, the results show that the third beam is cracked under torsion + turning conditions, consistent with analysis results. And propose an optimization scheme for the beam, the analysis results show that under torsion + turning conditions, the maximum stress value of the second beam is reduced by 38.1%, the maximum stress value of the third beam is reduced by 64.3%, suggestions and considerations for beam optimization in subsequent tractor design.

Tractor; Hyperworks; Beam cracking; Structural optimization

10.16638/j.cnki.1671-7988.2021.03.007

U469.5+1

A

1671-7988(2021)03-24-03

U469.5+1

A

1671-7988(2021)03-24-03

劉廣(1994.7-),男,初級工程師,CAE主任,就職于東風華神汽車有限公司,研究方向:商用車零部件及車架CAE強度等。