電動汽車用鋰離子電池單體溫度場分析

杜士彪,周全,李想,龐康

電動汽車用鋰離子電池單體溫度場分析

杜士彪1,周全2,李想2,龐康2

(1.河北大學 質量技術監督學院,河北 保定 071000;2.保定長安客車有限公司,河北 定州 073000)

文章通過實驗測得了鋰離子電池內阻在常溫下隨soc的變化情況。實驗顯示放電時soc在0.2到1之間時內阻變化不大,soc小于0.2時內阻急劇升高,且充電內阻明顯大于放電內阻。之后進行了鋰離子電池單體在常溫下,0.8C和1C的充放電溫升試驗。獲得了溫升隨時間變化的數據。并通過fluent對電池單體進行了與實驗對應的仿真,仿真結果顯示充放電情況下仿真與實驗最大溫差基本在1℃以內。所以可以用本模型對鋰離子電池生熱進行分析,為實際使用提供一定的指導。

鋰離子電池;內阻;充放電;溫度場

前言

近幾十年來,對進口石油的依賴和價格上漲、環境污染和全球變暖的擔憂,促使積極研究新能源汽車[1]。為了解決以上問題,國家大力推廣電動汽車的研發使用,而電動汽車因其無污染、能量利用效率高、噪音低、易保養、政策優惠等優點已經逐漸引起人們的重視[2]。

但是鋰離子電池存在的一些問題制約著電動汽車的發展,其中最為緊迫的一個就是鋰離子電池生熱的問題。鋰離子動力電池單體最佳工作溫度在15℃到35℃,而實際電動汽車的則處于較大的波動范圍[3]。鋰離子電池在大功率放電過程中會產生大量的熱量,在某些情況下會縮短電池壽命或造成安全隱患[4]。

所以本文主要目的在于探究車用鋰離子電池單體在使用過程中溫度變化情況以及溫度場的分布,為其添加熱管理系統提供一定的依據。

1 鋰離子動力電池熱特性及基本原理

1.1 鋰離子電池的結構和工作原理

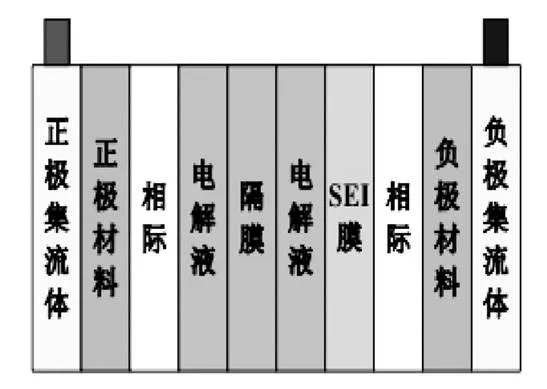

鋰離子電池正極材料為鋰離子的嵌入化合物[5]。正負電極是發生電化學反應的部分,通過進行化學反應從而產生需要的電動勢。中間的隔膜既可以阻止鋰原子通過而防止電池短路,也可以在電池溫度過高時充當電阻,保護電池[6]。從而能夠達到鋰離子電池使用時間延長的效果,并且在最大程度上使得鋰離子電池的生熱量降低。但是由于鋰離子電池自身結構的原因,還是會有大部分的熱量難以散發。

圖1 鋰離子電池結構

1.2 電池生熱率模型

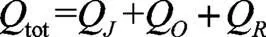

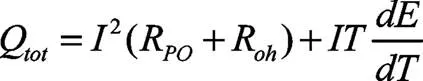

鋰離子電池溫度的上升對電池的性能和壽命具有不利的影響,而導致電池溫度上升的原因有很多,其主要的原因之一是電池內部電阻引起的[7]。電池內部產熱主要由極化內阻熱Q、歐姆內阻熱Q、電池反應熱Q三部分組成[8][9]:

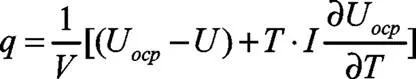

最初,經典的li-ion發熱的公式,被.等人從電化學反應的角度推導出:

I:電池充放電電流,單位為A。

V:電池體積,單位m3。

Uocp:電池開路電壓。單位V。

U:電池工作時的電壓。單位V。

2 內阻計算部分

2.1 內阻計算原理

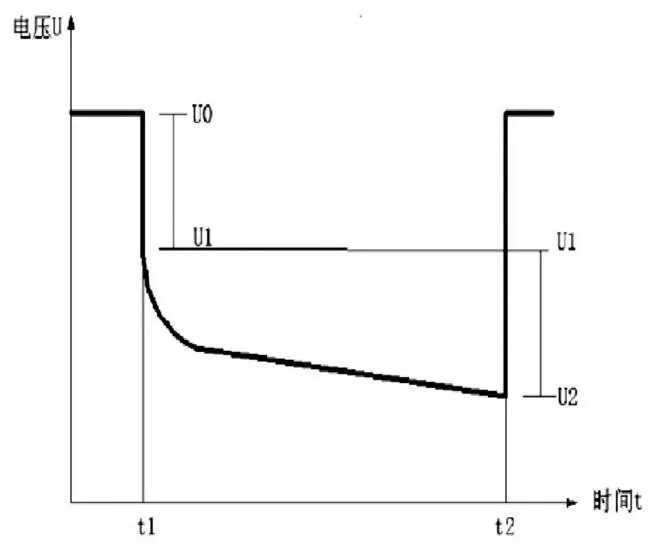

圖2 內阻測量原理圖

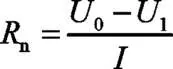

依據歐姆定律,可得電池放電時歐姆內阻Rn和極化內阻Rp,具體計算公式如下:

2.2 實驗數據分析

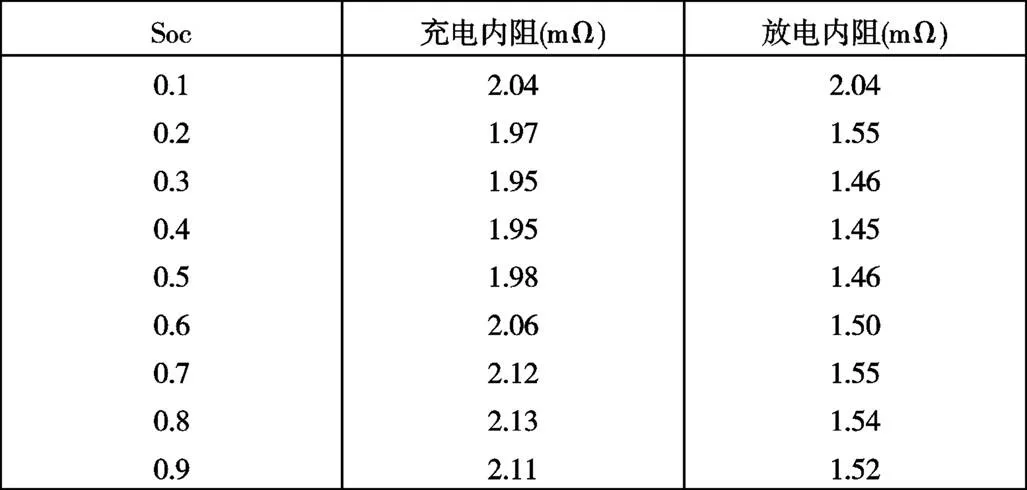

對實驗結果進行處理得到如下表格:

表1 soc與內阻關系

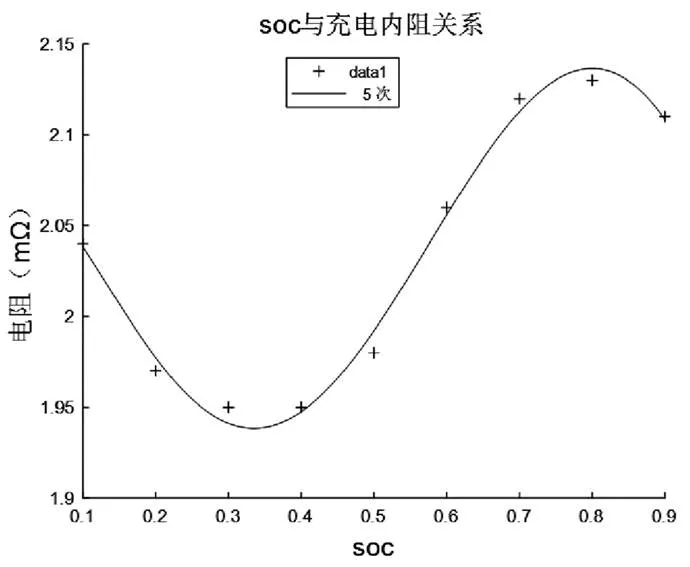

得到數據圖形如下:

圖3 soc與放電內阻的關系

函數如下:

R=13.64*soc^4-34.73*soc^3+31.36*soc^2 -11.56*soc +2.90

圖4 soc與充電內阻的關系

R=3.872*soc^5-12.82*soc^4+12.23*soc^3-2.95*soc^2- 0.435 *soc+ 2.10

3 基于CFD的仿真分析

3.1 單體電池建模

在進行熱仿真之前需要對電池單體進行一定的簡化,以及做一些必要的假設,了解單體電池的熱物性參數。

3.1.1幾何模型

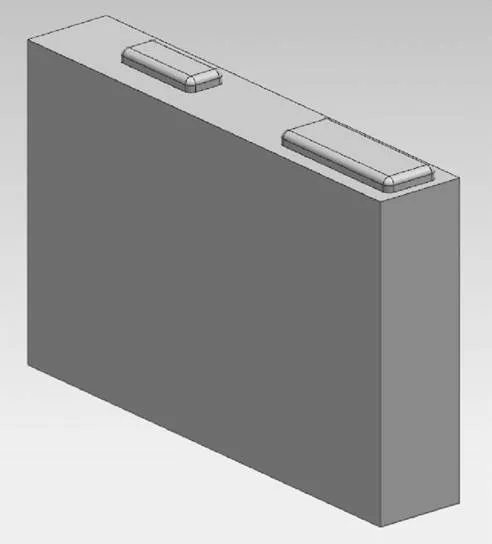

電池單體形狀如圖所示:

圖5 電池單體形狀圖

圖中可以看出電池單體形狀為一規則矩形塊,除極耳外無附加結構,極耳用于電路連接,其尺寸很小,厚度僅2毫米,由于本身并不產生熱量,在產熱傳熱分析中影響很小,故在分析中將其簡化。

鋰離子電池內部結構復雜,而且內部極片、隔膜、極耳等尺寸較小,由于對模型進行簡化不會對實驗結果有影響,所以本文對鋰離子單體建模時只對電池內核建模,忽略其他影響不大的部件。

根據所要研究的電池的參數,長×寬×高分別為:93.25×148×27.2mm。

3.1.2單體電池物理屬性的假設及熱物性參數

在Li-ion電池的3D模型簡化的過程中,因為其內部的一些復雜特質,比如材料多樣以及反應的過程中又涉及到諸多的化學變量,所以我們為了最終結果便于得出。就必須要對它進行一定的簡化:

(1)Li-ion電池內部每一個微單元,我們可以認為他所產生的熱量是基本一致的。

(2)由于Li-ion電池溫度并不是特別高,所以本文就可以忽略對流和輻射的影響。

(3)Li-ion電池的密度、比熱容、熱導率在放電前后始終保持恒定,不隨著電荷狀態的變化而變化。

表2 鋰離子動力電池屬性

在仿真過程中需要不斷地調節散熱系數,從而使仿真結果與實驗結果擬合。

在fluent仿真中還需要模擬出鋰離子電池的發熱程序。在上面本文已經測得了鋰離子電池的內阻。可以利用udf函數監測時間從而獲得任意時間的內阻。然后根據歐姆定律即可獲鋰離子電池在任意時刻的發熱功率。

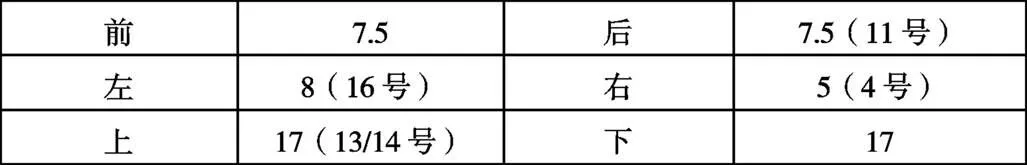

3.2 仿真設置與分析

鋰離子電池實驗時在六個面內設置了16個傳感器,仿真時對其中四個典型的傳感器進行了數據的分析。將實驗結果與仿真結果進行對比,并不斷地調試熱物性參數,使得仿真結果與實驗結果達到很好的擬合。

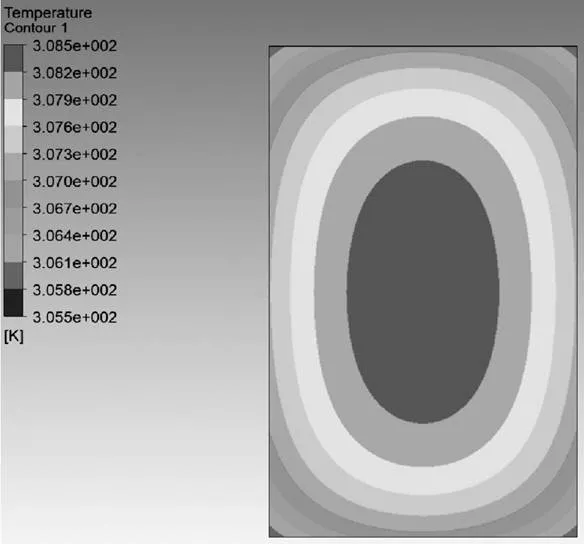

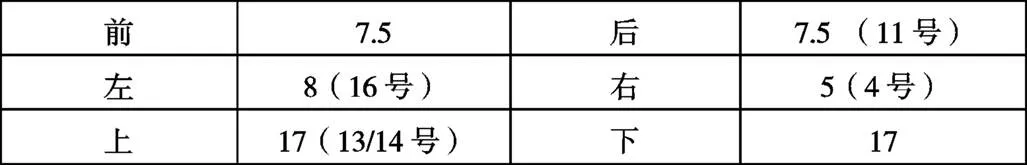

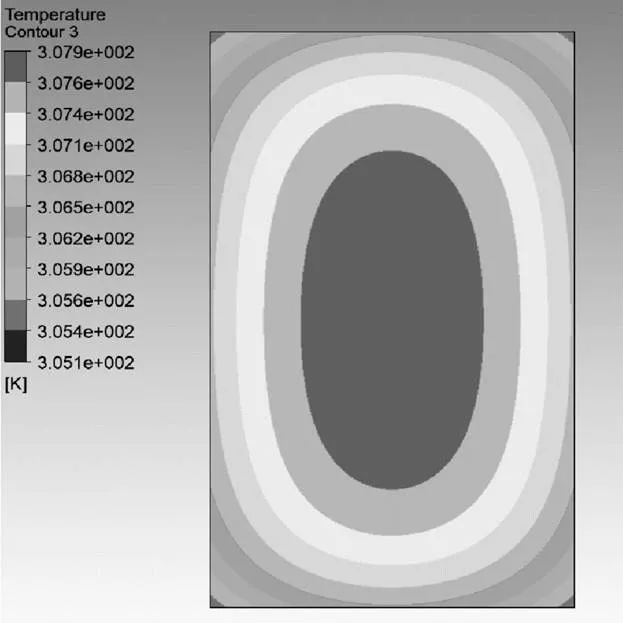

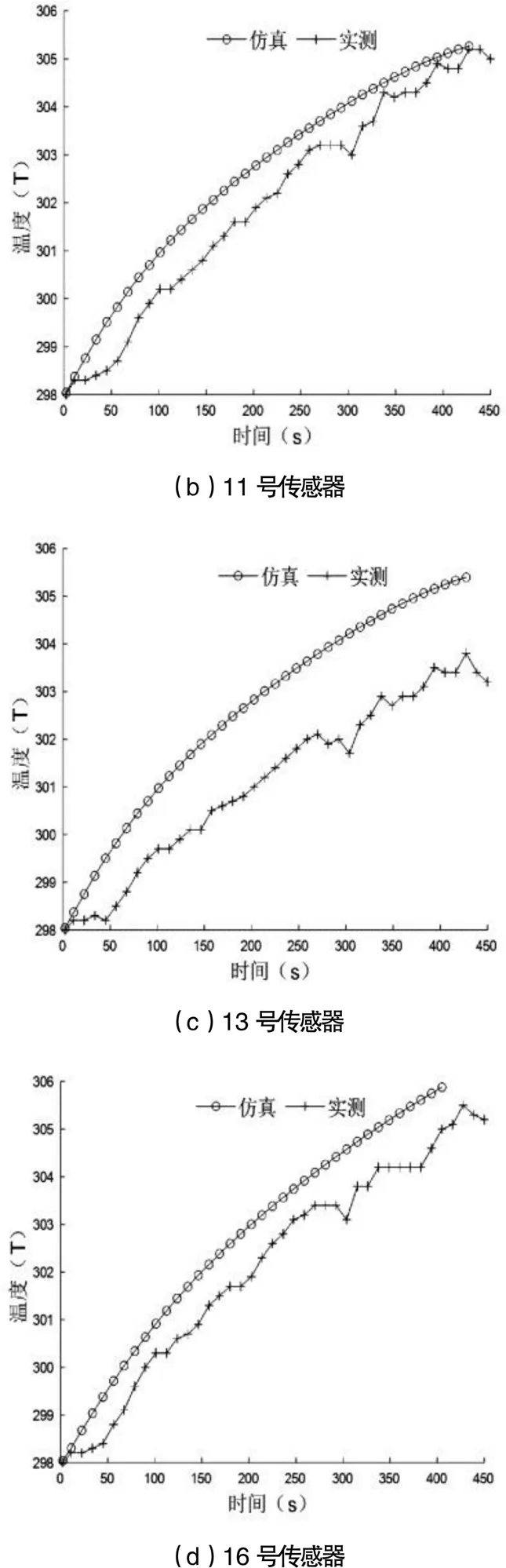

3.2.1 1C放電結果分析

經過不斷調試最終采取如下表3的散熱系數,1C放電時四個位置的傳感器最終的平均溫差大約是0.75℃,核心區域溫升10℃。且在整個溫升過程中,實驗值與仿真值均以相同的趨勢變化,所以采用本文的參數對電池進行仿真有較高的可信度。

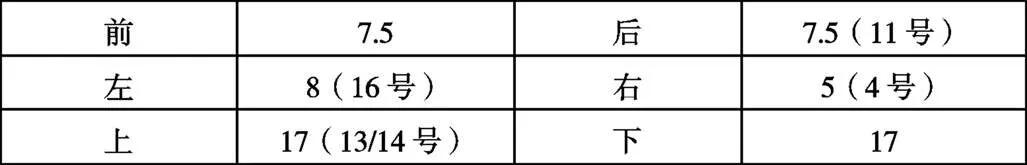

1C放電,壁面散熱系數設置如下:

表3 壁面散熱系數設置

4個傳感器對比擬合結果,如下圖所示:

(a)4號傳感器

(b)11號傳感器

(c)13號傳感器

(d)16號傳感器

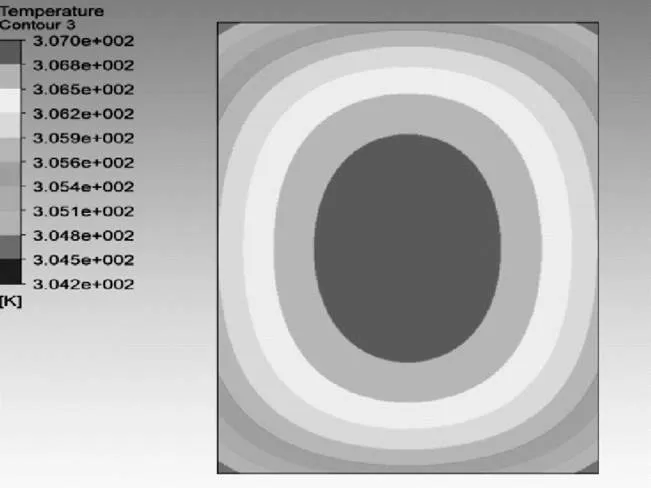

圖7 1C放電結束電池溫度場

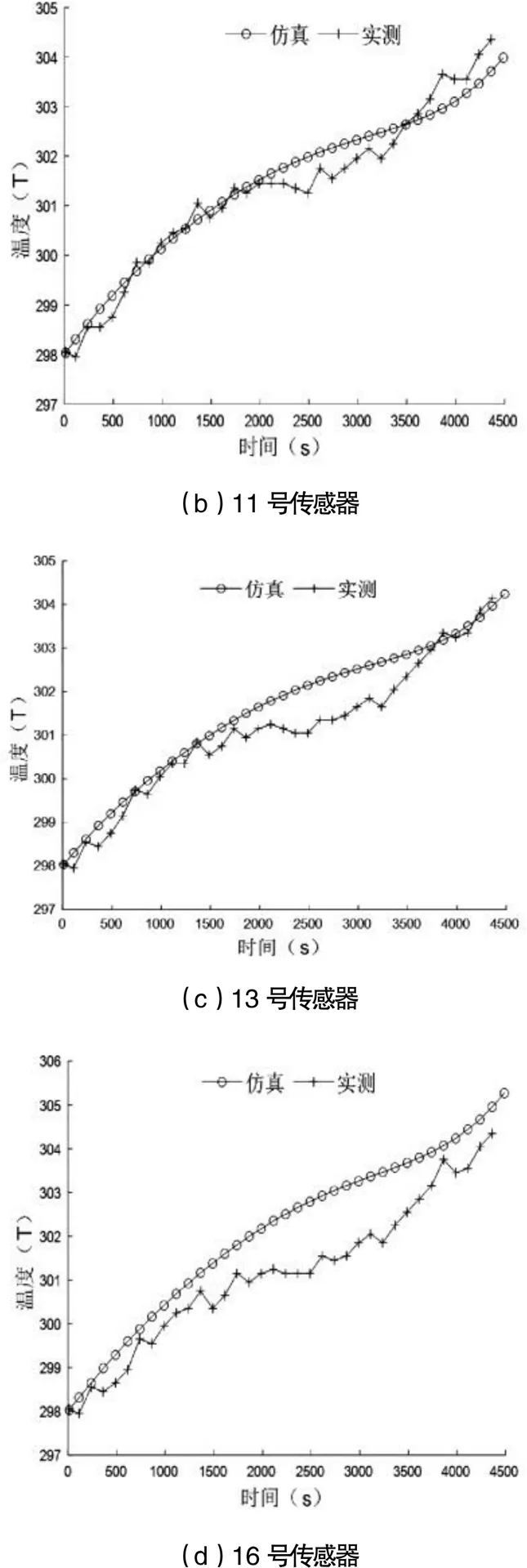

3.2.2 0.8C放電結果分析

通過調整熱物性參數,最終得到了如下表4的散熱系數。在0.8C放電仿真與實驗的對比中平均溫差在1℃左右,且整個溫升過程有良好的擬合效果,從而說明數據可信。

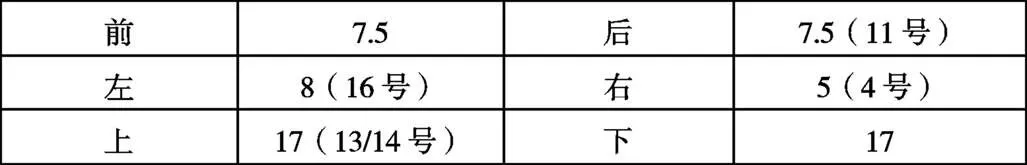

0.8C放電,壁面散熱系數設置如下:

表4 壁面散熱系數設置

4個傳感器對比擬合結果,如下圖所示:

圖8 0.8C放電對比擬合結果

圖9 0.8C放電結束電池溫度場

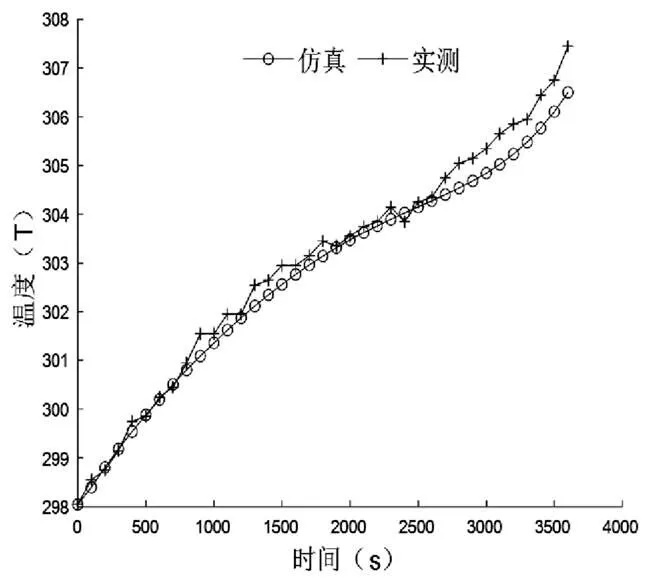

3.3 充電結果仿真

3.3.1 1C充電仿真

通過調整熱物性參數,最終得到如下表5的散熱系數。在1C充電仿真與實驗的對比中平均溫差在0.6℃左右,且整個溫升過程有良好的擬合效果,從而說明數據可信。

1C充電,壁面散熱系數設置如下:

表5 壁面散熱系數設置

圖11 1C充電結束電池溫度場

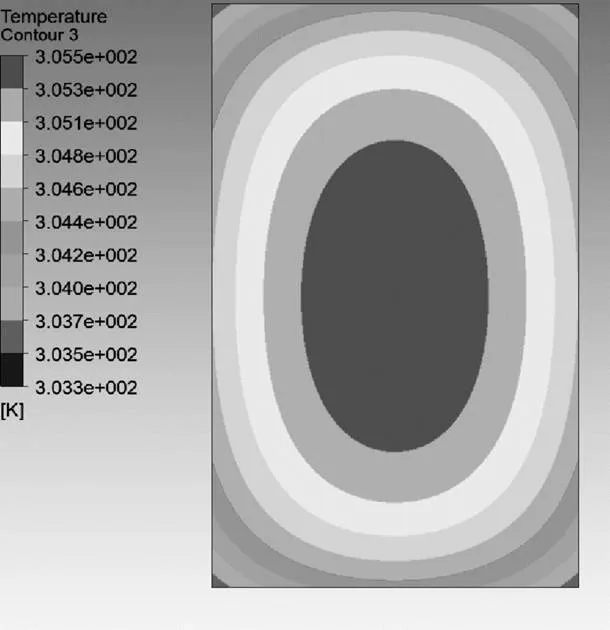

3.3.2 0.8C充電仿真

通過調整熱物性參數,最終得到了如下表6的散熱系數。在0.8C充電仿真與實驗的對比中平均溫差在1.1℃左右,且整個溫升過程有良好的擬合效果,從而說明數據可信。

0.8C充電,壁面散熱系數設置如下:

表6 壁面散熱系數設置

4個傳感器對比擬合結果,如下圖所示:

圖12 0.8C充電對比擬合結果

(1)從仿真分析結果和實驗數據的對照看,1C、0.8C充放電仿真所呈現出的溫升曲線都是非常好的符合了實驗所呈現出的溫升曲線。這表明模型與實驗在各種情況下是非常接近的,所以用此模型所得到的計算結果對實際使用是有必然意義的。

圖13 0.8C充電結束電池溫度場

(2)從仿真的溫度云圖看,電池表面溫度明顯低于電池核心溫度,因充放電電流不同溫差2-3℃,所以對于單體電池而言,不適合用表面溫度代表其最高溫度。

4 結論

(1)放電時內阻隨soc變化會產生很大的變化,尤其是在低soc區域內阻急劇的升高。所以鋰離子電池使用時要減少在低soc的使用時間。

(2)充電時內阻明顯大于放電的內阻,充電時可以輔助一定的熱管理及降溫措施。

(3)在充放電1C、0.8C的情況下,仿真結果與實驗結果相差基本在1℃以下。可以用此模型代替實際實驗進行一定的預測,為實際使用提供指導。

[1] H.S.Hamut,I.Dincer,G.F.NaterePerformance assessment of thermal management systems for electric and hybrid electricvehicles[J]. energyresearch.2013,37(1):13-24.

[2] 郭立剛.鋰離子動力電池熱分析及散熱優化[D].長安大學.2016.

[3] 李維平,李隆健,陳化雨.鋰離子電池可逆與不可逆熱特性研究[J].汽車工程學報.2019.9(2):123-129.

[4] G Karim.xLi.Thermal management of lithium ion batteries for electricvehicles. [J].energy research.2013.2:1-12.

[5] 李濤.純電動汽車鋰離子電池熱效應及電池組散熱結構優化[D].重慶大學.2013.

[6] 范亮,盧惠民,孫澤高.淺談汽車動力電池現狀與發展[J].新材料產業,2014,10:20-25.

[7] 畢道治.大容量高功率鋰離子電池研究進展[J].電池工業,2008 13(2):114-119.

[8] 張志杰,李茂德.鋰離子動力電池溫升特性的研究[J].汽車工業.2010(4):320-321.

[9] Sato Noboru,thermal behavior analysis of lithium ion batteries for electric and vehicle batteries[J].Journal of power Source 2001(99): 70-77.

Temperature Field Analysis of Lithium Ion Battery for Electric Vehicle

Du Shibiao1, Zhou Quan2, Li Xiang2, Pang Kang2

( 1.School of Quality and Technology Supervision, Hebei University, Hebei Baoding 071000; 2.Baoding Chang’an Bus Manufacturing Co., Ltd., Hebei Dingzhou 073000 )

Through the experiment, the change of the internal resistance of the lithium ion battery with the soc at room temperature is measured. Experiments show that the internal resistance of lithium ion soc does not change much between 0.2 and 1 when discharge,while the soc is less than 0.2, the internal resistance increases sharply. And the resistance of charge bigger than discharge.Then the temperature rise test of Li ion battery at 0.8C and 1C at room temperature was carried out. The data of temperature rise with time are obtained .The battery cell is simulated by fluent corresponding to the experiment. The simulation results show that the maximum temperature difference between the simulation and the experiment is basically within 1 ℃ under charge and discharge.Therefore, this model can be used to analyze the heat generation of lithium ion batteries and provide some guidance for practical use.

Lithium ion battery; Internal resistance; Charge and discharge; Internal resistance

10.16638/j.cnki.1671-7988.2021.03.002

TM911.3

A

1671-7988(2021)03-04-06

TM911.3

A

1671-7988(2021)03-04-06

杜士彪,本科,就讀于河北大學質量技術監督學院機械設計制造及其自動化專業。