機器視覺系統在瓷磚缺陷檢測中的應用*

邱興盛 鄧興智 賴文勇 王志軍 王滿榮

(重慶唯美陶瓷有限公司 重慶 402460)

1 瓷磚缺陷檢測現狀

建筑陶瓷行業經過多年發展,特別是近年巖板跨界在櫥柜、家居行業的廣泛運用,迎來了陶瓷行業的里程碑發展,瓷磚生產線已經具備較高的自動化水平。但瓷磚缺陷檢測仍然停留在人工檢測階段,勞動強度大、準確性低、實時性差、檢測效率低下,而且受質檢人員經驗和主觀因素的影響大,加之瓷磚規格越做越大,目前巖板的尺寸已做到1 830 mm×6 100 mm,瓷磚缺陷檢測再完全靠人海戰術,已經越來越不適應當前的形勢了。

2 設想機器替代人工

自然界規律就是演化=突變+選擇。

利用瓷磚與木材、印刷共通點——檢測物的紋理及圖案,瓷磚與玻璃共通點——物質反光特性,以及先進光電技術及視覺算法,將應用于木業、紡織、玻璃、印染行業的視覺檢測系統,經過底層算法和瓷磚缺陷應用層算法的升級和延伸,移植到瓷磚缺陷檢測中來。

3 機器視覺檢測工作原理

機器視覺檢測技術是一種基于計算機視覺研究的新興檢測技術,是將計算機處理的快速性和可重復性與人類視覺的高度智能化和抽象的能力相結合,從而產生了機器視覺檢測技術的概念。

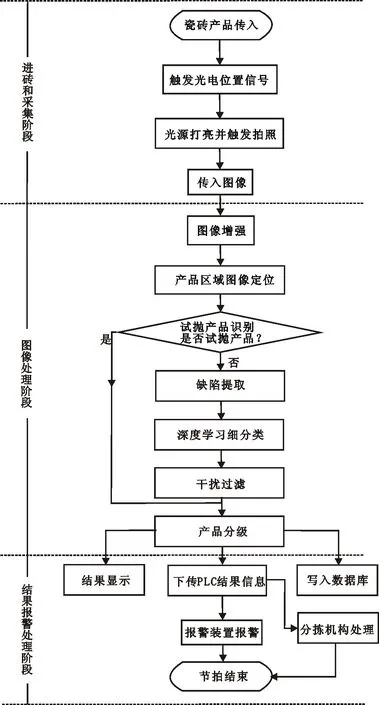

機器視覺系統,使用高分辨率高速工業線陣CCD相機和高亮LED光源實時采集瓷磚的表面圖像,再通過圖像采集卡傳輸到工業計算機內部,基于產品圖像的像素分布、亮度等圖像特征,采用專門開發的瓷磚缺陷檢測系統軟件對圖像進行處理分析,獲得當前瓷磚的檢測結果和缺陷信息,最后將檢測結果傳遞給信號控制單元執行相應的動作,并對所有瓷磚的檢測結果數據進行統計、分析、保存。其檢測流程,如圖1所示。

圖1 瓷磚機器視覺系統檢測流程圖

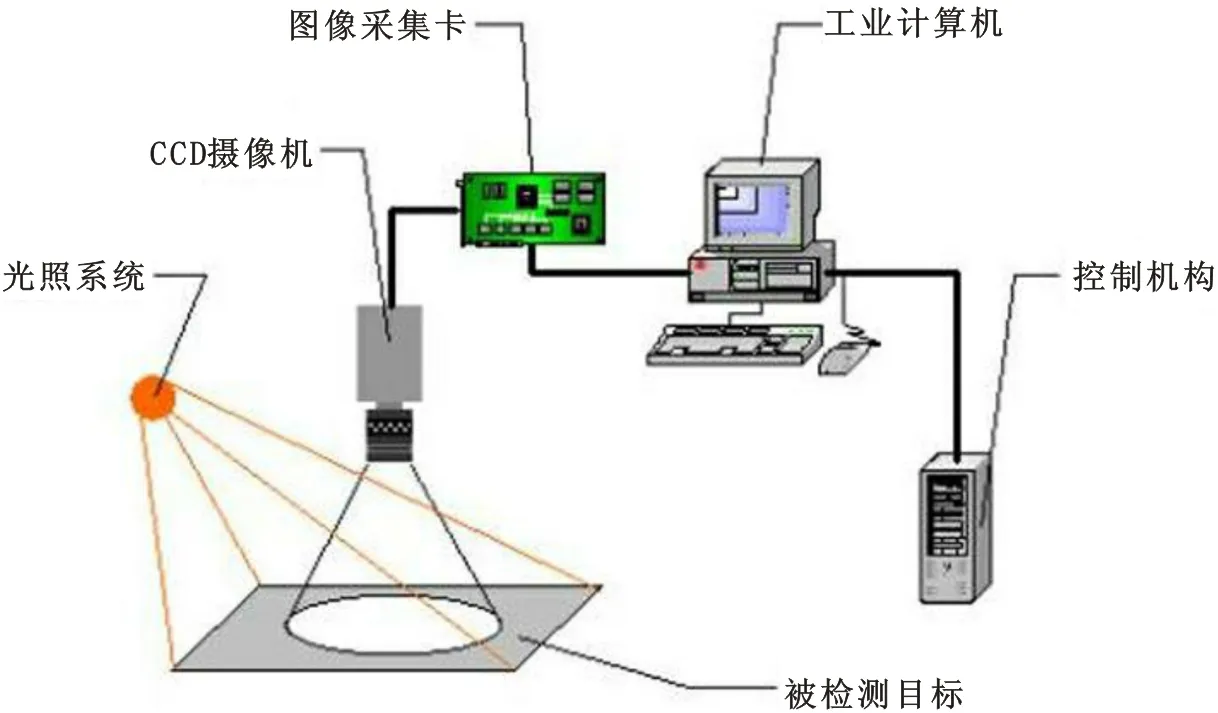

圖像采集模塊由CCD攝像機、光學鏡頭、LED光源及其夾持裝置等組成,其功能是完成產品表面圖像的采集。在LED光源的照明下,通過光學鏡頭將瓷磚表面成像于相機傳感器上,光信號先轉換成電信號,進而轉換成計算機能處理的數字信號。機器視覺光源直接影響到圖像的質量,其作用是克服環境光干擾,保證圖像的穩定性,獲得對比度盡可能高的圖像。頻閃光照明是將高頻率的光脈沖照射到物體上,攝像機拍攝與光源同步。

圖像處理模塊主要涉及圖像去噪、圖像增強與復原、瓷磚表面缺陷的檢測和目標分割。由于現場環境、CCD圖像光電轉換、傳輸電路及電子元件都會使圖像產生噪聲,這些噪聲降低了圖像的質量從而對圖像的處理和分析帶來不良影響,所以要對圖像進行預處理用以去噪。圖像增強目的是針對給定圖像的應用場合,有目的地強調圖像的整體或局部特性,將原來不清晰的圖像變得清晰或強調某些感興趣的特征,擴大圖像中不同物體特征之間的差別,抑制不感興趣的特征,使之改善圖像質量、豐富信息量,加強圖像判讀和識別效果的圖像處理方法。圖像復原是通過計算機處理,對質量下降的圖像加以重建或復原的處理過程。圖像復原很多時候采用與圖像增強同樣的方法,但圖像增強的結果還需要下一階段來驗證。而圖像復原試圖利用退化過程的先驗知識,來恢復已被退化圖像的本來面目,如加性噪聲的消除、運動模糊的復原等。圖像分割的目的是把圖像中目標區域分割出來,以便進行下一步的處理。

圖像分析模塊主要涉及特征提取、特征選擇和圖像識別。特征提取的作用是從圖像像素中提取可以描述目標特性的表達量,把不同目標間的差異映射到低維的特征空間,從而有利于壓縮數據量、提高識別率。瓷磚表面缺陷檢測通常提取的特征有紋理特征、幾何形狀特征、顏色特征、變換系數特征等。用這些多信息融合的特征向量來可靠地區分不同類型的缺陷,這些特征之間一般存在冗余信息,即并不能保證特征集是最優的,好的特征集應具備魯棒性和自適應性。為此,還需要進一步從特征集中選擇更有利于分類的特征,即特征的選擇。圖像識別主要根據提取的特征集來訓練分類器,使其對瓷磚表面缺陷類型進行正確的分類識別。

機器視覺系統組成,如圖2所示。

圖2 機器視覺系統工作原理示意圖

4 機器視覺系統結構

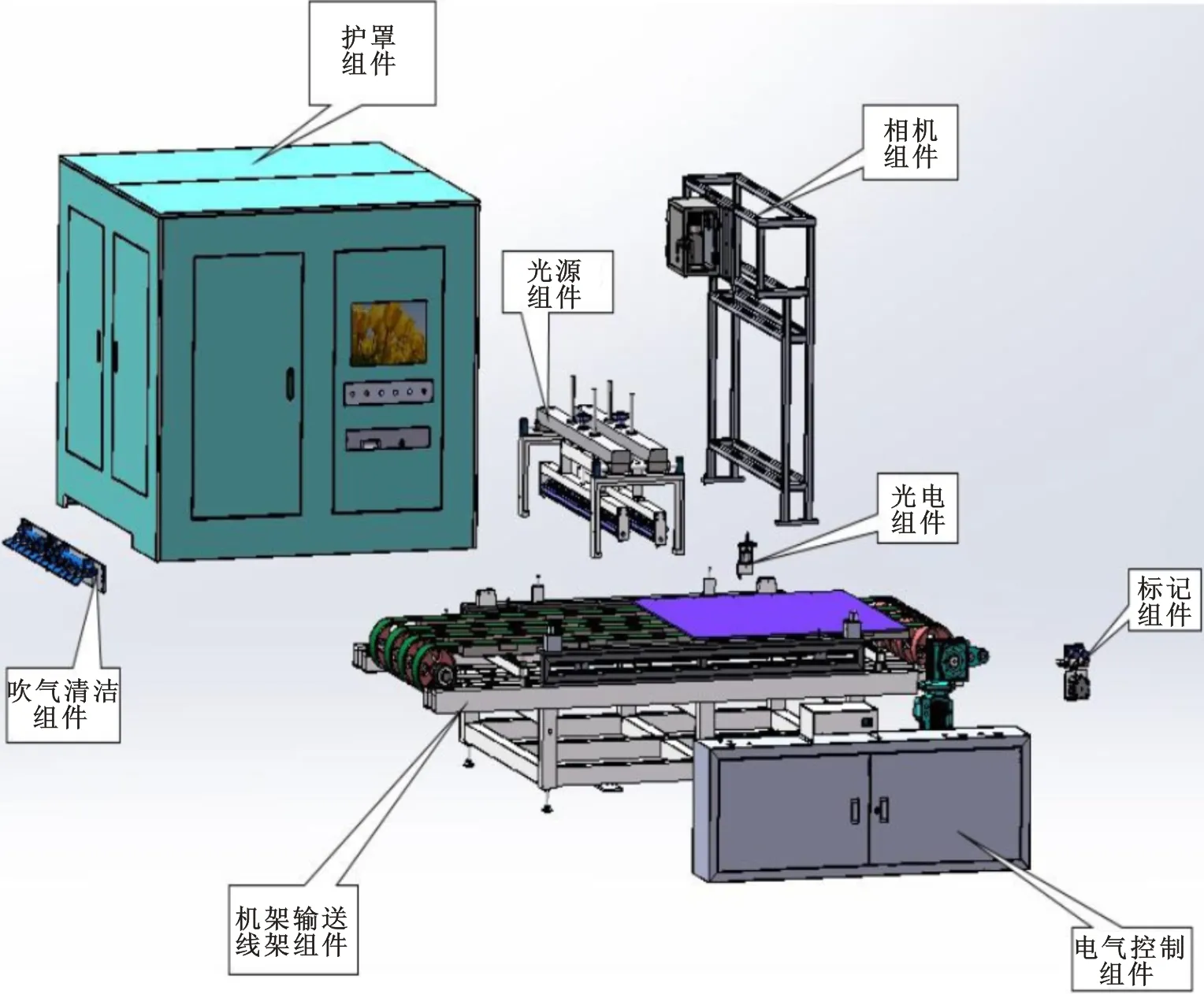

瓷磚缺陷視覺檢測系統主要由機械輸送線、光源組件、相機組件、光電組件、電氣控制柜、吹氣清潔組件、標記組件、護罩等幾部分組成,如圖3所示。

瓷磚濕法拋光、磨邊及深加工后殘留水分、磨邊碎渣、殘存超潔亮蠟渣、生產設備掉落灰塵等在磚面進入視覺檢測系統,直接影響檢測的準確性,所以要求磚面潔凈。開發高頻、高速、高壓的強力吹水風機,采用高頻變頻器將高速永磁電機的頻率提高到780 Hz,風機轉速提高到24 000 r/min,最大風壓提高到20 000 Pa,瓷磚表面水分吹掉98%以上,并且吹出來的風源溫度≥50 ℃,更加有利于提高坯溫和減少干燥殘留水分,如圖4所示。

同時,在瓷磚缺陷算法中,識別出微量的殘存水分,來進一步提高檢測的準確性。

圖3 瓷磚機器視覺系統結構

圖4 強力吹水風機系統

5 機器視覺系統在瓷磚生產中的應用

該機器視覺系統應用于瓷磚生產線上對成品階段進行全面智能自動化的在線缺陷檢測,也可用在生坯、素坯階段。檢測設備放置在瓷磚生產線的分級工位,替代人工對成品瓷磚進行表面缺陷的在線自動檢測并分級,幫助用戶利用科學智能現代化的手段對產品進行高精度檢測、分析,并對生產情況進行統計、總結。

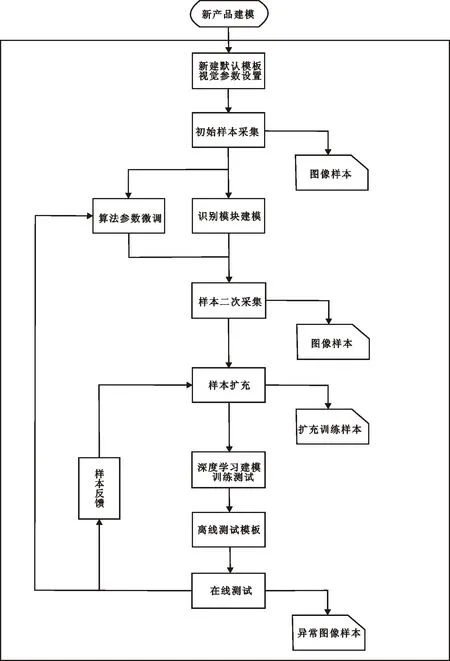

瓷磚行業產品種類繁多、換產頻繁,并且會出現同批次產品圖案隨機變化的情況,如果采用傳統的基于標準優等品建模的方法,每生產一種新產品,都要先收集若干標準樣本進行學習建模,這種建模方法費時耗力,效率很低,學習樣本少,正式生產的時候檢測準確率就很低,學習樣本多,就會影響生產效率,因此這種傳統的建模方法無法適應瓷磚行業的檢測需要。

圖5 建模流程圖

為了解決這個難題,該機器視覺系統創新的使用了基于缺陷樣本進行建模的方法:應將瓷磚分為拋釉磚、仿古磚、凹凸模面磚、異形磚、崗巖園林磚、淺色系列、淺灰深灰系列、米黃系列、玫瑰紅系列、鈷藍系列、黑金花系列等若干大類。在每個大類里,雖然會有各式各樣、深淺各異的花紋圖案,但是缺陷區域的基本特征是不變的,先針對每個大類收集各種缺陷,采用深度學習的方法去學習缺陷區域,這樣每個大類可以生成一組檢測模板。在正常檢測的時候,只要瓷磚的大類不變,都可以共用該大類對應的模板進行檢測,這樣可以有效地解決種類繁多、換產頻繁對檢測設備建模的困擾,也極大的降低了換產之后模板切換的難度,檢測設備的易用性和實用性也大大的增加,建模流程,如圖5所示。

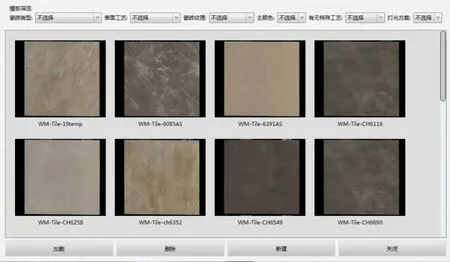

采用深度學習方法建模建立的產品大類樣本庫,如圖6所示。

圖6 深度學習大類樣本庫

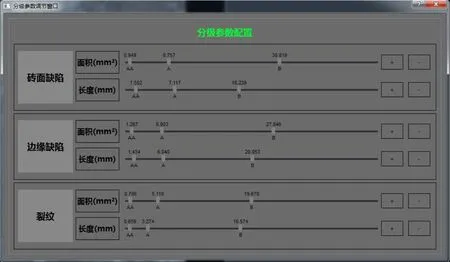

各陶瓷企業內控標準不統一,可根據企業內控標準(AA優等品、A正品、B副品、等外品)對各種缺陷的面積、長度等信息進行設定,有效解決了缺陷標準控制的問題,如圖7所示。

圖7 企業內控分級標準設定

在線檢測速度:50 m/min,可滿足陶瓷行業產能檢測需求。

檢測類型:內墻磚、外墻磚、地磚及不規則邊緣瓷磚、浮雕磚等。

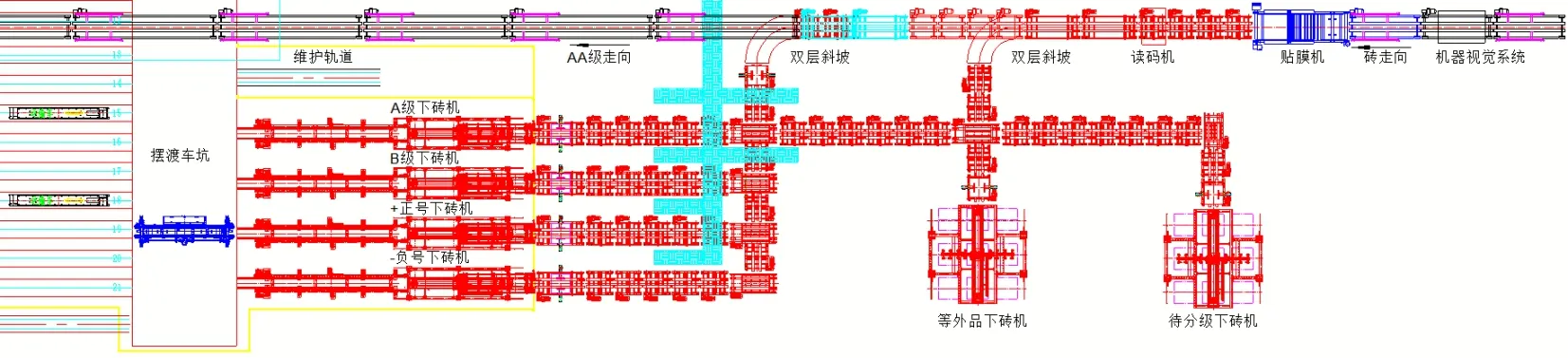

圖8 瓷磚自動分揀示意圖

該視覺系統在瓷磚生產線正常運行過程中,實時采集瓷磚的圖像,基于陶瓷廠家設定的分級檢驗標準(企業內控標準),對生產中瓷磚的機械缺陷(如缺角、碰角、崩邊、鼓包、凹坑、裂紋等),釉面和裝飾表面缺陷(如滴釉、缺釉、釉裂、縮釉、釉泡、釉紋、釉料條痕、浮渣、滴墨、拉線、落臟、劃痕、斑痕、溶洞、針孔、雜質、滴水、黑點、白點等)做有效檢測,并可提供分揀信號給AA優等品、A正品、B副品、等外品對應下磚機或對應打包線對瓷磚進行自動分類放置或打包裝箱,如圖8所示。

6 機器視覺系統界面介紹

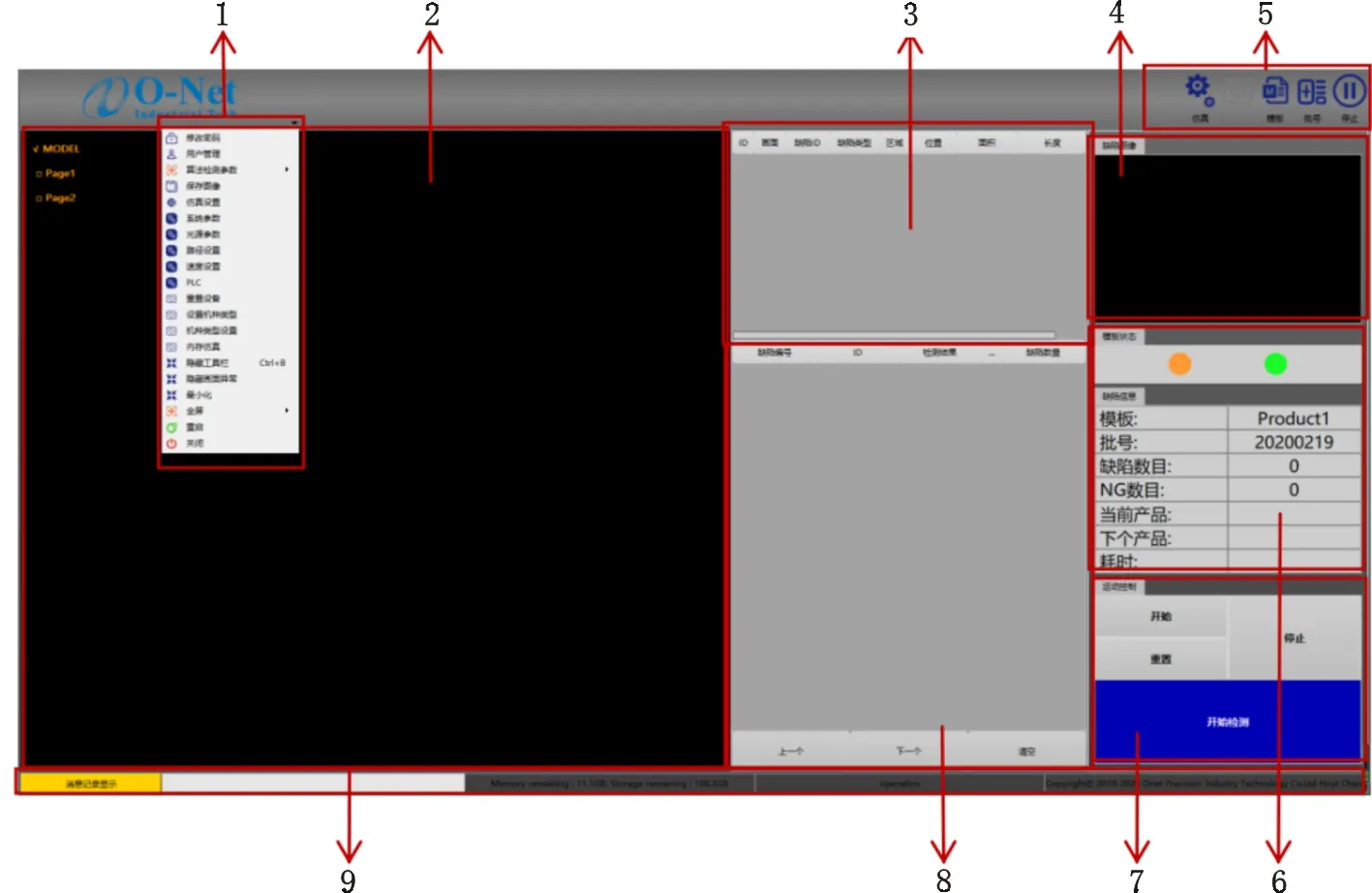

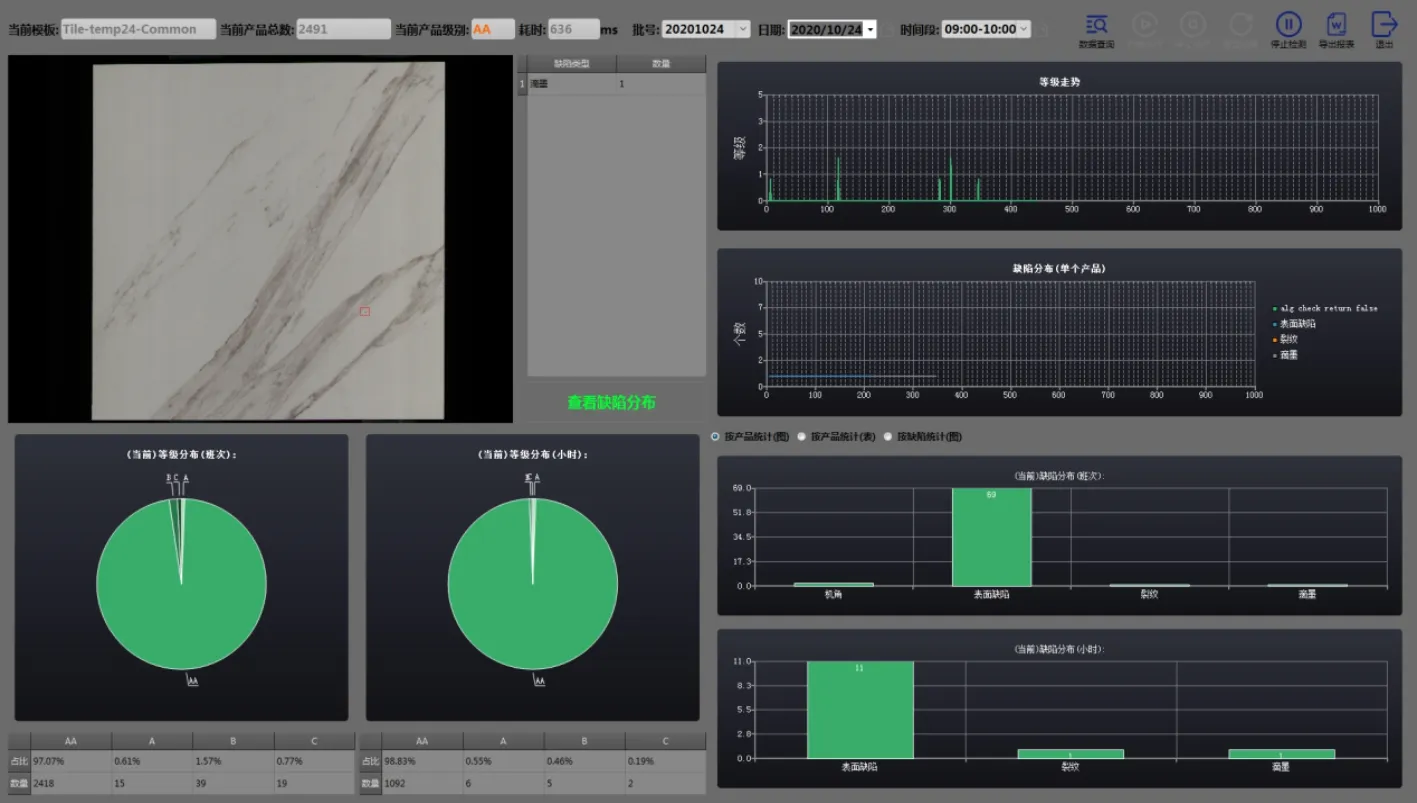

機器視覺系統界面,如圖9所示。

1-菜單欄,硬件參數調整、檢測基準配置等功能;2-主顯示區,實時顯示當前產品和缺陷位置;3-缺陷列表,實時顯示當前瓷磚檢出的所有缺陷信息,包括缺陷類型、缺陷位置、缺陷面積和缺陷長度信息;4-缺陷顯示區,局部顯示檢出缺陷放大圖;5-工具欄,開啟、仿真和建模等功能;6-顯示當前批號和數據統計信息;7-運動控制區,控制設備開啟、關閉和重置功能;8-檢測記錄區,記錄該班次已檢測產品的檢測結果信息,可通過點擊隨時查看;9-狀態信息欄,顯示當前操作狀態和記錄的操作異常及錯誤信息等。

圖10為瓷磚生產過程中檢測實時信息系統界面。

圖10 瓷磚檢測實時界面

圖11為瓷磚生產過程中當前(班次)產品等級統計信息界面。

7 機器視覺系統瓷磚檢測方案特點及優勢

7.1 系統特點

(1)便捷操作即可實現高效、準確的缺陷檢測;

(2)長時間穩定工作,人類難以長時間對同一對象進行觀察,而機器視覺則可以長時間地做測量、分析和識別任務;

(3)檢測標準一致性強,可數字化定量檢測標準;

(4)檢測質量實時監控、問題可追溯、可根據品控需求生成Excel、PDF等數據分析報表和品質報告,除對瓷磚缺陷進行檢測分級外,還可提供及時的前段生產線品質管控所需品質數據,幫助企業提高瓷磚生產過程品質管理;

圖11 瓷磚缺陷統計信息界面

(5)高擴展性。可通過工業總線或以太網配置和遠程終端或后端分撿設備實現數據通訊;

(6)優化生產流程,提高生產線自動化、數字化、智能化程度。

7.2 技術優勢

(1)非接觸測量,對于觀測者與被觀測者都不會產生任何損傷,從而提高系統的可靠性;

(2)檢測算子庫,針對純色、打印圖案和隨機圖案等類型瓷磚的檢測算法;

(3)針對邊緣、四角、表面孔洞和漏釉等的特殊區域類型的檢測算法;

(4)檢測基準參數調整過程便捷易操作,新產品快速切換和建模30 min完成,減少停機時間;

(5)簡潔的界面設計,實時顯示檢測信息和統計信息,可定制輸出檢測報告;

(6)始終如一的檢測標準能減少誤判爭執,快速實現前后段設備通訊(分揀下磚機或自動打包線等設備通訊);

(7)連續監控品質缺陷,可幫助廠家對生產流程進行有針對性的改進,從而提高生產線優等品率;

(8)具有較寬的光譜響應范圍,例如使用人眼看不見的紅外測量,擴展了人眼的視覺范圍;

(9)采用了機器視覺解決方案,可以節省大量勞動力資源,為企業帶來可觀經濟利益。

8 結論

重慶唯美陶瓷有限公司基于機器視覺技術的瓷磚缺陷檢測系統的成功應用,一方面實現了機器對人的替代,彌補了陶瓷制造行業實現智能制造的最后短板,另一方面瓷磚缺陷檢測系統具有天然的數字化智能化優勢,可以同工廠的數字化系統進行無縫對接,實現建筑陶瓷生產制造全流程自動化、數字化、智能化,推動產業升級。