一起±800 kV換流變壓器油中溶解氣體異常原因分析

陳巳陽,王來源,周秀

(國網寧夏電力有限公司檢修公司,寧夏 銀川 750011)

0 引 言

油中溶解氣體分析是電力充油設備內部故障診斷的重要手段。傳統的油中溶解氣體故障分析主要是通過特征氣體閾值、產氣速率來判斷故障及嚴重程度。通過特征氣體法、三比值來確定故障類型[1],缺少主設備運行工況變化趨勢的相關性分析。根據某±800 kV換流變壓器(以下簡稱換流變)油中溶解氣體總烴數據變化情況,結合該換流變同時期運行工況,開展油中溶解氣體數據變化趨勢與運行工況變化趨勢正相關性多維度分析,縮小內部故障范圍,確定該換流變內部故障。

1 油中溶解氣體數據分析

某±800 kV換流站內共有24臺在運換流變壓器,2016年投入運行,設備型號為ZZDFPZ-412300/765-400,額定容量為412.3 MVA,額定電壓為441.7/101.0 kV。2019年6月,極Ⅱ低端Y/Y-A相換流變總烴開始出現增長趨勢,超過注意值150 μL/L后持續增長。針對該現象,對該換流變油中溶解氣體含量進行跟蹤分析。

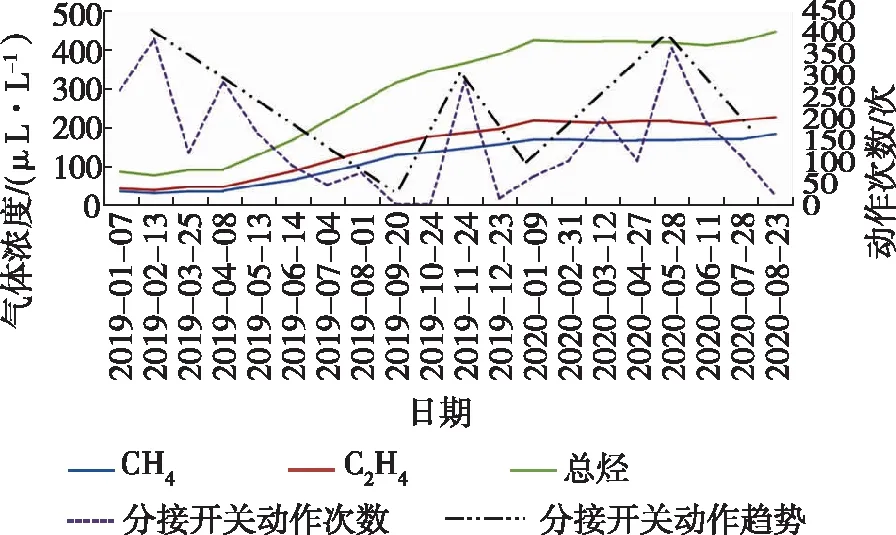

表1為極Ⅱ低端Y/Y-A相換流變近兩年油中溶解氣體離線分析數值。根據表1繪制發展趨勢,如圖1所示。從圖1中可以看出,自2019年1月,該換流變總烴、甲烷、乙烯濃度開始逐步增長,且增長速率較快。

對極Ⅱ低端Y/Y-A相換流變總烴含量以2019年5月13日和2020年8月23日數據進行相對產氣速率與絕對產氣速率計算:

相對產氣速率:Γr(%)=17%

絕對產氣速率:Γa=87.26(mL/d)

該換流變的總烴相對產氣速率超過10%,絕對產氣速率超過12 mL/d,換流變內部存在產生氣體較快的故障[2]。

以2020年8月23日離線數據進行三比值法計算確定故障類型。

C2H2/C2H4=0.006

CH4/H2=8.35

C2H4/C2H6=6.13

對應的三比值編碼為022,該換流變故障類型為高于700 ℃的高溫過熱缺陷[3]。出現這種故障的主要原因為油道堵塞[4]、分接開關導電回路接觸不良、多股導線間短路、懸浮電位接觸不良、油泵滾動磨損、漏磁回路渦流、鐵心短路、鐵心多點接地。

以2020年8月23日離線數據進行CO2/CO比值計算,CO2/CO=2.6<3,初步判斷該換流變內部過熱故障涉及固體絕緣。

2 油中溶解氣體數據變化與運行工況變化分析

2.1 分接開關動作次數分析

將2019年1月至2020年8月極Ⅱ低端YY-A相換流變分接開關[5]動作次數與甲烷、乙烯、總烴含量進行對比,根據圖2可以看出分接開關動作次數變化趨勢與特征氣體變化相關性不大。

圖2 特征氣體與分接開關動作次數趨勢

根據極Ⅱ低端Y/Y-A相換流變油中溶解氣體數據增長趨勢與換流變分接開關動作次數相關性分析,可排除分接開關導電回路接觸不良引起內部過熱。

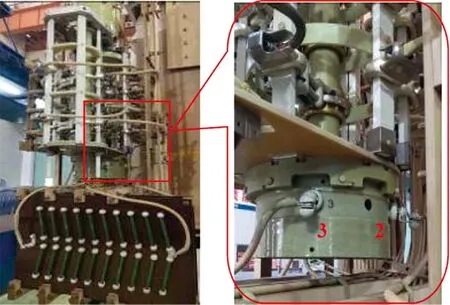

2021年該換流變返廠解體,有載分接開關檢查結果如圖3、圖4所示,有載分接開關動靜觸頭連接線未松動、分接開關鉗位電阻與開關相連的分接引線緊固無松動現象。

圖3 分接開關觸頭局部

圖4 分接開關鉗位電阻與開關連接處局部

2.2 鐵心、夾件電流相關性分析

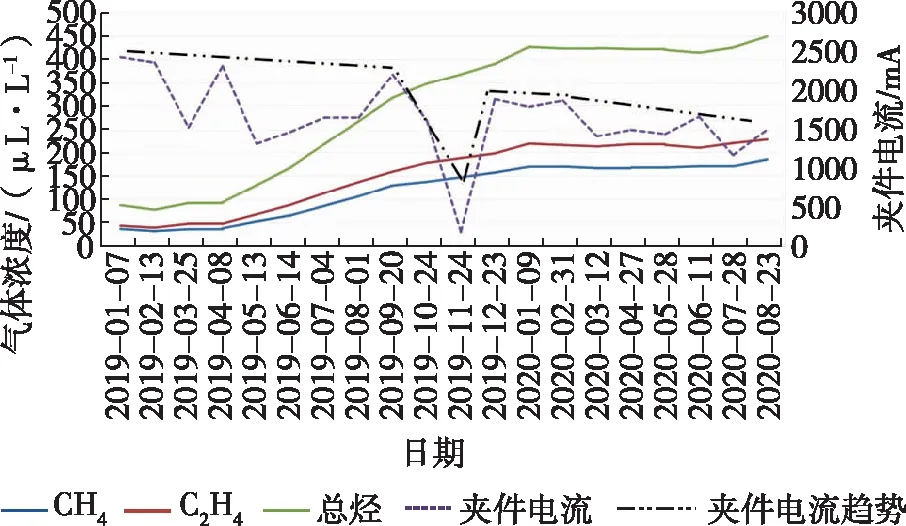

當變壓器內部鐵心或夾件多點接地時,油中溶解氣體分析結果中CO2和CO含量持續保持在正常范圍內,但烴類成分含量處于較高水平[6]。根據2019年至今的鐵心、夾件電流與甲烷、乙烯、總烴體積濃度進行對比,發現鐵心接地電流在0.04~0.6 A之間浮動,夾件電流在1.5~2.3 A之間浮動變化,根據圖5、圖6,鐵心、夾件接地電流變化趨勢與換流變特征氣體濃度變化無明顯相關性,同時油中溶解氣體數據顯示該換流變自投運后CO2和CO含量呈現增長趨勢。可判斷該換流變內部過熱故障不是由鐵心或夾件多點接地引起。

圖5 甲烷、乙烯、總烴與鐵芯接地電流發展趨勢

圖6 甲烷、乙烯、總烴與夾件接地電流發展趨勢

2.3 負荷、溫度變化相關性分析

將2019年1月至2020年8月負荷、油溫變化與甲烷、乙烯、總烴進行對比。根據圖7判斷油溫變化趨勢和油中溶解氣體數據變化無明顯相關性,可判斷出換流變內不存在因油路堵塞引起過熱故障。該換流變在運行過程中潛油泵持續運轉,并且按照設備維護要求按周期切換冷卻器運行方式,分析切換前后的油中溶解氣體數據,與冷卻器切換沒有明顯相關性。從2020年1月9日之后的數據曲線判斷,潛油泵不存在引起油中溶解氣體數據增高的油泵磨損[7]情況。

圖7 甲烷、乙烯、總烴與油溫發展趨勢

從圖8可知油中溶解氣體數據增長趨勢與負荷總體增長趨勢有正相關性,負荷不發生增長時油中溶解氣體數據相對平穩;負荷電流增大過程中,存在引起換流變內部過熱故障的因素。結合上述分析,可確定該換流變過熱故障原因為以下3種原因當中的一種或組合:多股導線間短路,懸浮電位接觸不良,漏磁回路渦流。結合該換流變絕緣電阻,線圈直流電阻,局放帶電檢測[8]、頻譜分析和鐵心接地電流未檢測到異常,換流變內部絕緣系統運行狀態良好,內部不存在放電性缺陷。漏磁回路渦流所引起的油中溶解氣體數據異常在1.1倍額定電流時會增大[9],結合油中溶解氣體數據變化趨勢與負荷電流變化趨勢的正相關性綜合判斷,該換流變內部存在漏磁通在金屬附件上產生渦流引起的高溫過熱,導致油中溶解氣體數據異常。

圖8 甲烷、乙烯、總烴與負荷發展趨勢

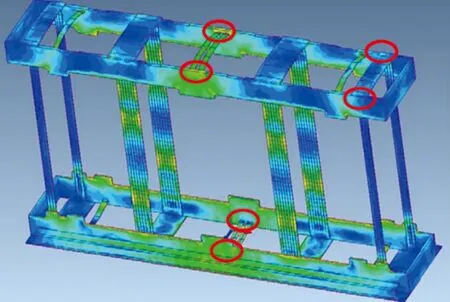

該換流變返廠進行解體,檢查線圈內外部未發現異常現象,如圖9所示。進一步拆除線圈后發現鐵心柱旁鐵軛上撐板壓塊角部有過熱痕跡,如圖10所示,同時該撐板連接面有過熱痕跡,撐板對側一根拉板的螺桿有過熱痕跡,螺紋局部灼損,與之對應撐板內孔也有灼傷痕跡。綜合判斷鐵心上存在兩處故障點:一處為主柱間上、下軛窗外拉帶;另一處為柱I旁軛上撐板。如圖11所示故障點現象均屬高溫過熱,與運行中甲烷、乙烯、乙炔等特征氣體增長數據相吻合。

圖9 換流變線圈內外表面

圖10 鐵軛上撐板壓塊角部有過熱痕跡

圖11 鐵心拉帶、撐板過熱

經過解體檢查確定鐵心外繞組在負荷增大過程中,漏磁通變化使得鐵心柱旁鐵軛上撐板壓塊及連接面產生渦流,引起鐵心柱旁鐵軛上撐板壓塊及連接面過熱是導致油中溶解氣體數據異常的直接原因。

針對該換流變出現的問題,將位于強磁場中的兩主柱間窗外拉帶連接的導通結構改為絕緣材料,可杜絕漏磁通在金屬表面形成渦流;同時可在墊塊上進行開槽處理,增加散熱效率,改善拉帶散熱條件,避免因散熱不良導致熱量聚集形成高溫點。

3 結 論

針對換流變油中溶解氣體數據異常情況,經三比值分析判斷為高于700 ℃的高溫過熱缺陷,結合引起設備高溫過熱的八種異常情況,提出與設備運行工況綜合分析的方法。通過分析油中溶解氣體數據的變化趨勢與設備同期運行工況的相關性,縮小過熱故障范圍,最終確定高溫過熱缺陷具體原因。通過后續設備解體檢查結果對照,證明該分析方法對于高溫引起的油中溶解氣體數據異常分析有效。