開關柜穿柜套管內懸狀態檢測技術研究

陳繼堯,牛勃, 李洋,李超,伍弘,龍青

(1.國網寧夏電力有限公司寧東供電公司,寧夏 銀川 750411;2.國網寧夏電力有限公司電力科學研究院,寧夏 銀川 750011)

0 引 言

由于開關柜套管內絕緣、外絕緣等絕緣設備在設計、選型、安裝等方面存在不足,導致其運行過程中發生突發性接地短路故障,其中以穿柜套管內懸缺陷最為典型,內懸缺陷主要包括套管內部采用雙屏蔽結構、套管內部等電位線懸浮兩種。以某公司近3年開關柜異常臨停為例,穿柜套管內懸缺陷占比19%,嚴重影響到電力系統穩定與運維檢修人員的安全[1-2]。

由于開關柜穿柜套管的特殊結構,導致運行過程中內懸狀態下部分帶電檢測手段不能有效進行檢測,且相應的檢測手段僅能進行缺陷位置的定位,不能進行缺陷發展狀態、材料劣化程度的預警。針對穿柜套管內懸缺陷存在的問題,國內外開展了相應的研究:文獻[3-7]通過COMSOL電場仿真的方式,給出了穿柜套管內屏蔽、外屏蔽的優化方案,以降低套管內部的電場畸變程度,但未對穿柜套管內懸狀態時柜內電場畸變程度進行分析;文獻[8-11]對開關柜內不同類型放電過程中的放電特征進行研究,提出了聲電聯合定位方法,并設計了相應的缺陷檢測系統,但該檢測系統未考慮穿柜套管內屏蔽對超聲波信號的衰減,檢測可靠性較低;文獻[12-16]以針板電極為模型,對開關柜內絕緣材料劣化過程中氣體成分進行檢測,獲取了相應的氮氧化合物與臭氧等特征成分,但未給出絕緣劣化與氣體成分之間的定量關系;文獻[17-19]對開關柜內等電位線的安裝工藝進行分析,介紹了因安裝工藝不良生成的典型故障案例,但未對傳統帶電檢測在穿柜套管局放檢測中存在的不足進行分析。

基于國內外穿柜套管內懸狀態的研究現狀,本文對穿柜套管內懸狀態進行介紹,并給出內懸狀態表現出的放電特征,之后通過物理場仿真對內懸狀態下的電場變化情況進行分析,接著以多起典型故障案例為模型,對現有暫態地電壓、特高頻局部放電與超聲波局部放電進行有效性驗證,并提出了空氣電離產物檢測方法與可燃氣體檢測方法,針對分析檢測結果給出相應的改善措施,避免事故發生。

1 穿柜套管內懸狀態概述

依據國家電網設備[2018]979號《國家電網有限公司十八項電網重大反事故措施》中的要求:24 kV及以上開關柜內的穿柜套管、觸頭盒應采用雙屏蔽結構,以避免穿柜套管運行過程中發生沿面、氣隙放電。相應的典型穿柜套管二維平面結構如圖1所示。其主要有安裝螺母、高電位屏蔽、地電位屏蔽、等電位線及環氧套管。

(a)套管二維結構

穿柜套管內懸問題較多,主要原因來自兩方面:首先是未采用內屏蔽等電位方式,在柜內溫度變化產生凝露情況下,發生內部氣隙擊穿;其次為安裝工藝不良,導致運行過程中等電位線發生電暈、懸浮等放電,影響柜內絕緣材料絕緣性能。某公司近5年40.5 kV開關柜套管內懸導致異常臨停11例,其中2020年發生4次,若運行過程中該類缺陷不能被有效診斷與智能預警,嚴重影響到系統穩定與運維檢修人員安全。相應的穿柜套管內懸狀態典型案例如圖2所示。

(a)無內屏蔽等電位線

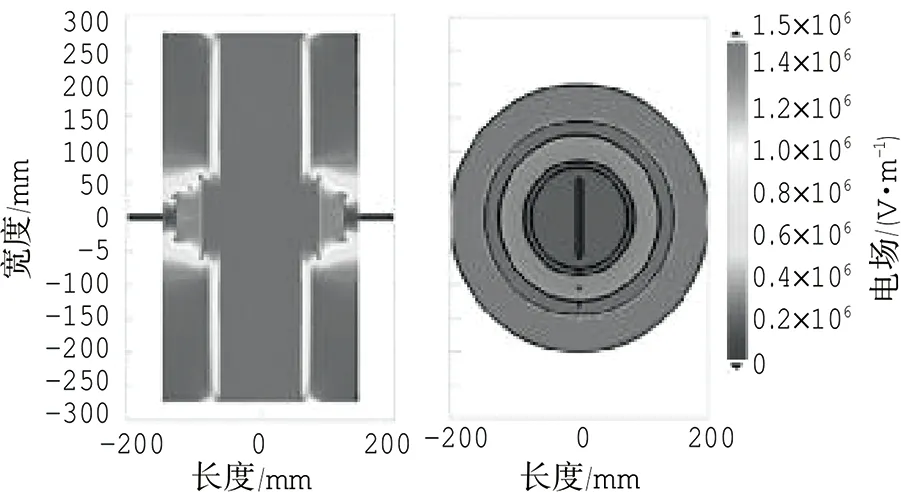

2 穿柜套管內懸狀態電場仿真

采用COMSOL對穿柜套管高壓電極內懸狀態進行仿真分析,由于40.5 kV及以下配電系統運行過程中采用非有效接地方式,從而高壓端激勵電位選取設備最高線電壓峰值57 kV。相應的穿柜套管內屏蔽良好與存在內懸狀態下的電場仿真結果如圖3所示。

(a) 典型穿柜套管二維結構

由圖3(a)可知屏蔽不存在內懸狀態時電場均低于 1.50 kV/mm,即內、外屏蔽均不懸浮情況下,內外屏蔽之間環氧絕緣電場強度最高,外屏蔽與外殼之間的環氧絕緣電場強度最低。由圖3(b)可知內懸狀態下空氣域電場分布畸變明顯,母排窄面附近電場強度大于 1.50 kV/mm,最大電場強度7.29 kV/mm,高于空氣擊穿場強,因空氣介電常數低,導致空氣承擔著約 80%的電壓載荷;另外母排形狀為矩形,窄面曲率更大,導致窄面周圍空氣電場強度更高。仿真結果表明內屏蔽懸浮會導致母排與套管之間空氣絕緣擊穿。

3 傳統內懸狀態檢測方法

3.1 暫態地電壓局部放電檢測

暫態地電壓檢測依據文獻[20]進行診斷分析。該標準規定了開關柜暫態地電壓局部放電檢測技術現場應用中的檢測儀器要求、帶電檢測要求、帶電檢測方法、檢測步驟以及結果分析方法,且該標準給出變化量為20 dBmV缺陷預警值。根據表1對多起穿柜套管內懸狀態下氣隙放電的暫態地電壓檢測結果知,由于穿柜套管內屏蔽對局部放電過程中的屏蔽,暫態地電壓局部放電檢測不能有效對開關柜穿墻套管內部局部放電的嚴重程度進行定性。

表1 暫態地電壓檢測結果

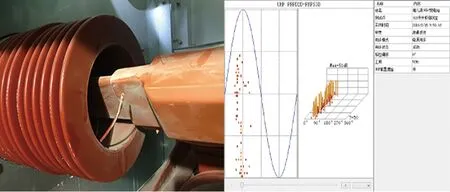

3.2 特高頻局部放電檢測

開關柜無相應的特高頻檢測標準進行規范,運檢人員主要依據文獻[21]進行診斷分析。該標準規定了特高頻局部放電檢測原理、檢測儀器要求、帶電檢測方法及要求、檢測原理、檢測步驟以及分析原則。由于特高頻法沒有成熟的放電量評價方法,從而特高頻局部放電檢查方法無法對套管內懸放電發展趨勢進行預警。通過對11起40.5 kV穿柜套管內懸狀態下特高頻局部放電檢測分析,特高頻局部放電檢測可以有效發現套管內懸狀態產生的氣隙、尖端、懸浮等放電,結合特高頻時差定位方法、超聲波局部放電檢測,可以確定放電位置位于穿柜套管處。典型的檢測圖譜如圖4所示。

(a)尖端放電缺陷

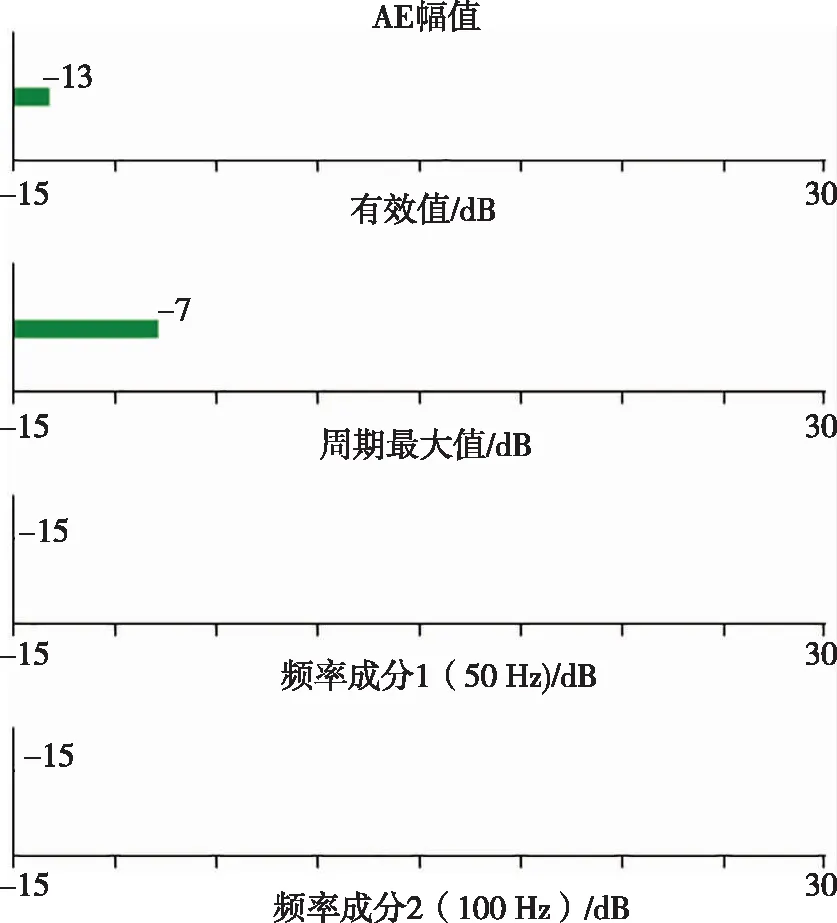

3.3 超聲波局部放電檢測

開關柜無相應的超聲波檢測標準進行規范,運檢人員主要依據文獻[20-22]中規定的超聲波局部放電檢測原理、檢測儀器要求、帶電檢測要求及方法進行診斷分析。文獻[20]中要求局部放電設備與背景之間差值不大于8 dBmV且有輕微放電現象時需縮短檢測周期,而穿柜套管內懸狀態一般為尖端、氣隙放電,放電幅值較背景知差異明顯,從而該標準不能有效指導穿柜套管狀態檢修。通過PDS-T90局部放電測試儀對開關柜進行超聲波局部放電檢測,相應的檢測圖譜如圖5所示。

(a)背景圖譜

4 新型內懸狀態檢測方法研究

4.1 泵吸式臭氧濃度檢測

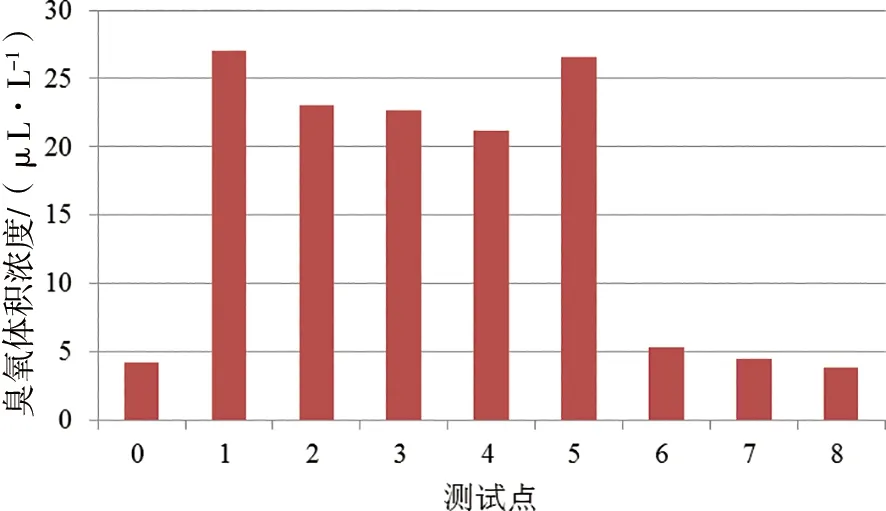

開關柜內穿柜套管內懸狀態時主要為尖端放電與氣隙放電,放電能量易使空氣發生電離,會產生O3與NO2等特征氣體產物。本文基于紫外成像檢測敞開式設備放電,提出并設計一套泵吸式臭氧濃度檢測裝置,完成一次開關柜絕緣缺陷定性。以某330 kV ZN65A-12開關柜內懸放電為例進行臭氧檢測,相應的測點布置方式以及檢測結果如圖6所示。

由圖6(b)可知異常開關柜內臭氧濃度最低測點為21.38 μL/L,高于背景臭氧濃度值3.58 μL/L。由于國內外尚無相應的國標、行標以及相應的企業標準進行規定,從而本方法宜與特高頻局部放電檢測相結合,通過特高頻局部放電完成放電類型定性,通過氣體含量完成放電嚴重程度定性。基于臭氧濃度檢測結果與特高頻檢測結果,設備運維單位對其進行了解體檢查,結果如圖6(c)所示。

(a)不同測試點臭氧濃度測試值

4.2 可燃性氣體濃度檢測

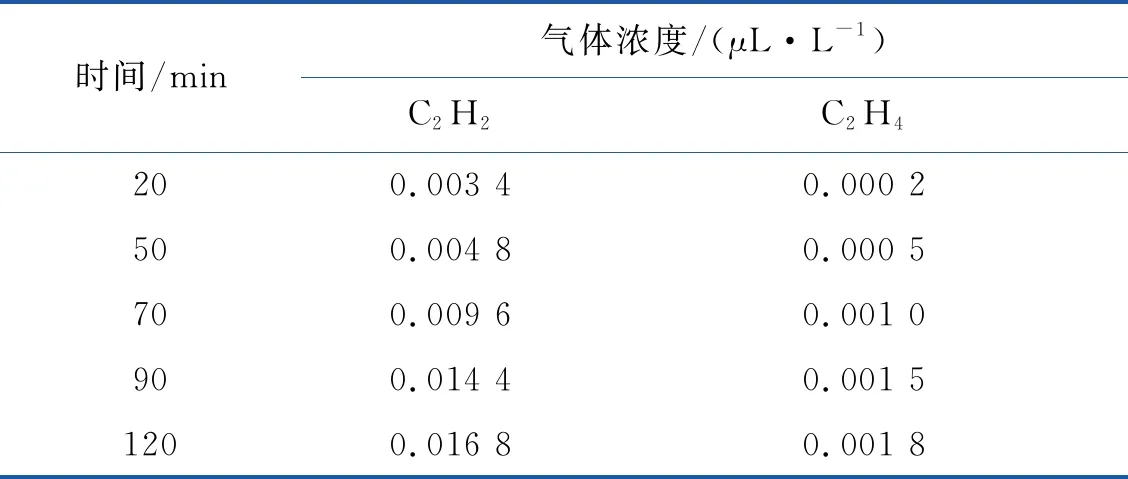

開關柜內部若電纜溝封堵不嚴,無相關除濕裝置,在溫差變化較大時內部易發生凝露現象,若套管內部同時存在內懸缺陷以及凝露水珠,則套管內絕緣會發生相應的熱分解與電分解,本文以40.5 kV環氧樹脂套管為例進行熱分解與電分解測試,并對分解過程中的氣體成分進行檢測。其中熱分解氣體測試采用馬弗爐對環氧樹脂加熱,收集不同溫度下產生的氣體,收集溫度分別為200 ℃~400 ℃,通過集氣袋收集氣體,且放置時間不超過48 h。通過GC-MS測試,環氧樹脂熱分解產物包括CO,CO2,C2H2,C2H4等小分子化合物。電分解氣體測試采用對環氧樹脂進行耐電痕測試方式進行,測試過程中收集不同時間的耐電痕氣體,48 h內進行GC-MS測試,測試發現環氧樹脂電分解產物包括C2H2、C2H4、C2H6氣體,且氣體含量逐漸增加。通過2 h的測試,C2H2、C2H4氣體能夠測試到,而且C2H2含量較高,可以作為絕緣材料劣化程度預判的目標氣體之一。見圖7、表2所示。

表2 絕緣材料劣化分解氣體測試結果

圖7 絕緣材料電分解氣體成分測試

目前,國內外尚無相應的國標、行標對開關柜內絕緣材料熱分解、電分解產生的氣體成分、濃度進行規定。通過可燃氣體檢測分析可知,柜內絕緣材料在高溫劣化過程中會產生C2H4、C2H6等特征氣體,及可以通過可燃氣體成分檢測判斷柜內穿柜套管放電是否發展為危急階段。

5 穿柜套管內懸缺陷運檢措施

1)新投運開關柜穿柜套管內外表面應該采用雙屏蔽結構,避免穿柜套管內懸發生尖端、氣隙、沿面等局部放電。

2)凝露現象嚴重的開關柜運行場所,應采取電纜溝封堵、內嵌加熱裝置、小室增設空調等方式,破壞柜內運行過程中發生凝露條件,避免因套管表面凝露導致其內絕緣破壞。

3)穿柜套管故障比例較高場所宜采用基于臭氧濃度與可燃氣體監測系統,對穿柜套管運行過程中缺陷發展狀態重癥監測,并依據監測結果進行預警。

4)穿柜套管內懸狀態下局部放電特高頻信號特征明顯,超聲波信號、暫態地電壓信號特征不明顯,目前在運同類穿柜套管,帶電檢測巡檢過程應以特高頻局部放電檢測法為主,超聲波、暫態地電壓檢測為輔。

6 結 論

1)開關柜穿柜套管應采用雙屏蔽結構,且設備運行過程中內屏蔽與高壓帶電體之間應可靠連接,避免穿柜套管存在內懸缺陷。

2)穿柜套管內懸缺陷依據缺陷種類的不同主要分為尖端放電、絕緣放電、氣隙放電三種。傳統的特高頻局部放電檢測手段可有效進行該類缺陷的定位,超聲波局部放電、暫態地電壓對該類缺陷狀態特征不明顯。

3)穿柜套管內懸缺陷放電過程中空氣電解可產生O3與NOx等氣體,絕緣材料電解可產生C2H2、C2H4等可燃氣體,運行過程中可通過相應特征氣體成分進行套管內懸缺陷發展狀態的預警。