國產(chǎn)超級雙相鋼管材在海上油田的失效分析

高安泰

(中海石油(中國)有限公司湛江分公司,廣東 湛江 524057)

在海洋石油開發(fā)過程中,可能會發(fā)生火災(zāi)、溢油、爆炸等各類事故,這些事故造成不同程度的經(jīng)濟(jì)損失,污染海洋環(huán)境,其中以溢油和高壓氣田泄漏造成的危險和污染后果最為嚴(yán)重。然而這些油品和天然氣都是高速流動在高壓管道中,這就對管道的材質(zhì)和性能提出了一定的技術(shù)要求。

南中國海某氣田是高溫高壓、高二氧化碳、高產(chǎn)量的大型整裝氣田,氣田設(shè)計(jì)啟動初期就已充分考慮高溫高壓高產(chǎn)氣田的安全性及穩(wěn)定性,管線在選材過程中,一是按管線過流介質(zhì)特性的壓力、溫度等高低差別,對管線的材質(zhì)由高到低依次排列;二是遵循工藝處理過程的天然氣屬性是濕氣和干氣來劃界;三是低溫調(diào)質(zhì)系統(tǒng)及天然氣放空系統(tǒng)均采用316L 不銹鋼耐低溫的材料;主生產(chǎn)工藝流程的管線、水管線及三甘醇脫水塔之前的濕氣管線均由超級雙相不銹鋼、雙相不銹鋼、不銹鋼、復(fù)合材料(碳鋼+3mm 厚316L)等組成,其余管線選用性價比高的“碳鋼+腐蝕裕量”的方式,達(dá)到管線使用的最大經(jīng)濟(jì)效益[1-3]。

1 檢測方法

國產(chǎn)超級雙相不銹鋼加工制造起步較晚,加之我國冶金業(yè)水平也比國外發(fā)達(dá)國家落后,國產(chǎn)的超級雙相鋼材料性能較弱,其鋼廠也缺少成熟的生產(chǎn)制造經(jīng)驗(yàn),因此超級雙相不銹鋼高壓工藝管線制造還處于摸索和試制階段。

由于國內(nèi)對于超級雙相不銹鋼使用場所不多,國內(nèi)生產(chǎn)廠家和生產(chǎn)經(jīng)驗(yàn)不多,從實(shí)際的使用情況來看,國內(nèi)幾家生產(chǎn)實(shí)力較強(qiáng)的廠家生產(chǎn)的產(chǎn)品都還存在不同程度的制造問題。

超級雙相鋼管線外表面存在缺陷,缺陷為毛細(xì)紋路。端口內(nèi)部存在縱向不規(guī)則間斷細(xì)紋,范圍較小,也存在個別管線內(nèi)部間斷細(xì)紋較多的問題,如圖1 所示。對同批次的管線檢查匯總情況見下表1。

表1 同批次管線內(nèi)缺陷匯總表

圖1 管線內(nèi)壁間斷細(xì)紋

為更好地分析管線失效原因,特在失效管線上取管材樣品,使用砂紙研磨至2000#后機(jī)械拋光,選用2%的硝酸酒精腐蝕液對試樣表面進(jìn)行腐蝕,觀測金相組織。通過沖擊性能試驗(yàn)檢測其力學(xué)性能,通過PMI 檢測驗(yàn)證其化學(xué)成分。另外,對管線通過采用包括滲透檢測、射線檢測等無損探傷方法檢測表面缺陷類型。

2 試驗(yàn)結(jié)果與分析

2.1 化學(xué)成分與力學(xué)性能

在有缺陷管線上取樣,進(jìn)行化學(xué)成分分析,結(jié)果見表2,UNS S32750 主要合金元素是Cr、Ni、Mo 和N,其質(zhì)量分?jǐn)?shù)分別為25%Cr、7%Ni、4%Mo、0.25%N 材料的化學(xué)成分符合UNS S32750 的技術(shù)要求(ASME A240),較高的鉻、鉬及氮含量使它具有很高的抗斑蝕、裂隙腐蝕及一般腐蝕的能力。其力學(xué)性能檢測見下表3。

表2 化學(xué)成分分析(w%)

表3 力學(xué)性能

2.2 金相分析

金相分析是金屬材料試驗(yàn)研究的重要手段之一,采用定量金相學(xué)原理,由二維金相試樣磨面或薄膜的金相顯微組織的測量和計(jì)算來確定合金組織的三維空間形貌,從而建立合金成分、組織和性能間的定量關(guān)系。將圖像處理系統(tǒng)應(yīng)用于金相分析,具有精度高、速度快等優(yōu)點(diǎn),可以大大提高工作效率。

在缺陷管線上取樣,對管線材料進(jìn)行金相顯微組織分析,其檢測結(jié)果如圖2 所示,由此可見其顯微組織為奧氏體+鐵素體+析出相,其中深色區(qū)域?yàn)殍F素體,淺色區(qū)域?yàn)閵W氏體,黑色點(diǎn)狀物為析出相。鐵素體和奧氏體各占50%左右[4-5]。UNS S32750 雙相顯微組織保證了該鋼具有很高的抗應(yīng)力腐蝕破裂的能力,而且機(jī)械強(qiáng)度也很高。由金相組織可得該類鋼兼有奧氏體和鐵素體不銹鋼的特點(diǎn),與鐵素體相比,塑性、韌性更高,無室溫脆性,耐晶間腐蝕性能和焊接性能均顯著提高,同時還保持鐵素體不銹鋼的475℃脆性,導(dǎo)熱系數(shù)高,具有超塑性等特點(diǎn)。

圖2 S32750 典型金相組織

2.3 無損檢測分析

2.3.1 滲透檢測

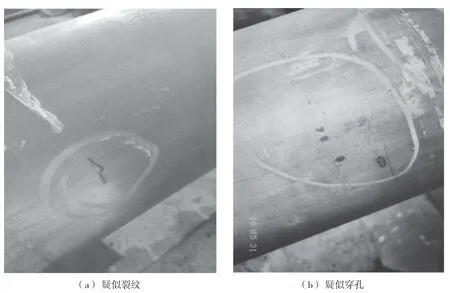

滲透檢測(Penetrant Testing,縮寫符號為PT),又稱滲透探傷,是一種以毛細(xì)作用原理為基礎(chǔ)的檢查表面開口缺陷的無損檢測方法。S32750 超級雙相鋼管線外表面存在缺陷,采用滲透檢測對外表面缺陷進(jìn)行評定。檢測結(jié)果如圖3 所示,可看出某支管線缺陷為毛細(xì)紋路,疑似裂紋,另一支管線出現(xiàn)圓形紋路,疑似點(diǎn)狀穿孔。經(jīng)分析表面缺陷為絞直工藝過程導(dǎo)致的絞痕以及生產(chǎn)運(yùn)輸中的劃傷,其深度在1mm以內(nèi),深度未超材料執(zhí)行標(biāo)準(zhǔn)要求(標(biāo)準(zhǔn)壁厚的-12.5%),可以通過修磨方式修復(fù)。

圖3 管線滲透檢測示意圖

2.3.2 射線檢測

X 射線與自然光并沒有本質(zhì)的區(qū)別,都是電磁波,只是X 射線的光量子的能量遠(yuǎn)大于可見光。它能夠穿透可見光不能穿透的物體,而且在穿透物體的同時將和物質(zhì)發(fā)生復(fù)雜的物理和化學(xué)作用,可以使原子發(fā)生電離,使某些物質(zhì)發(fā)出熒光,還可以使某些物質(zhì)產(chǎn)生光化學(xué)反應(yīng)。如果工件局部區(qū)域存在缺陷,它將改變物體對射線的衰減,引起透射射線強(qiáng)度的變化,這樣,采用一定的檢測方法,例如利用膠片感光,來檢測透射線強(qiáng)度,就可以判斷工件中是否存在缺陷以及缺陷的位置、大小。

超級雙相鋼管線施工現(xiàn)場時,需要對材料進(jìn)行檢驗(yàn)復(fù)查,其中發(fā)現(xiàn)不同批次號少數(shù)幾根超級雙相鋼管線焊縫管存在一定的質(zhì)量問題,如無縫管內(nèi)、外表面均發(fā)現(xiàn)裂紋狀缺陷,這些缺陷分布較廣,而且其本身延展較長[6]。焊縫管主要有焊縫未熔合、較深的弧坑、較深母材凹坑、電弧燒傷母材等較明顯的外觀缺陷。

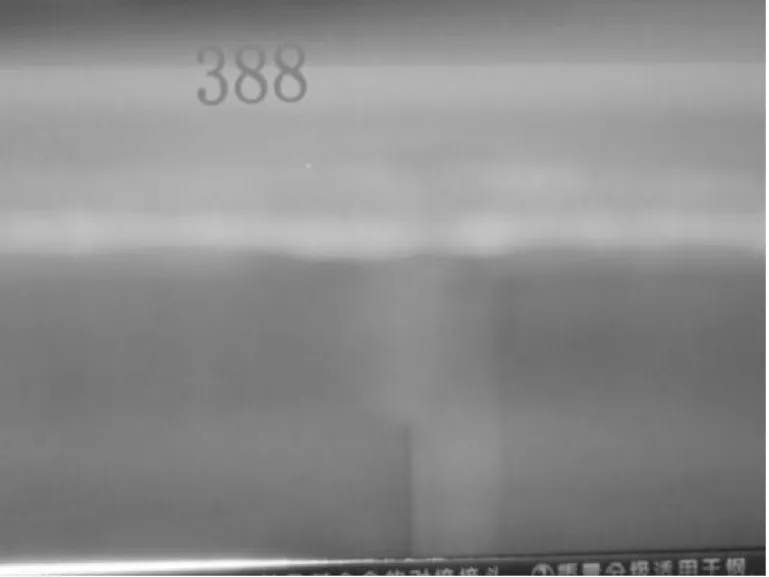

管線焊接焊縫在做X 射線檢測(RT)無損探傷檢驗(yàn)過程中,發(fā)現(xiàn)底片呈現(xiàn)線狀陰影(如圖4 所示),疑似條形缺陷。經(jīng)分析后可能是由于以下原因:焊接管采用“等離子打底+鎢極氬弧焊填充蓋面”工藝,等離子弧焊接方法穿透力強(qiáng),焊接時鈍邊之間不留間隙,坡口為對接方式。焊接時靠離子氣在熔池前端產(chǎn)生“小孔”實(shí)現(xiàn)單面焊雙面成型,等離子弧穿透力強(qiáng),是穿透型焊接方法,當(dāng)母材有錯邊時,易于出現(xiàn)這種內(nèi)咬邊。等離子弧穿透熔化的母材鈍邊后電弧造成母材背面(焊管內(nèi)焊縫)沿焊接處的母材熔化出現(xiàn)內(nèi)咬邊,這樣內(nèi)咬邊、錯邊和焊縫輪廓線陰影疊加在一起,所以在底片上呈現(xiàn)出線狀陰影。為驗(yàn)證陰影并不是現(xiàn)場施工原因造成的,現(xiàn)場找來2 組同類型的焊口實(shí)物,切開環(huán)焊縫后觀察內(nèi)焊縫表面,在底片直縫內(nèi)焊縫一側(cè)焊接處有線狀黑色影像,把管切開后,對照發(fā)現(xiàn)管內(nèi)焊縫一側(cè)有輕微咬邊。管口對接部位,在對接前進(jìn)行了打磨,底片上則沒有出現(xiàn)黑色影像,可以佐證咬邊深度很小,并非未熔合缺陷。另一組對接前打磨過位置,沒有黑色影像。用角磨機(jī)把實(shí)物內(nèi)焊縫往管里打磨一段使其與母材齊平,打磨平后內(nèi)咬邊消失。根據(jù)探傷規(guī)范ASME B31.3,咬邊深度≤1mm 為合格,現(xiàn)場內(nèi)咬邊深度均小于1mm,所以現(xiàn)場直縫焊管內(nèi)咬邊符合射線檢驗(yàn)要求。

圖4 射線檢測坡口咬邊示意圖

3 施工解決方案

經(jīng)過以上分析檢測,對于改善管線表面存在質(zhì)量缺陷的難題,從2 個方面著手解決,一是在根源上,調(diào)整原材料制作成品時工藝參數(shù),從生產(chǎn)到檢驗(yàn)環(huán)節(jié)把關(guān),責(zé)任到人,特別是加強(qiáng)表面缺陷的檢查;成品超聲探傷要增加探橫向缺陷的要求;出廠前將全部產(chǎn)品進(jìn)行檢驗(yàn),確定無質(zhì)量問題再放行。二是現(xiàn)場施工,對已發(fā)送到氣田建造現(xiàn)場的管線,在返廠復(fù)檢合格的情況下,對表面進(jìn)行目視檢測,打磨可見缺陷并對橫向缺陷處進(jìn)行PT 檢測,直到消除缺陷;焊管內(nèi)部缺陷按廠家的技術(shù)要求返修程序進(jìn)行復(fù)修,并進(jìn)行射線探傷檢測。

對于管端頭焊縫裂紋(圖5),處置的辦法是在焊接前對管端100mm 進(jìn)行修磨,修磨后管端100mm 無咬邊,且修磨后任意位置厚度不小于管壁最小要求壁厚(90%S,其中S 表示單位mm);全部焊管探傷資料(包括但不限于制造記錄、探傷記錄、返修資料、平頭矯直記錄)進(jìn)行復(fù)審,排除焊管可能存在的其他缺陷;排查現(xiàn)場所有已焊接的焊管管端,找出須增加RT 檢測的焊口,對未做RT 檢測的焊口增加RT 檢測,對未使用焊管管端進(jìn)行打磨,消除管端咬邊缺陷,并做標(biāo)記,后續(xù)焊接后對焊口進(jìn)行100%RT 檢測[7]。

圖5 直焊縫坡口型式

另外,采用雙面焊焊接形式,可有效避免焊管內(nèi)咬的產(chǎn)生。焊管管端焊道100mm 打磨至與板材平齊,既方便現(xiàn)場橢圓度測量,也可使用PAUT 這種新的檢測手段,降低缺陷率。細(xì)化技術(shù)要求,增加內(nèi)、外表面缺陷深度上限。超級雙相鋼管線出廠前增加拋光工藝,將表面缺陷在拋光工藝中除掉。

4 結(jié)論

筆者對UNS S32750 管線鋼在南中國海的實(shí)際應(yīng)用中存在問題進(jìn)行分析,可得以下結(jié)論:1)UNS S32750 管線鋼外表面產(chǎn)生的疑似裂紋及疑似點(diǎn)狀穿孔缺陷為絞直工藝過程導(dǎo)致的絞痕以及生產(chǎn)運(yùn)輸中的劃傷,可通過表面修磨方式去除。2)UNS S32750 管線鋼內(nèi)表面焊縫內(nèi)咬邊缺陷是焊接工藝造成的,可采用雙面焊焊接方式改善。3)對于管端頭焊縫裂紋,應(yīng)在焊接前對管端100mm 進(jìn)行修磨,且修磨后任意位置厚度不小于管壁最小要求壁厚(90%S)。4)由于國產(chǎn)超級管線鋼制造和加工水平有限,因此應(yīng)在相關(guān)技術(shù)要求中增加內(nèi)、外表面缺陷深度上限,出廠前增加拋光工藝,消除表面缺陷。

國產(chǎn)超級雙相鋼在南中國海整裝氣田大規(guī)模地成功應(yīng)用,有效地提高了我國超級雙相鋼管線制造和加工水平,同時對國內(nèi)超級雙相鋼管線生產(chǎn)制造工藝發(fā)展提出更高要求,需要在今后一段時間解決生產(chǎn)制造中出現(xiàn)的各項(xiàng)技術(shù)問題,優(yōu)化制造工藝,提高產(chǎn)品成品率,為我國超級雙相鋼管線制造奠定良好的民族工業(yè)基礎(chǔ)。同時我國南中國海氣田開發(fā)已經(jīng)趨于常態(tài)化,高溫高壓氣田、超高溫高壓氣田開發(fā)都已經(jīng)提上日程,對于氣田生產(chǎn)工藝管線匹配的超級雙相鋼管線也將提出更多的技術(shù)要求,我國的超級雙相鋼管線生產(chǎn)制造工藝的成熟,生產(chǎn)能力的提高,技術(shù)日趨完善都將對海洋石油開發(fā)提供技術(shù)支持,有助于我國的南中國海油氣大開發(fā),助力于中國的海洋石油工業(yè)發(fā)展。