興延高速公路梯子峪特大橋施工質(zhì)量控制

段 宇

(中鐵十二局集團(tuán)有限公司,山西 太原 030024)

0 工程概況

北京興延高速公路南起昌平西北六環(huán)雙橫立交,北至延慶京藏高速營(yíng)城子立交收費(fèi)站以北,路線全長(zhǎng)約42km,是全國(guó)首例公開(kāi)招標(biāo)建設(shè)的高速公路政府與社會(huì)資本合作(PPP)項(xiàng)目,近期服務(wù)于2019 年延慶世園會(huì),遠(yuǎn)期與延崇高速公路相接為2022 年冬奧會(huì)提供交通保障,形成北京西北方向第三高速通道,并成為京津冀一體化路網(wǎng)格局的重要組成部分。梯子峪特大橋主墩高48m,最大跨度達(dá)152m,這是目前為止北京高速公路跨度最大的橋梁。梯子峪特大橋梁部采用掛籃懸澆施工,墩身高、跨度大、節(jié)段多,施工技術(shù)難度大、安全風(fēng)險(xiǎn)高、工期緊,是北京興延高速公路的重點(diǎn)控制性工程。承臺(tái)結(jié)構(gòu)內(nèi)部裂縫和貫通裂縫對(duì)混凝土壽命影響極大,承臺(tái)基礎(chǔ)一旦出現(xiàn)問(wèn)題,不但維修困難,而且對(duì)墩身和掛籃連續(xù)箱梁施工都會(huì)產(chǎn)生影響,嚴(yán)重?fù)p害橋體質(zhì)量,保證承臺(tái)大體積混凝土質(zhì)量是承臺(tái)施工的重點(diǎn);橋墩是橋梁構(gòu)造物用以支撐橋梁上部荷載的結(jié)構(gòu),保證橋梁正常使用,一旦橋墩出現(xiàn)偏位超限,不僅影響橋墩的外觀美感,更重要的是會(huì)極大地削弱橋墩的承載力和穩(wěn)定性,縮短橋梁的使用壽命,為了消除存在的質(zhì)量隱患,橋墩線型控制方案是非常重要的。綜合以往施工經(jīng)驗(yàn),大體積混凝土承臺(tái)施工裂縫和高墩線型控制是兩大質(zhì)量控制難點(diǎn),要在項(xiàng)目實(shí)施過(guò)程中重點(diǎn)采取措施加以克服。

1 承臺(tái)施工防裂控制要點(diǎn)

梯子峪特大橋共四個(gè)承臺(tái),澆筑體積分別為1140m3、1050 m3、957.6 m3、882.0 m3,均采用C40 鋼筋混凝土結(jié)構(gòu)。計(jì)劃在混凝土施工過(guò)程中采取相應(yīng)措施控制裂縫,解決一次性連續(xù)澆筑施工中的主要問(wèn)題。混凝土收縮和內(nèi)外部溫差的疊加形成的收縮應(yīng)力和溫差應(yīng)力是導(dǎo)致較大體積混凝土澆筑后出現(xiàn)裂縫的重要因素。消除砼連續(xù)澆筑后在初凝和終凝過(guò)程中的裂縫,可以提高大體積混凝土施工質(zhì)量,必須在施工前從混凝土配合比設(shè)計(jì)、施工工藝、初凝和終凝過(guò)程養(yǎng)護(hù)等方面采取技術(shù)措施:1)混凝土配合比設(shè)計(jì)時(shí)水膠比低,水泥含量偏高,容易導(dǎo)致體積大的混凝土澆筑后出現(xiàn)裂縫多的現(xiàn)象,在砼初凝和終凝時(shí)釋放大量熱量,溫縮變形較大;若混凝土中水的配比較高,在凝結(jié)過(guò)程中,對(duì)體積收縮和塑性變形的影響較大,也容易產(chǎn)生較多的裂縫;混凝土表面的凝固速度要快于混凝土內(nèi)部凝固速度,也是導(dǎo)致大體積混凝土凝固過(guò)程中產(chǎn)生裂縫的重要原因之一[1]。綜上在大體積混凝土配合比設(shè)計(jì)時(shí),優(yōu)先選用低水化熱的礦渣硅酸鹽水泥、粉煤灰硅酸鹽水泥和火山灰硅酸鹽水泥,骨料選擇含泥量低的級(jí)配碎石和天然砂,在優(yōu)化砼配合比時(shí),確保混凝土強(qiáng)度和穩(wěn)定性的前提下,選擇水泥用量低的配合比,通過(guò)添加粉煤灰、減水劑等外加劑調(diào)整配合比。采用密實(shí)骨架堆積法混凝土配合比設(shè)計(jì),減少膠凝材料水泥的用量,使用礦粉及粉煤灰代替部分水泥,提高混凝土耐久性和穩(wěn)定性,降低水化熱,防止裂縫。2)混凝土拌合及運(yùn)輸,盡量降低原材料的入倉(cāng)初溫,現(xiàn)場(chǎng)設(shè)置帶頂棚的料倉(cāng),避免粗細(xì)骨料曝曬,拌合用水宜采用冷水,水溫較高時(shí)可在水箱內(nèi)加入冰塊降溫,物料輸送帶使用全封閉頂棚進(jìn)行包裹。保證混凝土攪拌的均勻性,首先應(yīng)保持物料供應(yīng)的一致性和連續(xù)性,嚴(yán)格按照實(shí)驗(yàn)配合比的投料數(shù)量和制拌時(shí)間要求,及時(shí)抽檢制拌混凝土的塌落度是否滿足要求。砼運(yùn)輸根據(jù)道路通行條件,合理安排混凝土運(yùn)輸車輛,應(yīng)避免運(yùn)輸車輛現(xiàn)場(chǎng)等待時(shí)間太長(zhǎng),若等待時(shí)間較長(zhǎng),入模前應(yīng)進(jìn)行二次攪拌,確保混凝土的均勻性,盡量保持勻速澆筑和連續(xù)供應(yīng)。3)夏季混凝土澆筑宜選擇在傍晚、夜間澆筑,因?yàn)榇藭r(shí)氣溫偏低,混凝土入模溫度偏低,澆筑混凝土?xí)r從短邊開(kāi)始,沿長(zhǎng)邊方向進(jìn)行澆筑,要求在逐層澆筑過(guò)程中,第二層混凝土要在第一層混凝土初凝前澆筑完畢,降低混凝土初始入模溫度;振搗時(shí)不能只振搗混凝土表面,振搗棒應(yīng)插入澆筑層深度5cm 以上,消除新舊層的分層現(xiàn)象,操作時(shí)快插慢提,出現(xiàn)浮漿和沒(méi)有氣泡冒出止,防止過(guò)振和漏振。混凝土收面時(shí),要進(jìn)行2~3次搓平、抹壓。現(xiàn)場(chǎng)須配備應(yīng)急電源,發(fā)生停電時(shí),能確保澆筑正常進(jìn)行,放置減水劑、緩凝劑,保溫保濕覆蓋材料備用。4)承臺(tái)內(nèi)部布置降溫循環(huán)水管,混凝土澆筑后水化熱反應(yīng)迅速,混凝土內(nèi)部溫度較外部偏高,容易引起開(kāi)裂,預(yù)埋鋼管注水,讓水流在混凝土內(nèi)部流過(guò),以降低混凝土內(nèi)部溫度;在承臺(tái)鋼筋安裝完成后,安裝循環(huán)水冷卻管。冷卻水管采取綁扎和焊接的方式固定在支撐鋼筋上,冷卻水管布置與承臺(tái)鋼筋沖突時(shí),適當(dāng)調(diào)整冷卻水管的位置,確保主筋滿足設(shè)計(jì)要求,冷卻水管預(yù)留的進(jìn)出水口要高出承臺(tái)表面0.6m以上,混凝土澆筑完成即可通水冷卻,設(shè)置據(jù)承臺(tái)一定距離的循環(huán)水池,可以使出水冷卻循環(huán)使用,達(dá)到節(jié)水的目的,通水時(shí)間和水流速度主要依據(jù)測(cè)溫孔獲得的內(nèi)部溫度決定,一般通水時(shí)間不少于一周,冷卻結(jié)束后冷卻水管用C40 微膨脹水泥漿填充密室。梯子峪特大橋左、右幅承臺(tái),在承臺(tái)內(nèi)布置雙層降溫管,管徑50mm 的鋼管,壁厚不小于3mm,彎頭采用高壓鋼絲管連接,接頭必須保證不漏水。混凝土澆筑前注滿冷卻水防止管道堵塞。降溫管埋設(shè)布置如圖1。

圖1 冷卻水管布置示意圖

澆筑后及時(shí)覆蓋灑水,由于混凝土表面水分損失較快,容易引起混凝土表面開(kāi)裂,及時(shí)覆蓋灑水有利于混凝土強(qiáng)度上升及混凝土表面不易開(kāi)裂。澆筑完成后,通過(guò)測(cè)溫孔動(dòng)態(tài)記錄混凝土內(nèi)部溫度變化,根據(jù)內(nèi)部溫度變化進(jìn)行養(yǎng)護(hù),及時(shí)調(diào)整措施,將內(nèi)外溫差控制在設(shè)計(jì)允許范圍內(nèi),混凝土內(nèi)溫測(cè)溫孔應(yīng)預(yù)留在有代表性的位置,所有測(cè)溫孔按順序編號(hào)[3],預(yù)埋管壁較厚內(nèi)徑1cm 的PVC 管材,埋深200cm,管外壁刷脫模劑,混凝土澆筑后分幾次轉(zhuǎn)動(dòng),待混凝土初凝后方可取出,孔口設(shè)置保護(hù)蓋防止堵塞,安排實(shí)驗(yàn)員和技術(shù)員為一組,每天不少于4 次測(cè)溫,持續(xù)時(shí)間不少于一周,測(cè)溫時(shí)出現(xiàn)溫差大于20℃,應(yīng)加快循環(huán)冷卻水管的循環(huán)速率,循環(huán)水池中加冰塊降低水溫,達(dá)到縮小溫差的目標(biāo),測(cè)溫和循環(huán)冷卻持續(xù)一周后,若內(nèi)外溫差仍然大于20℃,則需要持續(xù)測(cè)溫并通水降溫,直至內(nèi)外溫差持續(xù)低于20℃至。

2 墩身施工線型控制要點(diǎn)

左幅主墩墩身為C45 混凝土1524.1m3,鋼筋432.266t;右幅主墩墩身為C45 混凝土1245.1m3,鋼筋366.108t。墩身模板采用定型鋼模,翻模施工,施工操作臺(tái)支撐固定在外模板的橫肋上,施工人員在操作臺(tái)上進(jìn)行模板固定、鋼筋綁扎、混凝土澆筑,養(yǎng)護(hù)、拆模等工序,操作臺(tái)隨外模標(biāo)準(zhǔn)節(jié)提升。施工要點(diǎn)是測(cè)量控制、模板安裝質(zhì)量、混凝土澆筑及養(yǎng)護(hù)。

綜合模板的拉桿的抗剪、混凝土與模板的黏結(jié)力、模板的整體受力、模板高度、穩(wěn)定性和實(shí)用性,將高度確定為為225cm,模板橫向主肋和豎向主肋采用槽鋼([16 型、[8 型),中橫肋使用扁鋼(厚1cm),縱橫向邊主肋使用角鋼,面板厚度6mm 鋼板。內(nèi)外模板通過(guò)T 型φ20 對(duì)拉桿連接固定。

2.1 墩身模板的配置

模板配置由調(diào)節(jié)段和標(biāo)準(zhǔn)段組成,詳見(jiàn)附圖。標(biāo)準(zhǔn)段由內(nèi)外模各兩節(jié),每節(jié)高度2.25m,一次支立而成,分層澆筑高度為2.25m,模板接縫采用螺栓接頭,栓孔制作精度要求:定位誤差不大于2mm,傾斜角誤差不大于1.5mm,孔位誤差不大于1mm,空心墩主墩每個(gè)墩身配備兩套模板。

2.2 模板安裝

模板出廠驗(yàn)收合格,現(xiàn)場(chǎng)處理滿足施工需要方可使用。墩身鋼筋安裝完畢后先安裝外側(cè)模板,再安裝內(nèi)側(cè)模板,加固內(nèi)外模板。施工過(guò)程中,上層模板立在已澆筑混凝土的模板上,先安裝外模,再安裝內(nèi)模,兩組模板交替翻用,保證模板安裝牢固穩(wěn)定。相鄰兩塊模板采用螺栓連接、內(nèi)外模間設(shè)T 型拉桿,拉桿按模板預(yù)留孔洞安裝,穿PVC 管保護(hù),以便利于拆模和避免墩身砼內(nèi)形成孔洞。

2.3 模板的精調(diào)

模板組裝成形后,全部螺栓都應(yīng)留少量松動(dòng)空間,便于精調(diào)。通過(guò)測(cè)量確定調(diào)整方案,前后偏斜可通過(guò)手拉葫蘆拉調(diào)整至合理位置,左右偏斜可在模板底邊的傾斜方向一端塞加墊片調(diào)整實(shí)現(xiàn)。用橡膠條填塞模板之間的縫隙,避免漏漿。模板制作精度和起始模板的調(diào)整精度調(diào)整好后,翻模施工每次的調(diào)整幅度很小。調(diào)整合適后,擰緊螺栓,復(fù)驗(yàn)合格,即可進(jìn)行下道工序。

2.4 測(cè)量控制

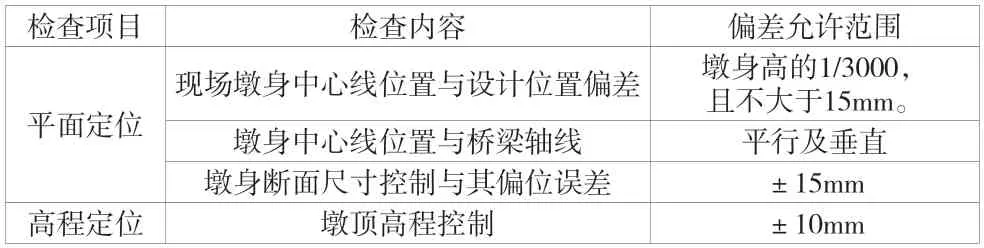

墩身定位控制采用全站儀極坐標(biāo)制法,墩身施工測(cè)量控制技術(shù)要求見(jiàn)表1。定位前,利用墩身設(shè)計(jì)的橫向、縱向坐標(biāo)和墩身中心的設(shè)計(jì)坐標(biāo),計(jì)算墩身一定高度處斷面點(diǎn)的設(shè)計(jì)坐標(biāo)。結(jié)合現(xiàn)場(chǎng)已經(jīng)建立的首級(jí)測(cè)量控制網(wǎng),將全站儀架設(shè)通視良好的控制點(diǎn)上,在待定的墩身斷面角點(diǎn)上架立反射鏡,設(shè)計(jì)坐標(biāo)與測(cè)量該點(diǎn)的坐標(biāo)對(duì)比。誤差在±15mm 以內(nèi),確認(rèn)已定位在預(yù)定的設(shè)計(jì)位置上,若超出誤差范圍,根據(jù)ΔX、ΔY對(duì)模板進(jìn)行調(diào)整并復(fù)測(cè)其坐標(biāo),直到滿足誤差允許值為止,以消除模板施工在高溫、大風(fēng)、自身荷載下的變形[2]。施工完成后四個(gè)橋墩每2m 高選取一個(gè)平面,每個(gè)橋墩選取20 個(gè)斷面,共選取80 個(gè)斷面進(jìn)行了復(fù)核,每個(gè)橋墩選取平面Ai、Bi、Ci、Di四個(gè)頂點(diǎn)進(jìn)行偏差檢查,統(tǒng)計(jì)見(jiàn)表2,經(jīng)復(fù)核控制效果良好,并對(duì)墩頂?shù)闹芯€位置進(jìn)行復(fù)核,位置偏差均在±5mm 內(nèi),復(fù)核結(jié)果顯示該方法對(duì)墩身定位控制效果較好。

表1 墩身施工測(cè)量控制技術(shù)要求

表2 平面偏差復(fù)測(cè)數(shù)據(jù)統(tǒng)計(jì)表

2.5 墩身混凝土施工工藝控制

2.5.1 混凝土進(jìn)場(chǎng)檢測(cè)

嚴(yán)格控制進(jìn)場(chǎng)混凝土質(zhì)量,對(duì)進(jìn)場(chǎng)的每車混凝土必須進(jìn)行坍落度檢測(cè),滿足160mm~200mm 的試配要求后方能進(jìn)行澆筑。保證混凝土澆筑連續(xù)進(jìn)行,且混凝土攪拌車現(xiàn)場(chǎng)等待時(shí)間不超過(guò)2h。

2.5.2 混凝土澆筑

砼的垂直運(yùn)輸30m 以下采用汽車泵一次輸送到位,超過(guò)30m 的采用地泵輸送。地泵選擇在墩身小里程左側(cè)面,搭設(shè)支架并與墩身連接,保證泵管穩(wěn)固豎直伸到墩頂。由于每次澆筑高度均大于2m,需要在泵管前增加2m 長(zhǎng)軟管,泵送時(shí)伸入模內(nèi),落差小于1m,確保混凝土不離析。在混凝土澆筑時(shí),不斷檢查模板、鋼筋和預(yù)埋件的牢固性,發(fā)現(xiàn)變形、松動(dòng)、移位時(shí)立即采取對(duì)應(yīng)措施處理。

2.5.3 混凝土振搗

混凝土采用分層澆筑施工,分層振搗。分層澆筑厚度不大于30cm,配備4 個(gè)50 型振搗棒同時(shí)振搗,在振搗上一層時(shí)混凝土?xí)r,應(yīng)插入下層混凝土中5cm 以上,消除上下兩層之間的澆筑接縫,上層混凝土振搗,應(yīng)在下層混凝土初凝之前完成,確保墩身混凝土振搗密實(shí),且不允許靠模板振動(dòng),操作時(shí)避免碰撞鋼筋。每個(gè)振搗點(diǎn)持續(xù)時(shí)間20s~30s 為宜,目測(cè)以混凝土表面不再下沉,出現(xiàn)均勻的浮漿和不再冒氣泡為宜。

2.6 模板拆除

混凝土強(qiáng)度能保證其表面及棱角不受損壞時(shí)方可拆模,拆除時(shí)重點(diǎn)保護(hù)墩身棱角部位。將拆除模板與上面已澆筑完畢的模板上下用手拉葫蘆掛緊,并用兩條鋼絲繩連接上下節(jié)模板,拆除周邊螺栓和與上模板連接螺栓,使拆除模板脫落,施工指揮員指揮塔吊落鉤吊住脫落的模板,之后緩慢放松葫蘆,使拆下的模板由塔吊吊住,之后施工人員撤離,指揮員指揮塔吊起吊,將拆下的模板逐個(gè)拆卸,模板處理后再安裝于已澆筑模板上方,順利完成翻模作業(yè)。

2.7 翻模施工

翻模施工簡(jiǎn)圖(圖2),待混凝土澆筑完畢終凝后,按照墩身施工工藝流程(圖3),再繼續(xù)綁扎鋼筋,拆除第一層模板,并將與外模配加的相應(yīng)的內(nèi)模翻升至第四層,每模澆筑高度2.20m 混凝土,形成循環(huán)作業(yè),直到符合設(shè)計(jì)標(biāo)高。

圖2 墩身翻模施工簡(jiǎn)圖

圖3 墩身施工工藝流程

3 結(jié)論

筆者參與了梯子峪特大橋施工安全質(zhì)量管理,該工程于2019 年5 月獲得了北京市政工程行業(yè)協(xié)會(huì)頒發(fā)的“北京市政基礎(chǔ)設(shè)施結(jié)構(gòu)長(zhǎng)城杯工程金質(zhì)獎(jiǎng)證書(shū)”。該文重點(diǎn)闡述了施工過(guò)程中承臺(tái)混凝土的配合比設(shè)計(jì)、施工工藝及養(yǎng)護(hù)方式等措施,控制混凝土的澆注溫度、水泥水化熱溫度、混凝土表面溫度和內(nèi)部最高溫度,避免承臺(tái)混凝土出現(xiàn)內(nèi)部裂縫、貫通裂縫和表面裂縫;橋墩位置偏差控制措施主要從模板配置、模板拼裝、安裝精度控制等方面進(jìn)行管理,復(fù)測(cè)墩身偏位均在允許范圍內(nèi),控制措施得當(dāng)。對(duì)現(xiàn)場(chǎng)施工采取的質(zhì)量管理措施進(jìn)行梳理,對(duì)大體積鋼筋混凝土承臺(tái)和高墩偏位控制兩個(gè)關(guān)鍵環(huán)節(jié)進(jìn)行總結(jié),為類似山區(qū)高速公路大跨徑橋梁下構(gòu)施工質(zhì)量控制提供借鑒。