水利漿砌石壩防滲加固中灌漿技術的應用

陳志鵬

(南水北調中線干線工程建設管理局河南分局,河南 鄭州 456150)

0 引言

在水庫大壩除險加固中,灌漿施工技術具有顯著的應用優勢,能夠根據大壩實際病險進行高效除險加固,消除大壩問題,延長大壩使用年限。在漿砌石壩防滲加固中,灌漿技術應用能夠在壩體或壩基中灌入水泥漿液,重新充填砌石壩內的孔隙與漏洞,從而形成防滲體,消除大壩滲漏病險,恢復大壩使用功能[1]。該工程中,某水庫大壩興建于70 年代初,大壩建成后已投入使用40 多年,當前大壩存在諸多病險,須進行防滲加固。根據大壩實際滲漏情況,選擇灌漿施工技術進行防滲加固,延長大壩使用壽命,發揮大壩功能價值。

1 工程概況

某水庫是一座集灌溉、發電、防洪等綜合效益于一體的小(Ⅱ)型水利工程,樞紐工程由水庫大壩、輸水涵管等組成。水庫大壩為漿砌石砼心墻重力壩,壩頂高程為237m,防浪墻頂高程238m,壩高43.7m,壩頂長度30.5m。水庫總庫容為1300 萬m3,工程級別為Ⅲ等,該施工對大壩按照3 級建筑物設計考慮。

大壩建成投入使用已超過40 年,壩體漿砌石構成包括花崗巖塊石和水泥砂漿,花崗巖石塊多為棱角狀,巖質堅硬;通過現場勘查與鉆孔取芯,壩體水泥砂漿老化問題嚴重,砂漿和砼強度低,與塊石膠結程度較差,氣孔與蜂窩狀孔隙較多,漿砌石壩整體密實度較低。溢洪道邊墻采用上、下部混凝土、中部漿砌石結構,漿砌石構成同樣是花崗巖塊石與水泥砂漿,其整體密實度同樣較低;混凝土粗骨料為花崗巖碎石。經鑒定,大壩漿砌石材料容重較低,已經不能滿足設計要求,防滲體系作用嚴重減退,已不能發揮原本的防滲功能,亟需采取有效措施防滲加固。

2 漿砌石壩防滲加固設計

2.1 大壩目前存在的問題

該水庫當前存在的主要問題就是大壩滲漏病險影響大壩耐久性和安全性。經檢測鑒定,壩體容重較低,天然密度還不能達到2g/cm2,不能滿足規范值要求,導致輸送時,壩身滲漏嚴重,安全系數下降。因此,當前亟需增加壩體容重,堵塞滲漏,提高壩體耐久性。

2.2 大壩防滲加固設計

根據該工程實際,在防滲加固設計中,壩體漿砌石加固選擇壩頂整體充填水泥砂漿+壩頂外區域網格灌漿加固方法;大壩防滲體系采用灌漿重造防滲幕加固方案;壩基采用帷幕灌漿技術加固[2]。

2.2.1 壩體漿砌石加固設計

壩頂區域采用整體填充水泥砂漿,先填充滲流部位及吃漿量大的孔隙。按照先下游再上游,先疏后密的原則,布置兩排灌漿孔,排距0.8m、孔距3m、孔徑直徑為75mm,終孔處為每排廊道以上2m 處,然后轉向廊道內基礎巖面下1m處進行連續灌漿,防止壩基面接觸滲漏。每排孔依次分成三序進行灌漿,孔間距Ⅰ序12m、Ⅱ序12m、Ⅲ序6m。壩頂外區域設置網格型灌漿孔,在基礎巖石上鋪設半徑長為12.5cm的半圓預制混凝土管排水網絡,分布方式按照與壩體軸線平行或垂直的形式,半圓形排水網格的間距設置為8m,排水網格中的縱橫排距均為6m、孔距3m、孔直徑75mm,通過排水管,可以將壩體滲透的水向壩體內設置的集水井中引流,然后再從壩體中向外抽出;同時,終孔位置在大壩墊層上2m 處,有效避免壩體的排水網格發生堵塞。

2.2.2 防滲墻灌漿重造防滲幕加固設計

在混凝土防滲墻后漿砌石體區域進行灌漿施工,布置3排管徑孔,孔開灌處均為壩頂或溢流面頂部,第一排為下游封閉孔,距離下游0.6m,孔距3m,終孔位置在廊道上部,并轉向廊道內續灌;第二排為造幕孔,與壩體第二排充填孔軸線相同,并在其基礎上補差孔,孔距3m;第三排孔為上游封閉孔,孔距1.5m。

2.2.3 壩基帷幕灌漿加固設計

在對水庫大壩進行地質勘查過程中,同時檢測壩基的基巖透水率,通過現場壓水實驗,得到了壩基基巖透水率:實驗中鉆孔中的水位快速降低,并且持續了較長時間;根據現場實驗情況,分析可知大壩壩基透水率最高為6.29Lu,最低為4.91Lu,滲透系數是5.9×10-5cm/s~7.6×10-5cm/s。根據相關規范標準要求,壩高不高于50m 的,壩基相對隔水層透水率應當為5Lu。因此,根據實驗數據分析,當前壩基存在滲水的情況,防滲帷幕質量受到了較大的影響。針對壩基灌漿施工加固,選擇帷幕灌漿施工方法。帷幕灌漿孔按照先疏后密、從上到下的布設方法進行,分三序孔,孔間距Ⅰ序8m、Ⅱ序8m、Ⅲ序4m。鑒于壩基帷幕重要安全作用,該設計在原設計標準上進行加固補強,包括所有鉆孔的總長度巖石部分為4170m,壩體混凝土或漿砌石為440m,按照三序孔進行灌漿。同時,在壩基基礎面帷幕灌漿孔做接觸關鍵處理,壩頂漿砌石灌漿不強和防滲幕灌漿孔均向巖基礎層深入1m,同時在接觸面進行接觸灌漿。

3 漿砌石壩灌漿施工技術要點

3.1 各部位灌漿施工要求

在壩體漿砌石灌漿加固及壩基帷幕灌漿施工前,需要對灌漿段進行水汽輪換沖洗,控制沖洗壓力,一般不超過灌漿壓力的80%,污水沖洗完后,在繼續沖洗30min。在壩體漿砌石充填灌漿中,灌漿壓力不超過0.3MPa,根據吃漿量大小,可以先用水泥砂漿,再用水泥漿進行填充;壩頂填充漿量設計水泥用量為500kg/m。壩體充填灌漿施工采用的原材料為強度是42.5 的硅酸鹽水泥。

在壩基帷幕灌漿施工中,灌漿孔鉆孔暴露巖石為2270m,暴露漿砌石為20m,洞內漿砌石390m,洞內壩基巖石1555m;灌漿水泥用量250kg/m,共1970m。同時,在灌漿施工前,也需要對灌漿段進行水汽輪換沖洗,其沖洗壓力與壩體填充灌漿施工沖自壓力要求相同。水泥材料選用強度42.5 硅酸鹽水泥。

防滲墻加固施工中重造防滲幕灌漿需要在壩體灌漿完成后在進行,灌漿壓力最大不超過0.5MPa,最小不低于0.3MPa,三序孔施工,設計水泥用量為250kg/m,完工后采用高壓通氣設備,做好掃孔清潔處置。水泥用料均為強度42.5硅酸鹽水泥,在施工設計中,確定的材料用量為250kg/m[3]。

3.2 灌漿施工工藝

3.2.1 施工設備準備

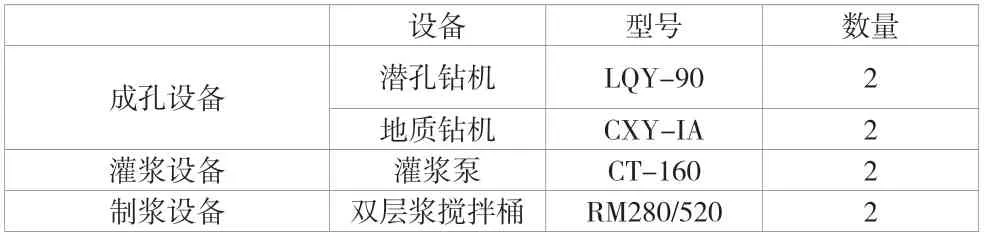

該工程中,為確保灌漿質量,共投入兩套鉆灌機組,具體如表1 所示。

表1 主要施工設備

3.2.2 施工流程

漿砌石壩灌漿施工工藝流程如圖1 所示。其中,灌漿前需要進行先導孔鉆孔預先探測巖層,間隔一段距離布孔線,從Ⅰ序孔中選擇一個孔作為先導孔,明確地質情況。

圖1 漿砌石壩灌漿施工工藝流程圖

3.2.3 鉆孔沖洗與壓水試驗

采用鉆孔設備完成鉆孔施工后,需要進行鉆孔沖洗,用大量水或者大量風沖擊鉆孔,清潔孔內,殘渣堆積厚度不應當超過20cm,然后沖洗巖縫。對所有灌漿鉆孔均進行沖洗,確保灌漿施工前,各孔內沉淀物厚度在規定范圍內。

鉆孔沖洗完成后即進行壓水試驗,壓水試驗方法包括簡易壓水法和單點法。在施工中,應用簡易壓水法進行壓水試驗的具體過程如下:先進行壓水沖洗,達到一定要求后,對壓水壓力進行控制,一般是灌漿段灌漿壓力的八成左右,并且要保證壓力值不超過1MPa,對壓水流量進行詳細記錄,間隔5min 進行一次測讀,并持續這一流程約30min,根據最后一次記錄的壓水流量值測量Lu 值。這一過程中,既可以完成壓水沖洗,同時又可以簡單地了解底層透水性的情況。并且簡易壓水試驗方法簡便,操作省時省力,對于提前了解灌漿前地層狀況以及前序孔的灌漿施工效果具有優勢。

應用單點法進行壓水試驗的具體過程如下:選取壓力點,該點壓力不超過灌漿壓力的80%,并且壓力值在1MPa以下;穩壓條件下,間隔3min~5min 進行一次壓入流量測量,穩定標準并計算Lu 值。對先導孔和檢查孔進行壓水試驗,既可以先了解基層巖石的透水性,掌握灌漿前地層狀況,還可以對比檢查孔成果,分析灌漿施工效果是否達到預期,為后續采取相關措施提供可靠依據[4]。

3.2.4 灌漿施工方式

該工程中,灌漿施工采用循環式灌漿和分段灌漿兩種方法。循環式灌漿是通過在鉆孔中插入內外兩根管,在施工過程中壓入鉆孔中的漿液,一部分可以進入到基層孔隙當中,多出部分漿液則可以沿內外管孔隙沿回漿管路返回至攪拌桶,或者向周圍鉆孔滲透。這種施工方式能夠使漿液保持流動,避免漿液沉淀影響施工效果。

分段式灌漿方法將灌漿段按5m 一段、從上到下劃分,隨著鉆孔深度不斷增加,灌漿壓力也不斷提高。這種方法能夠根據實際情況,有效保障灌漿質量。在上部灌漿完工后,可以形成整體性較好的結石,在后續施工過程中,不會出現地面冒漿的情況,不會影響壩體;同時,通過分段施工,可以明確各個階段的施工成果,以便于及時解決灌漿質量問題,提高施工效率。但是這種灌漿方法需要頻繁移動鉆機,增加其工作量,漿液凝結時間也較長,影響了施工效率[5]。

3.2.5 灌漿材料選擇及漿液變換條件

該施工灌漿材料均選擇水泥(砂)漿,漿液制備原料為強度42.5 的普通硅酸鹽水泥,水泥細度要求粒徑大于80μm的占比不超過5%,確保水泥漿能夠在裂隙中有效擴散。同時,出現受潮結塊、質保過期的水泥嚴禁作為原料制備水泥砂漿。灌漿漿液水灰比可按照從稀到濃分成1 ∶1、2 ∶1、3 ∶1 三個等級,根據壓水試驗,壓水試驗起壓時的吸水量非常大,開灌濃度可隨之降低,選擇1 ∶1 水灰比;壓水試驗起壓時,可適當提高開灌濃度,選擇2 ∶1 水灰比;壓水試驗無法起壓時,提高開灌濃度,選擇3 ∶1 水灰比。

當灌漿壓力穩定,吸漿量開始逐步均勻下降后;或吸漿量穩定,灌漿壓力開始上升時,則可以不更換水灰比,以原有的漿液條件進行灌漿。如果持續注漿中注漿量大于300L,則降低漿液濃度,選用1 ∶1 水灰比漿液灌漿直到完成。漿液濃度根據裂隙吃漿量和灌漿壓力確定,如果裂隙相對較小,吃漿量較少,稀漿灌漿時間則較短;相反則需要持續較長時間。

3.2.6 灌漿結束標準及封孔

壓力穩定時,鉆孔吸漿停止后再持續灌漿10min 后,即可停止施工;結束后,封孔方法采取壓力灌漿封孔法,漿液水灰比為1 ∶1,灌漿壓力為0.2MPa,封孔應當飽滿且密實。

3.2.7 灌漿質量檢查

灌漿質量主要通過灌漿檢測孔進行檢查,根據灌漿相關資料進行綜合評定,或采用振動測試儀對壩體質量進行檢測分析。灌漿檢測孔數量一般在總灌漿孔數量的8%左右;檢測孔一般位于灌漿中心線,或者滲漏嚴重、吃漿量較大的部位;對檢測孔進行壓水試驗,其壓力值應當在正常壓力的1.5倍左右;檢測完成后注意根據要求進行封孔;檢測時間一般在該部位關鍵完成2 周后進行。檢測孔整體合格率應在80%以上,不合格孔的透水率不能低于規定要求的50%,則可以判定為灌漿施工達標,否則均認為不達標。

4 大壩灌漿施工效果分析

4.1 灌漿施工前透水率分析

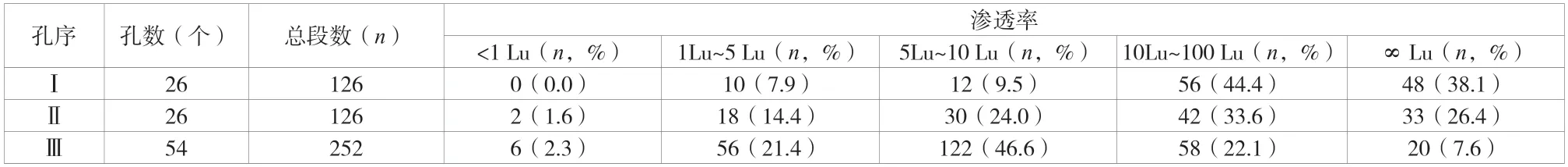

灌漿施工前,通過壓水試驗對壩體充填灌漿各序孔進行透水率分析,詳細結果如表2 所示。

根據表2 可知,灌漿施工前,通過壓水試驗可知Ⅰ序孔無法起壓的段數有48 段,占比達到38.1%;Ⅰ序孔灌漿后,壓水試驗結果顯示Ⅱ序孔的中無法起壓的段數下降至33 段,占比下降到26.7%;Ⅱ序孔完成灌漿后,壓水試驗結果顯示Ⅲ序孔灌漿前各孔段無法起壓的數量已經下降到20段,占比為7.6%,并且根據Ⅲ序孔透水率分析,其平均值為9.23Lu。相關數據表明,在對各孔序依次灌漿施工過程中,壩體的透水率逐步下降,密實度明顯提高,灌漿施工有效提升了大壩壩體的防滲性能。

表2 壩體充填灌漿各序孔施工前透水率分析表

4.2 單位水泥灌入量分析

壩體充填施工中,各序孔單位水泥灌入量具體如表3 所示。

表3 灌漿各序孔單位水泥灌入量表

從表3 可知,從Ⅰ序孔到Ⅲ序孔的單位水泥灌入量呈現明顯的下降趨勢,Ⅰ序孔到Ⅱ序孔下降了57.6%,Ⅱ序孔到Ⅲ序孔下降了62.4%。這一趨勢與正常灌漿遞減規律相符合,表明灌漿施工具有良好的效果。

4.3 壩體容重分析

該工程中,經兩次現場檢測壩體塊體密度,同時結合相關經驗,確定壩體漿砌石天然容重為2.08g/cm3。灌漿施工后,通過簡單計算,壩體容重增加了0.207g/cm3,壩體容重增加值2.287g/cm3。具體計算過程:壩頂范圍內灌漿孔共有26+26+54=106 個,取壩高值為1m,壩高范圍內容重增加量為106×0.5kg=53kg,平均每立方米容重增加量為(2.08×1.6×160+53)÷(1.6×160×1.0)=2.287kg,即2.287g/cm3。結果滿足《砌石壩設計規范》(SL25-2006)中密度取值2.2g/cm3~2.4g/cm3的標準要求。

5 結論

當前,我國大多數漿砌石壩建造時間較早,使用時間較長,再加上相關建造施工技術及經濟條件不足,導致出現越來越多的大壩滲漏問題。該工程中,針對大壩整個防滲體系,采取多種不同的灌漿防滲加固施工技術,有效提高了大壩防滲加固效果。實踐證明,灌漿施工技術在漿砌石水庫大壩防滲加固中能夠有效提高大壩的防滲性能,增加壩體容重,實現良好的灌漿施工效果,從而有效延長大壩的使用壽命,為同類型大壩防滲加固施工提供借鑒。