儲罐底板缺陷補焊維修后的漏磁場特征研究

楊志軍,孫 晗,曹懷情,楊 江,高月輝,張志來

(東北石油大學 機械科學與工程學院,黑龍江大慶 163318)

0 引言

大型常壓儲罐是石油石化行業中的重要設備[1-3],這些設備會因儲存介質的酸、堿、鹽等的腐蝕性質而產生缺陷。對儲罐底板進行漏磁檢測后,能夠根據波形圖,確定儲罐底板的腐蝕情況,隨后進行維修,防止儲罐失效,減少安全事故的發生[4-7]。根據相關施工規范及驗收標準,結合儲罐維修施工經驗,儲罐修理主要方法[8-9]有更換鋼板、加強板、補焊等三種方法。但在大量的儲罐底板現場漏磁檢測中,常會遇到由于清理不當出現補焊但未全部填滿以及補焊后表面存在余高的情況,都會產生影響檢測人員判斷的偽缺陷信號。國內外學者對補焊維修產生的偽缺陷漏磁信號鮮有研究,因此對儲罐底板缺陷補焊維修后的漏磁場特性研究十分緊迫[10-14]。本研究建立缺陷補焊維修后漏磁場三維有限元模型,以漏磁檢測理論為基礎[15],對儲罐底板缺陷補焊維修全部補滿且表面平整、補焊維修的不同補焊深度以及補焊維修全部補滿但存在余高等情況進行仿真分析,對比不同補焊維修情況下的缺陷與普通缺陷的漏磁場空間分布特性,并進行漏磁檢測試驗分析。

1 缺陷補焊維修后漏磁場空間分布特性仿真分析

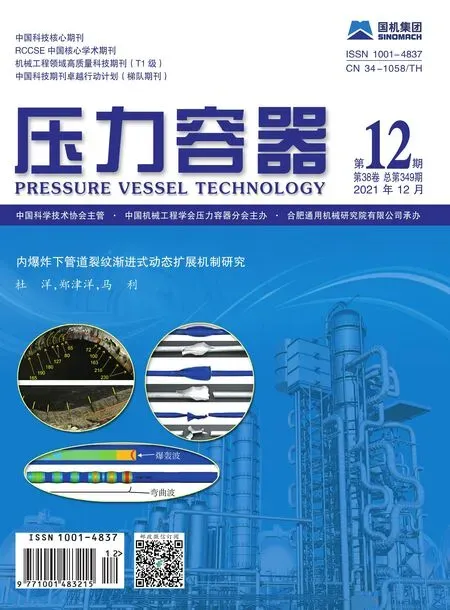

本研究選取TMS-08M型號的漏磁檢測儀為仿真檢測結構,利用ANSYS有限元分析軟件進行仿真分析,實體建模時所需定義的材料有永磁鐵、銜鐵、極靴、被測試件、補焊材料以及外圍空氣[16],此處設定被測試件Q235鋼板B-H曲線如圖1所示。

圖1 被測試件B-H曲線Fig.1 B-H curve of the tested component

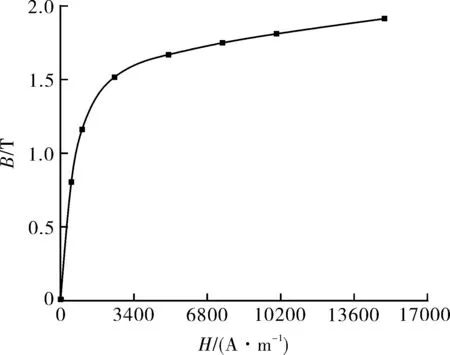

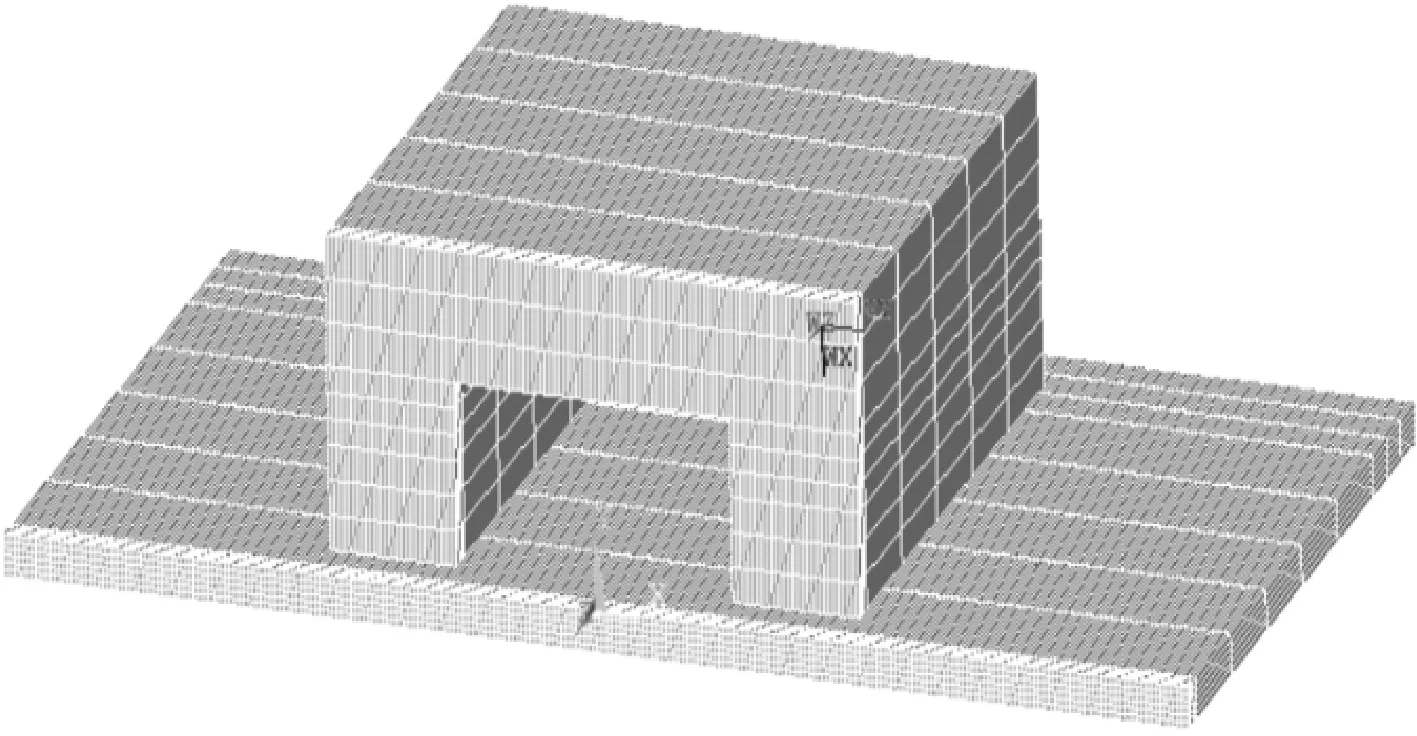

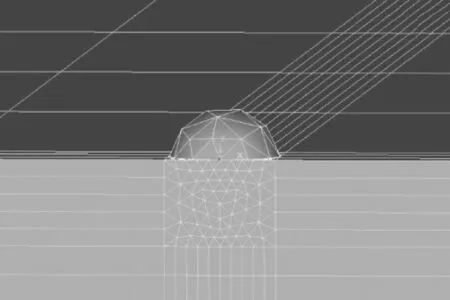

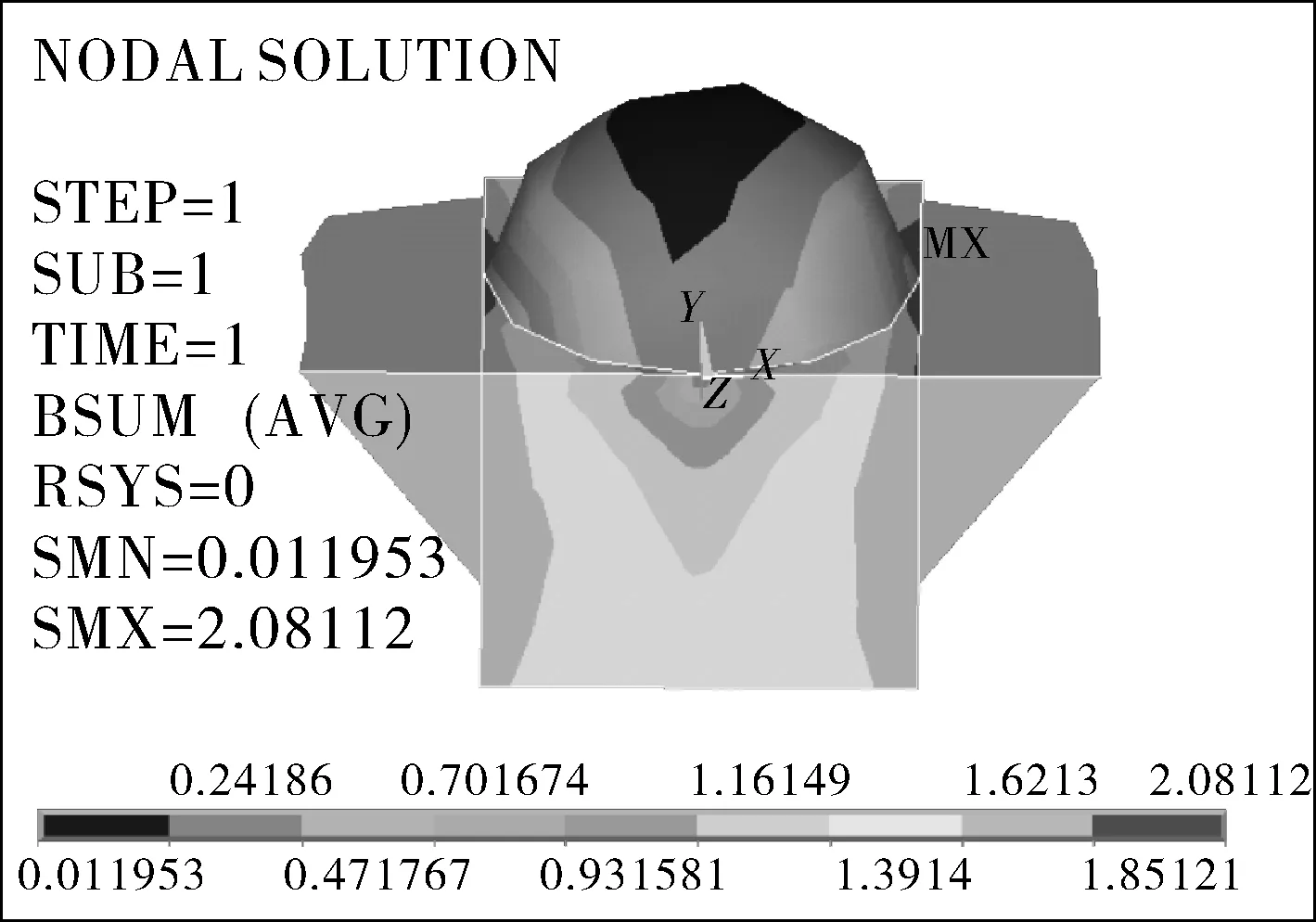

由于補焊過程中,材料受到了熱處理,晶格發生畸變,致使材料的磁導率降低,故此處設置補焊后的材料磁導率略小于被測試件磁導率[17],定義各材料的屬性后,對所建立的模型進行網格劃分(如圖2所示),最后進行求解。實體模型漏磁場分布云圖如圖3所示。

圖2 實體模型網格劃分Fig.2 Grid division diagram of solid model

圖3 實體模型漏磁場分布云圖Fig.3 Distribution nephogram of leakage magnetic fieldin solid model

1.1 缺陷補焊維修全部補滿且表面平整漏磁場空間分布特性仿真分析

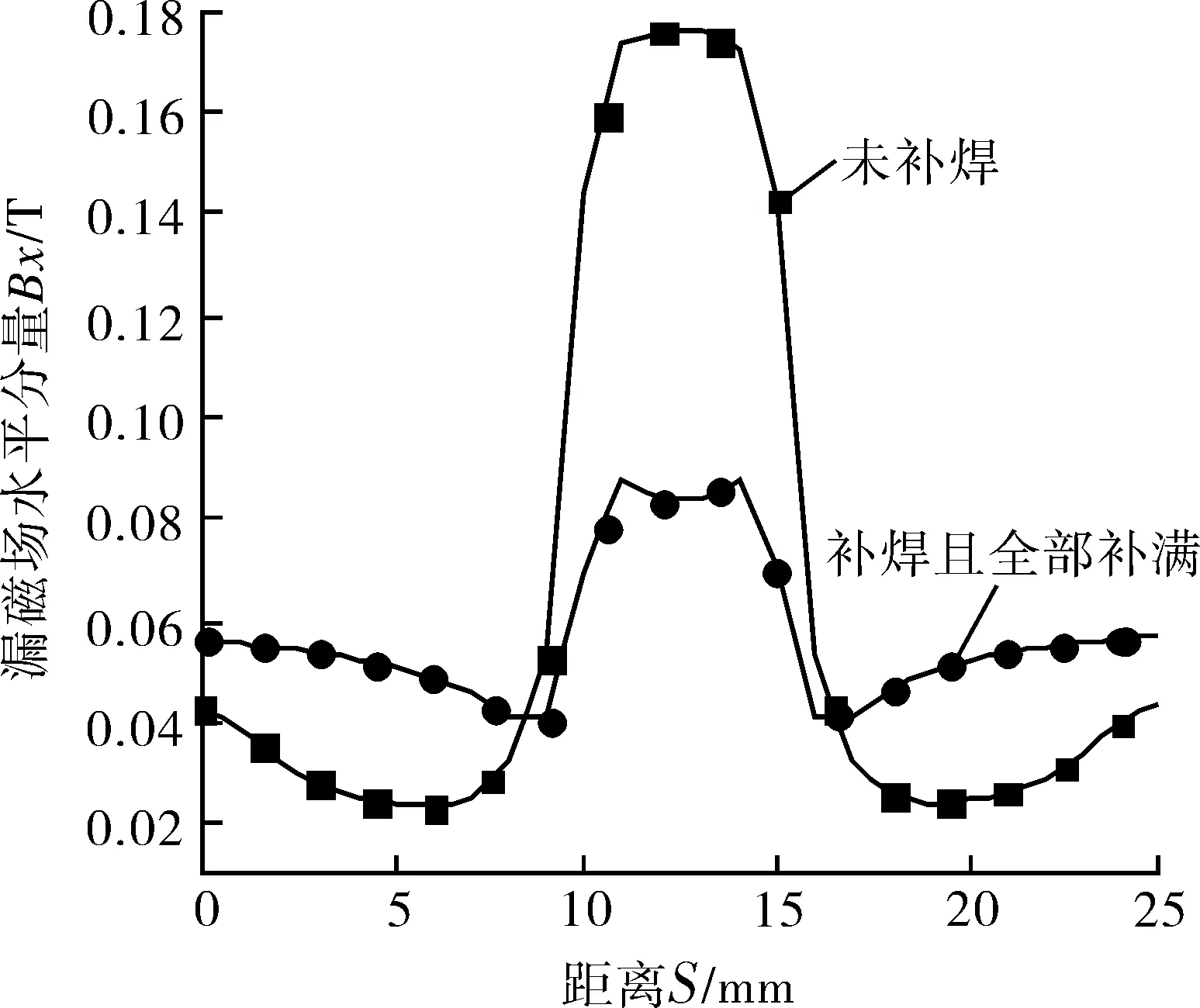

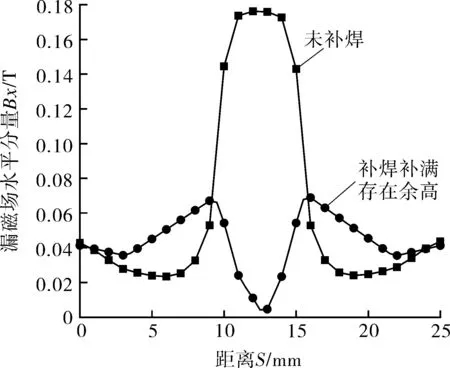

在ANSYS軟件中建模時,設置儲罐底板厚度為8 mm,底板上表面建立一個長度為5 mm,寬度為5 mm的矩形缺陷,缺陷深度為底板厚的50%,并將缺陷處用補焊材料全部補滿,且表面平整,永磁鐵的尺寸設置為130 mm×32 mm×15 mm(長×寬×高)。對實體模型進行網格劃分,并進行有限元分析,設置提離值為1 mm,與未補焊缺陷進行對比,得出結果如圖4所示。

由圖4可以看出,對缺陷進行補焊且全部補滿的情況,會使缺陷處的漏磁場磁通量密度減小,但仍然可以檢測到漏磁信號。

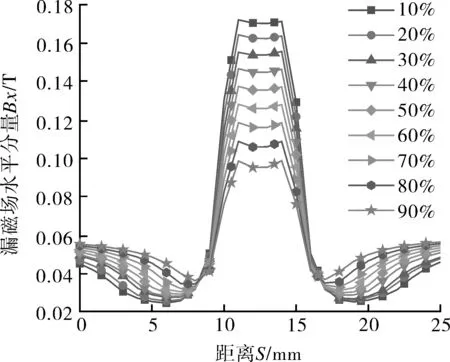

1.2 缺陷不同補焊維修深度漏磁場空間分布特性仿真分析

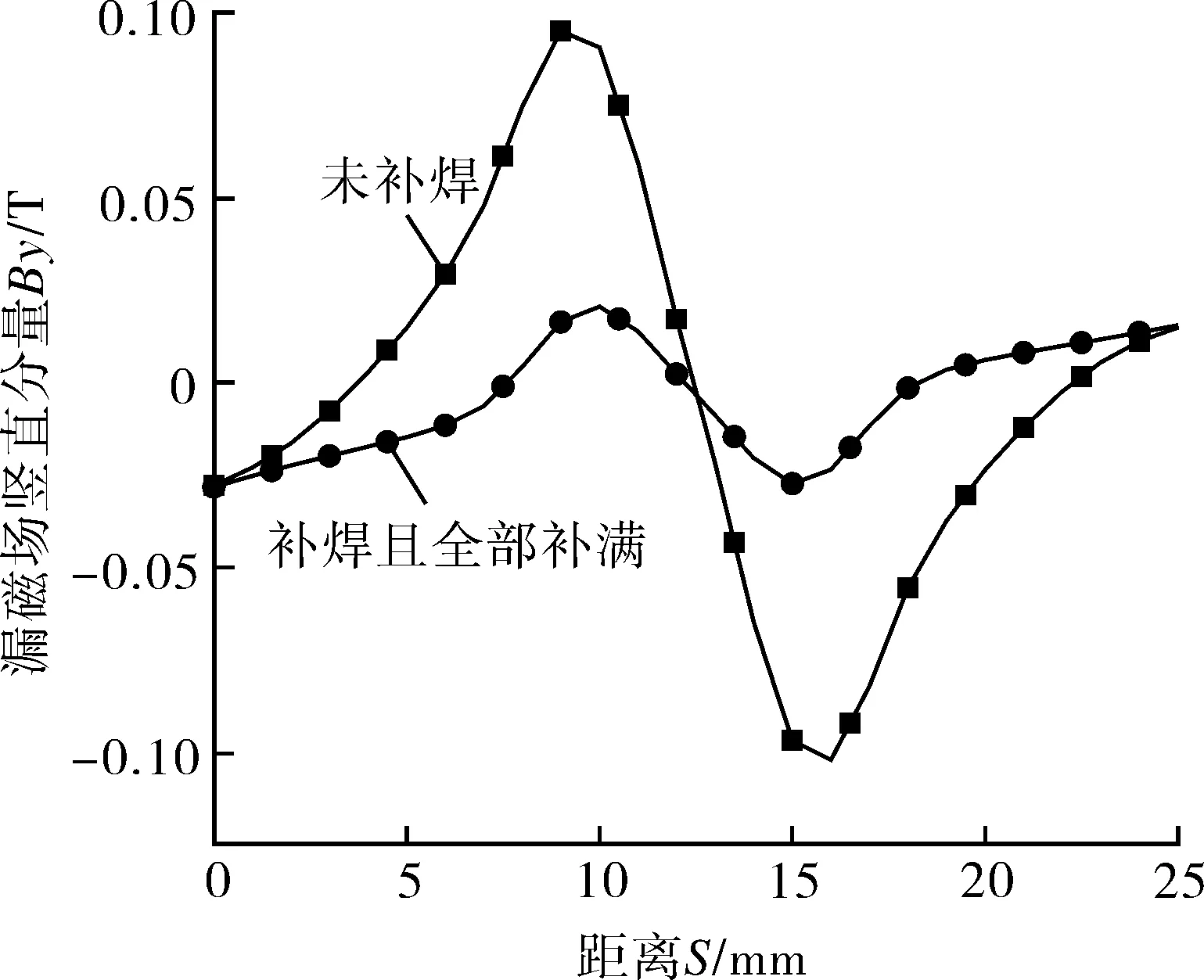

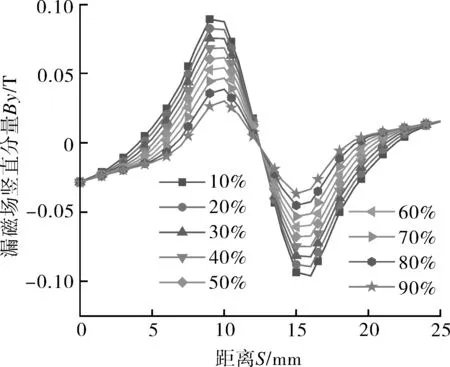

建立與第1.1節相同的模型,此時對缺陷處補焊維修分別補焊缺陷深度的10%,20%,30%,40%,50%,60%,70%,80%,90%,補焊后上表面平整,中間空隙設定為空氣,對實體模型網格劃分,網格劃分圖如圖5所示。進行有限元分析,設置提離值為1 mm,得出的結果如圖6所示。

(a)漏磁場水平方向分量

(b)漏磁場豎直方向分量圖4 補焊且全部補滿與未補焊缺陷漏磁場分布Fig.4 Distribution of magnetic field leakage in patchedand fully filled defects and unpatched defects

圖5 補焊缺陷深度50%的網格劃分Fig.5 Mesh division diagram of 50% depth of repairwelded defect

(a)漏磁場水平方向分量

(b)漏磁場豎直方向分量圖6 缺陷處補焊深度不同漏磁場分布Fig.6 Distribution of leakage magnetic field at differentrepair welding depths at defects

對缺陷進行補焊維修,補焊表面與原底板平行時,補焊的深度會影響缺陷處的漏磁場磁通量密度。如圖6所示,補焊深度越深,缺陷處的漏磁場磁通量密度越小,即缺陷處的磁通量密度會隨著補焊深度的增加而減小。

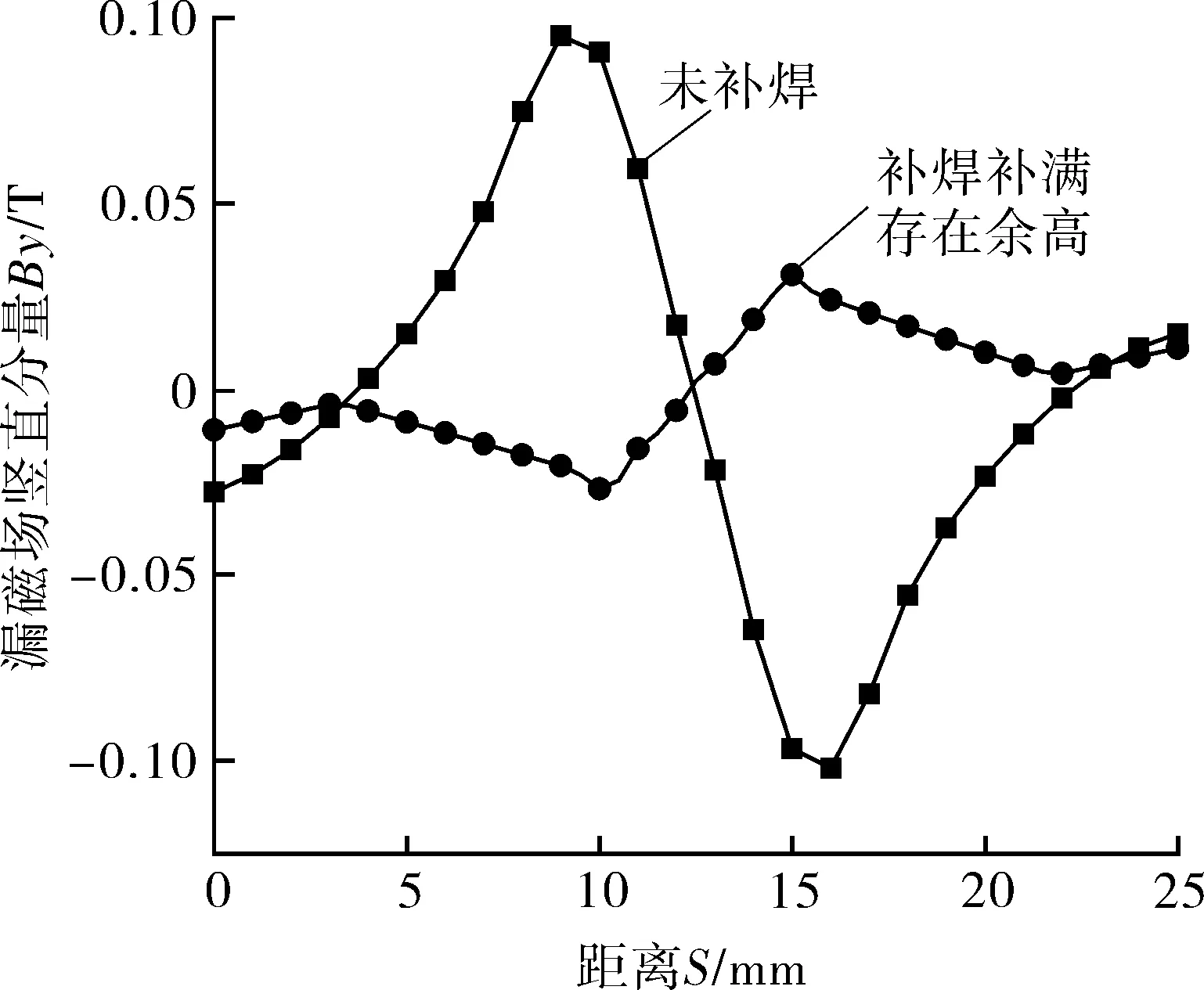

1.3 缺陷補焊維修補滿但存在余高漏磁場空間分布仿真分析

由于實際維修過程中,維修人員會對補焊表面進行打磨,但補焊表面可能仍然存在余高,根據ISO 5817—2014標準余高不超過5 mm。因此在ANSYS軟件中建立模型,余高形狀設置為光滑的圓弧形,對實體模型網格劃分,補焊材料及余高處采用自由網格劃分,網格劃分圖如圖7所示。進行有限元分析,與未補焊缺陷進行對比,繪制折線圖,結果如圖8所示。

圖7 缺陷處補焊余高網格劃分Fig.7 Mesh division diagram of repair weldingreinforcement at defect

(a)漏磁場水平方向分量

(b)漏磁場豎直方向分量圖8 補焊補滿有余高與未補焊漏磁場分布Fig.8 Distribution of leakage magnetic field in patched andfully filled defects with reinforcement and unpatched defects

由圖8可以看出,對儲罐底板的缺陷進行補焊維修時,缺陷全部補滿但存在余高的情況下,漏磁信號與未補焊缺陷的漏磁信號方向相反,水平方向的漏磁信號呈凹型,豎直方向的漏磁信號呈先減小、后增大的趨勢。缺陷處的磁場分布如圖9所示。

圖9 缺陷補焊余高處漏磁場云圖Fig.9 Nephogram of magnetic field leakage atpatched defect with reinforcement

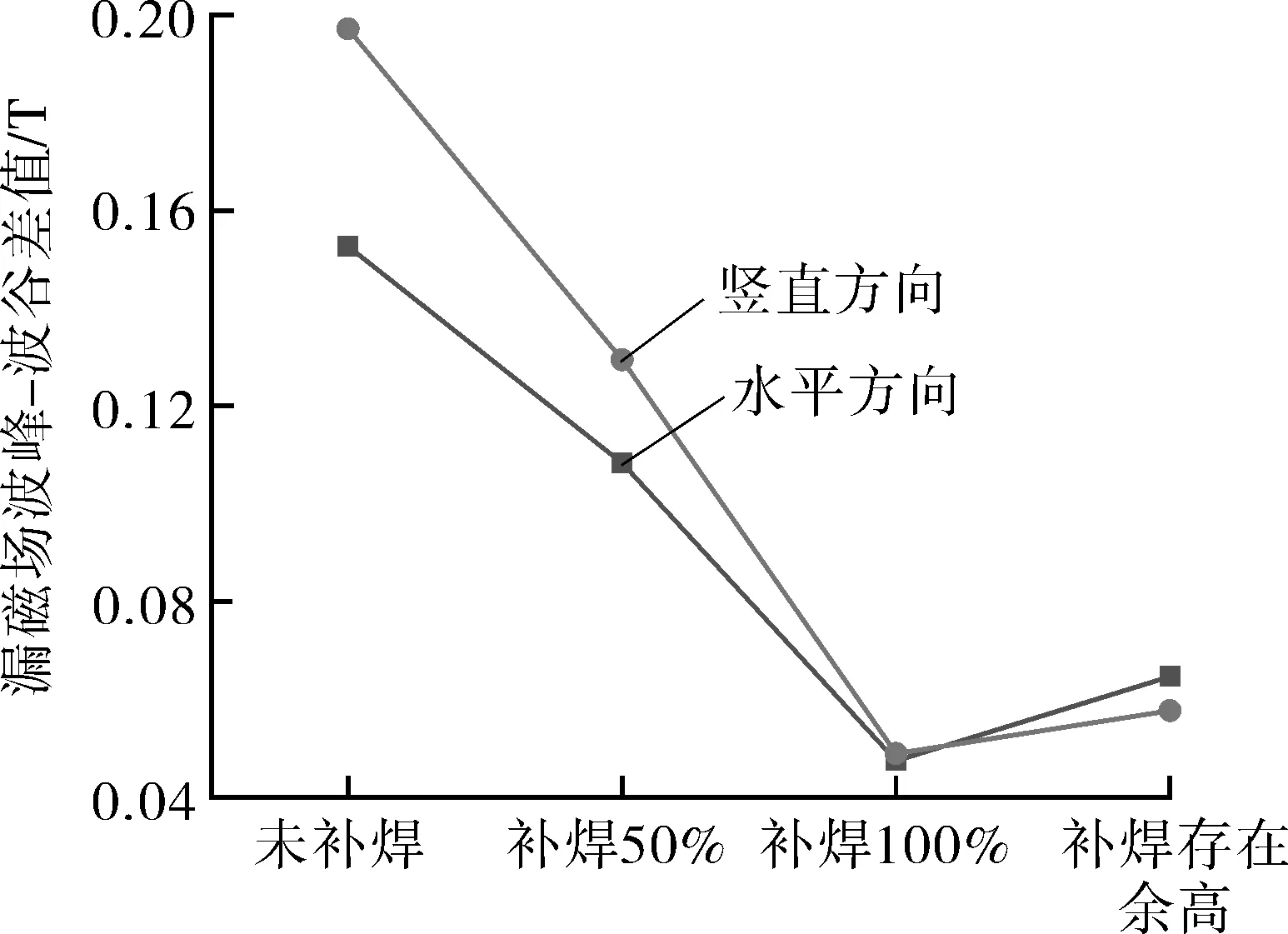

將4種不同補焊維修情況,即未補焊、補焊50%、補焊100%以及補焊且存在余高(提離值均為1 mm)的磁通量密度波峰-波谷差值進行對比分析,并繪制成折線圖,如圖10所示。

圖10 不同補焊情況漏磁場波峰-波谷差值對比Fig.10 Peak-trough difference comparison of leakagemagnetic field in different repair welding cases of defect

從圖10可以看出,提離值為1 mm時,缺陷漏磁場強度為未補焊>補焊50%>補焊存在余高>補焊100%。說明對缺陷進行補焊維修,補焊深度越深,漏磁場強度越小,補焊維修的效果越好。存在余高時,漏磁場強度再次變大,從而得出對缺陷補焊維修時,全部補滿且表面平整的情況對漏磁場的影響最小。

將缺陷補焊深度20%,40%,60%,80%且提離值為1 mm的磁通量密度波峰-波谷差值進行對比分析,繪制成折線圖,結果如圖11所示。可更加清晰地得出,缺陷補焊維修后的漏磁場強度會隨著補焊深度的增加而減小。

圖11 不同補焊深度漏磁場波峰-波谷差值對比Fig.11 Peak-trough difference comparison of leakagemagnetic field at different repair welding depths

2 缺陷補焊維修后漏磁檢測試驗

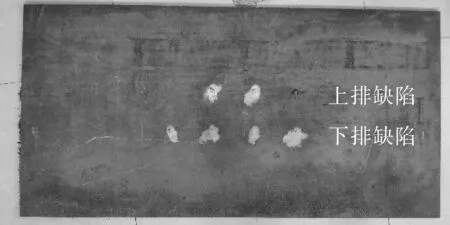

試驗所需要的設備有:型號為TMS-08M的儲罐底板漏磁檢測裝置(該裝置可以調節提離值)1臺;游標卡尺1個;實驗室條件下的預制檢測板1塊。實驗室條件下預置板如圖12所示。采用厚度為8 mm的Q235鋼板,在鋼板上加工8個深度為板厚50%的缺陷,上排從左向右的缺陷補焊維修情況分別為未補焊、補焊全部補滿且表面平整、補焊50%、補焊補滿但存在余高;下排缺陷從左向右的缺陷補焊維修情況分別為補焊缺陷深度的20%,40%,60%,80%。

圖12 實驗室預置檢測板Fig.12 Laboratory preset plate

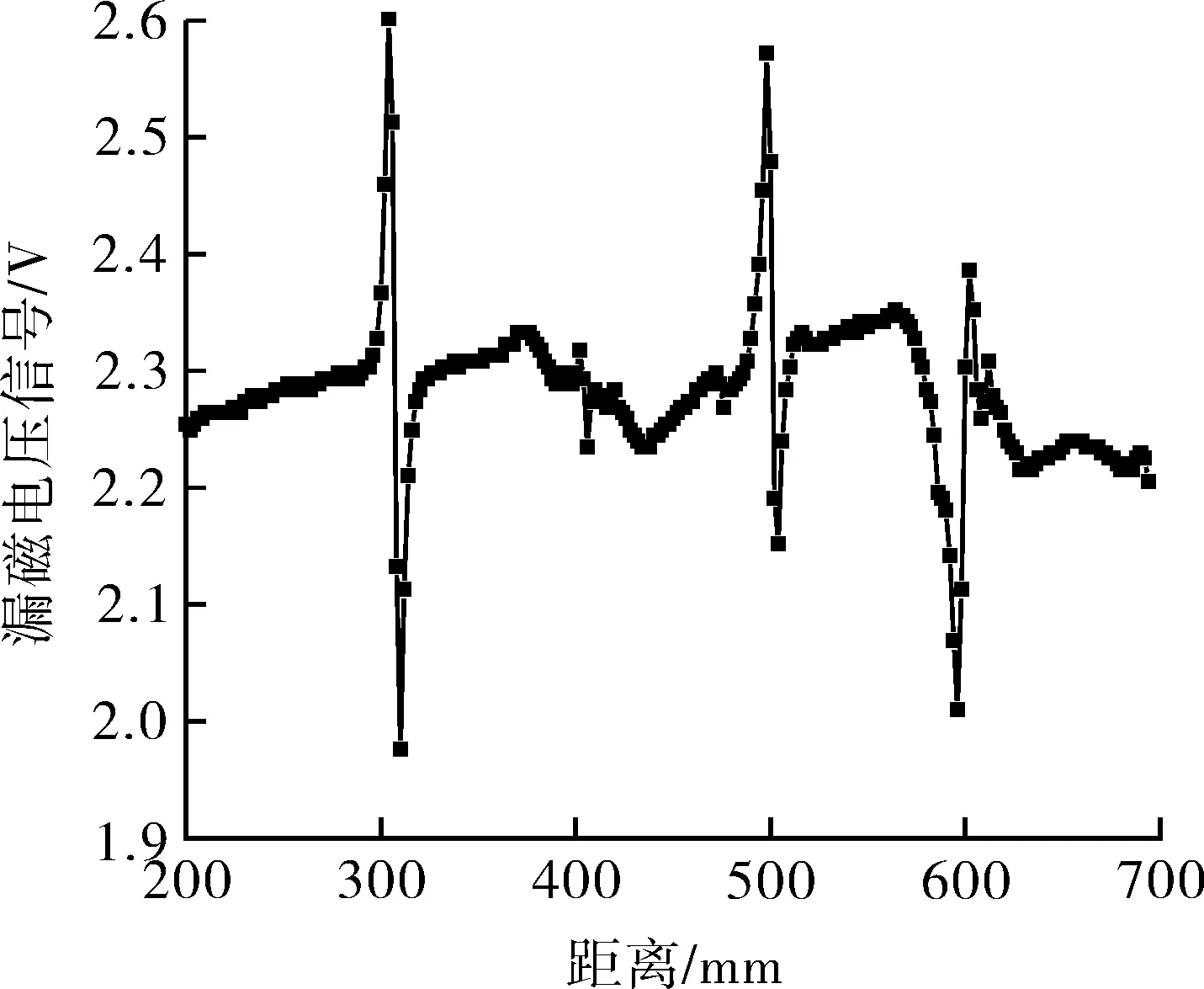

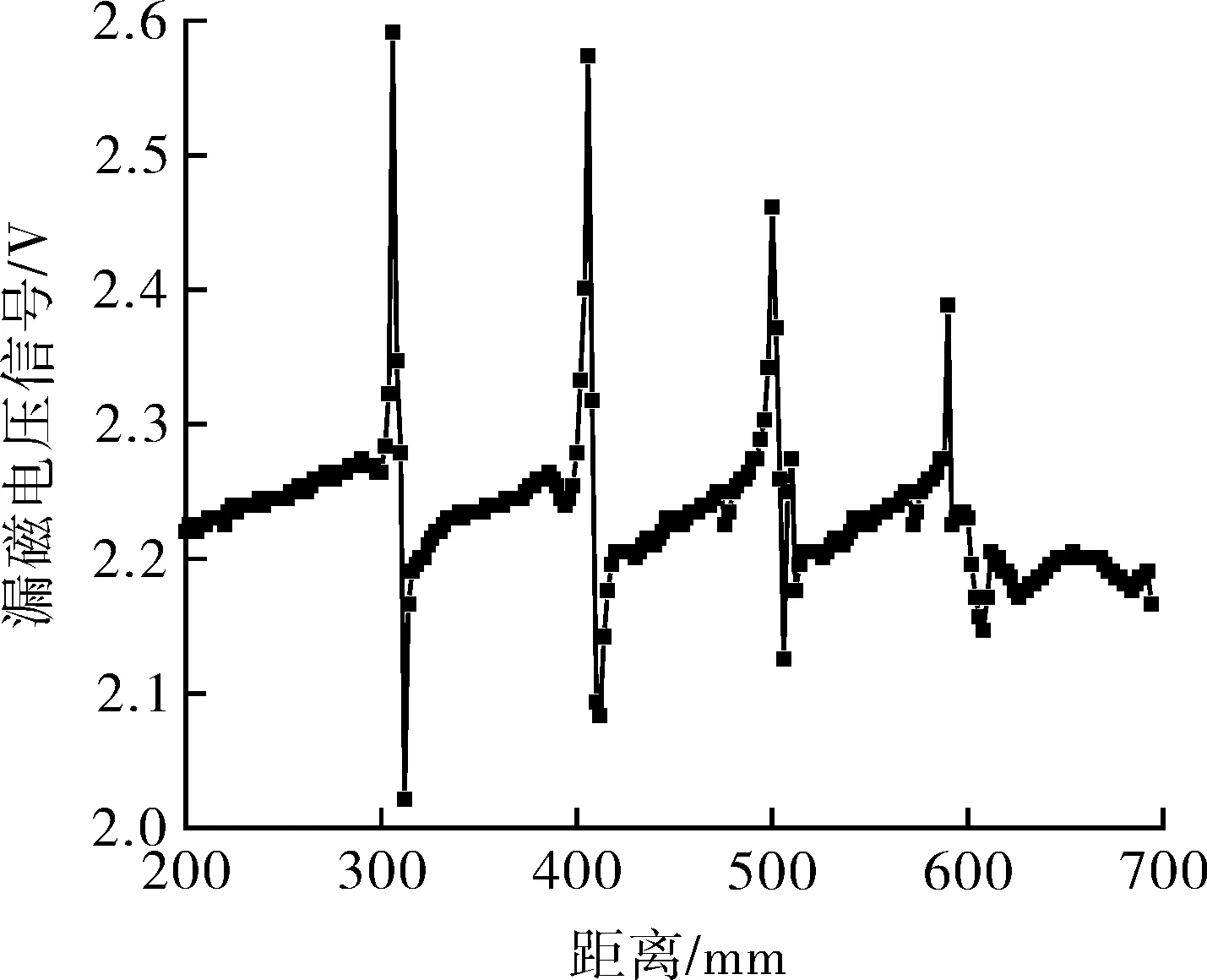

利用實驗室自制的漏磁檢測儀TMS-08M對試件從左向右進行漏磁檢測,設置提離值為1 mm,檢測后可以得到上下兩排缺陷的漏磁信號。由于實驗儀器采集到的是電壓信號,仿真分析中采集的數據是漏磁場磁通密度,若將試驗的電壓數據進行算法反推轉化為漏磁場數據,會因影響因素較多而產生數值的整體偏差,但不會影響趨勢,因此仿真數據與試驗數據進行趨勢對比意義更為重大,且能夠驗證試驗和仿真的正確性。將缺陷中央采集到的數據繪制曲線如圖13,14所示。

圖13 上排缺陷漏磁信號Fig.13 MFL signal of upper row of defects

上排缺陷漏磁信號波形圖如圖13,從左向右補焊情況依次為未補焊、補焊補滿且表面平整、補焊50%,補焊補滿但存在余高。可以看出,補焊補滿且表面平整時,可探測到的漏磁信號最小;存在余高的情況下,探測到的漏磁信號趨勢與普通缺陷趨勢相反,呈先減小、后增加,與仿真分析的結果相同。下排缺陷漏磁信號波形圖見圖14,從左向右補焊情況依次為補焊缺陷深度的20%,40%,60%,80%。探測到的漏磁信號隨著補焊深度的增加而減小,同樣與仿真分析的結果相同。

圖14 下排缺陷漏磁信號Fig.14 Magnetic flux leakage signal of lower row of defects

3 結論

(1)對缺陷進行補焊維修時,漏磁場的大小會隨著補焊深度的增加而減小。儲罐底板補焊維修應將缺陷內部清理干凈,并減少補焊過程中出現氣孔、夾渣,從而減小對檢測人員判斷儲罐底板腐蝕情況的影響。

(2)漏磁檢測儀對儲罐底板進行同一方向檢測時,普通缺陷的漏磁場波形圖呈現與補焊維修后存在余高的缺陷漏磁場波形完全相反的趨勢。由這一特征,檢測人員即可通過檢測波形圖清晰地區分真偽缺陷。

(3)本試驗研究發現,對缺陷進行補焊維修時,缺陷全部補滿且將表面打磨平整的情況下,檢測到的漏磁信號最小,為補焊維修最佳情況。