SA213-T91和12Cr1MoV異種鋼焊接接頭斷裂分析與處理

趙飛 俞科明 王星辰 胡豐豐

摘要:某電廠SA213-T91和12Cr1MoV異種鋼焊接接頭斷裂后,通過對斷口截面的觀察、焊縫及斷裂側管材的金相檢驗、拉伸試驗、沖擊試驗和硬度檢驗等方法分析斷裂原因。研究結果表明,試樣的強度、沖擊韌性、硬度和金相組織符合要求,斷裂的主要原因是焊接接頭熔合線附近區域的裂紋在頻繁的溫度變化和壓力變化的作用下迅速擴展生長,最終導致結構件斷裂。最后對返工、焊接方法、焊接過程的控制及焊后熱處理進行了介紹。

關鍵詞:SA213-T91;12Cr1MoV;斷裂;焊后熱處理

中圖分類號:TG 442

Abstract:After the fracture of SA213-T91 and 12Cr1MoV dissimilar steels welded joints in a power plant, fracture causes were analyzed through methods of the observation of fracture section, metallographic test of welds and pipes on the fracture side, tensile test, impact test and hardness test. The result showed that the strength, impact toughness, hardness and metallographic structure of the samples met the relative requirements, and the main reason of fracture was that the crack near the fusion line of welded joint expanded and grew rapidly under the action of frequent temperature and pressure changes, resulting in fracture. Finally, rework, welding method, control of welding process and post weld heat treatment were introduced.

Key words:SA213-T91;12Cr1MoV;fracture;residual stress;post weld heat treatment

0 前言

現階段,碳達峰、碳中和擺在環資工作的突出位置,火力發電廠作為保證電力供應的主要力量,調峰壓力與日俱增,為了能適應復雜多變的工況,要求火力發電廠設備穩定性更高,吹掃沖管是機組運行前的重要階段,是保證設備穩定運行的必須步驟,沖管所使用的控制閥門及其閥門后管道一般為臨時管道。

SA213-T91和12Cr1MoVG化學成分及理化性能差異較大,焊接時容易產生成分偏析或者出現其他焊接缺陷[1-3],導致難以獲得高質量的焊接接頭。因此在實際生產中,通常使用ER90S-B9類焊材或TIG-R40等過渡性材料,減少化學成分的偏析現象,以保證焊接質量的控制。

1 焊接工藝及熱處理

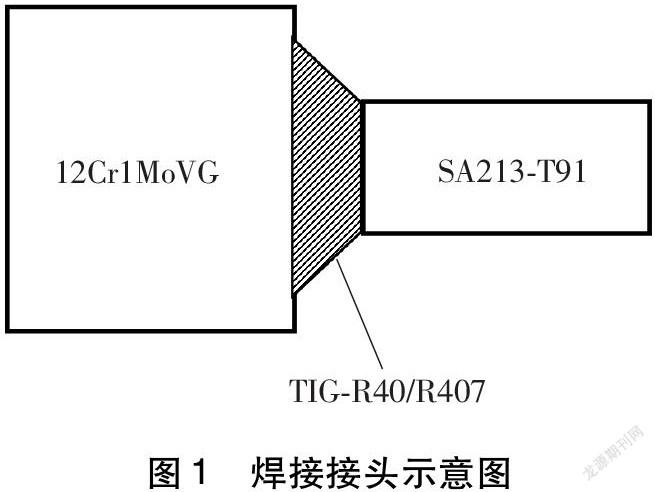

某電廠焊接接頭規格48 mm×7 mm,材質為SA213-T91和12Cr1MoVG異種鋼對接,閥門側12Cr1MoVG,管子側SA213-T91,焊材選用TIG-R40/R407,焊接方式GTAW+SMAW,兩側管材已經歷十余臺機組沖管任務,工況為反復加熱,壓力反復變化。焊接接頭示意圖如圖1所示。

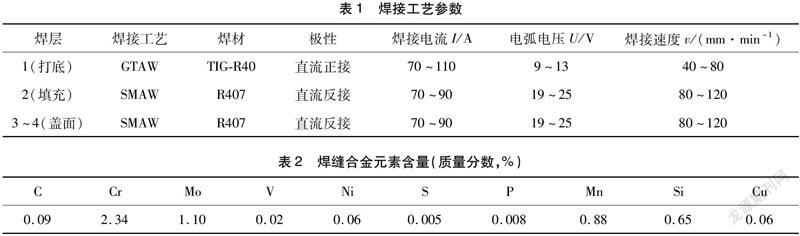

焊接工藝焊接方式為鎢極氬弧焊+焊條電弧焊(GTAW+SMAW),焊材選用TIG-R40和R407,焊接位置6G。表1中對各焊層的焊接方式、焊材、電弧電壓、焊接電流和焊接速度進行了規定。

焊縫材質光譜分析見表2,Cr含量2.34%,Mo含量1.1%。

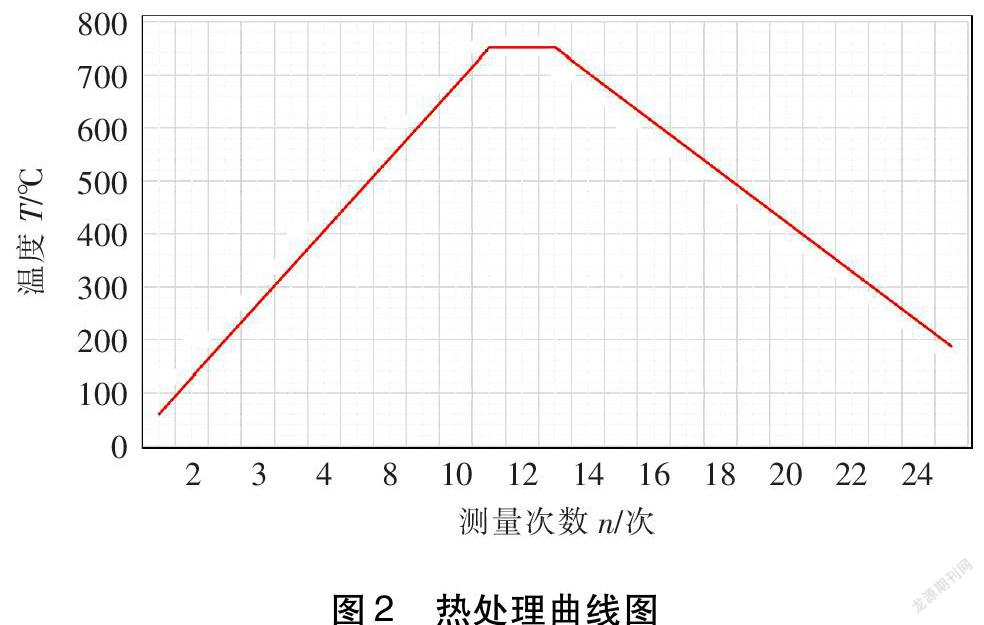

如圖2所示,熱處理曲線記錄了工件溫度的變化過程,穩定了組織,消除了焊接應力。

2 斷口的分析

試樣的分析主要是通過對斷裂截面的觀察,結合斷裂的位置,對接頭區域金相組織分析,以及斷裂產生的母材進行力學分析,分析導致斷裂的原因。

2.1 直接觀察

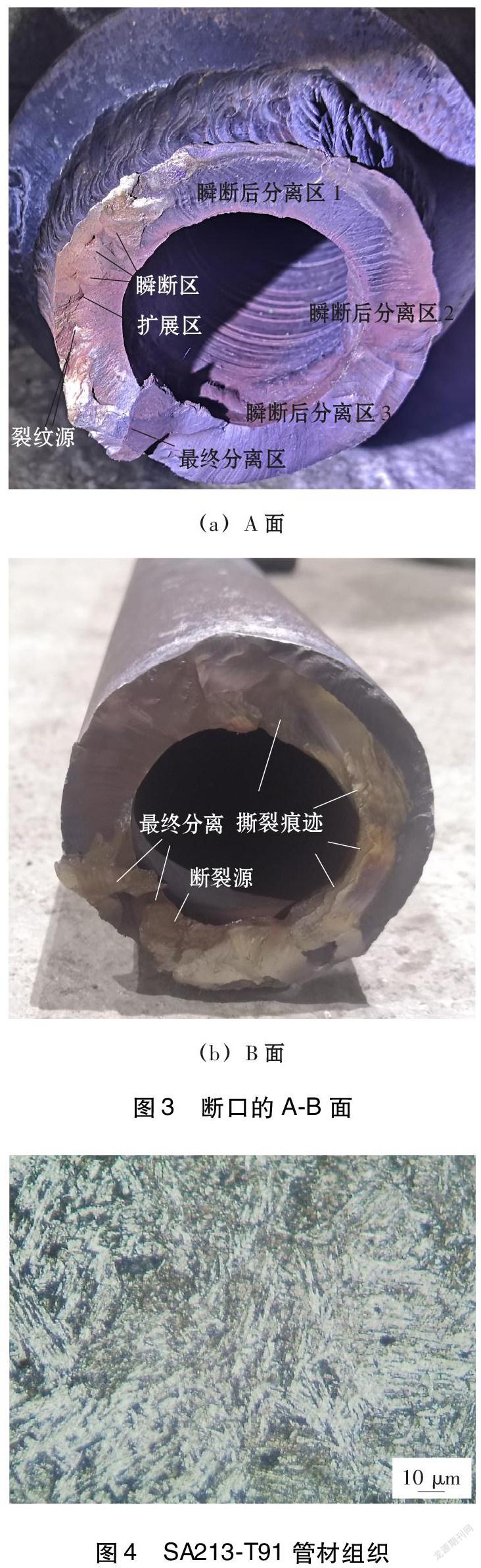

在吹管泄壓過程中,一處焊接接頭發生漏汽現象,停機后發現焊接接頭區域斷裂。對試樣斷口進行觀察分析,斷裂位置是焊接接頭熔合線附近SA213-T91側,斷裂位置從母材開裂一直延伸到焊縫,斷裂源顯示清晰,有裂紋源特征,擴展區較為平滑,瞬斷區有撕裂痕跡。

2.2 低倍放大鏡觀察

將試樣用醋酸酒精溶液清洗,用放大鏡觀察,斷裂源區有線狀裂紋。圖3為斷口A-B面,從A面可以看出裂紋源處有明顯的細線狀裂紋,裂紋延長度方向擴展,到達瞬斷區后,在瞬斷區撕裂,斷裂形式為張開型,隨后斷裂區域經過分離區1、分離區2、分離區3,在最終分離區分離;從B面可以看出斷裂源處母材致密性和光潔度不好,是失效起始點的特征,在瞬斷區域較為平滑,有明顯的層狀撕裂痕跡,最終分離區有凸起和下凹的痕跡,符合分離后撕扯的特征。

2.3 金相分析

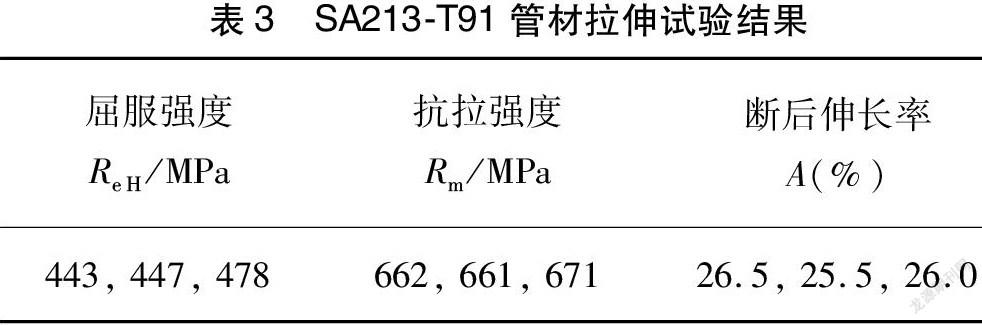

使用4%硝酸酒精溶液腐蝕焊縫,在200倍和400倍金相顯微鏡下觀察,顯示焊縫組織為鐵素體加貝氏體(F+B)。由于斷裂源不在熔合區內,所以對熔合線附近的SA213-T91金相組織進行了分析。用鹽酸苦味酸酒精溶液腐蝕SA213-T91母材,在400倍金相顯微鏡下觀察。由圖4可以看出SA213-T91管材為回火馬氏體組織。

2.4 T91管材力學性能

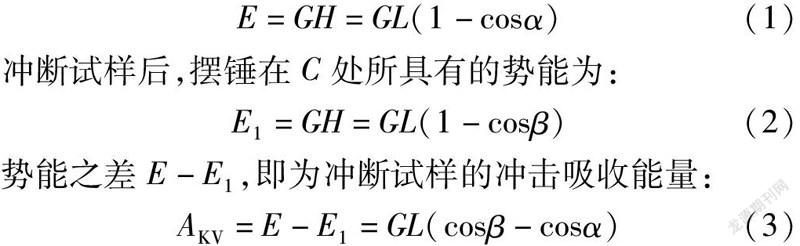

由于斷裂源位于焊接接頭SA213-T91管材側,因此要對管材的力學性能進行分析。截取試樣T91段300 mm, DL/T 869—2012《火力發電廠焊接技術規程》中規定屈服強度≥415 MPa,抗拉強度≥585 MPa,斷后伸長率≥20%。試驗溫度20 ℃,切割機將管子6等分,間隔取3份進行拉伸試驗,修直后除去毛刺凸起凹陷,通過重量長度法計算截面積。采用平夾頭夾取兩端。標距=5.65S≈70 mm(經計算截面積分別是159.3 mm2,158.6 mm2, 159.0 mm2)。

SA213-T91管材拉伸試驗結果見表3,結果表明:屈服強度、抗拉強度、斷后伸長率符合標準要求。

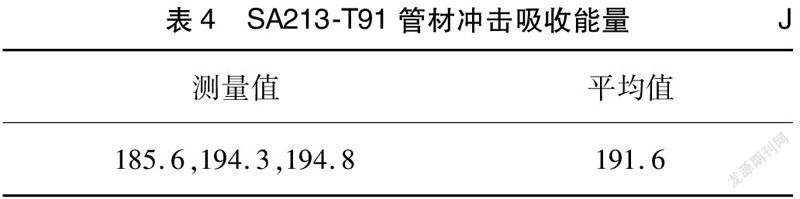

對試樣SA213-T91側進行沖擊韌性檢測,根據GB/T 229—2007《金屬材料 夏比擺錘沖擊試驗方法》,由于工件規格為48 mm×7 mm,加工的試樣尺寸不能滿足標準試樣55 mm×10 mm×10 mm,所以采用55 mm×10 mm×5 mm的小尺寸試樣。試驗溫度20 ℃。擺錘在A處所具有的勢能為:

沖斷試樣后,擺錘在C處所具有的勢能為:

勢能之差E-E1,即為沖斷試樣的沖擊吸收能量:

式中:G為擺錘重力,N;L為擺長(擺軸到擺錘重心的距離),mm;α為沖斷試樣前擺錘揚起的最大角度;β為沖斷試樣后擺錘揚起的最大角度。

沖擊試驗結果見表4。結果表明:SA213-T91管材沖擊韌性符合要求。

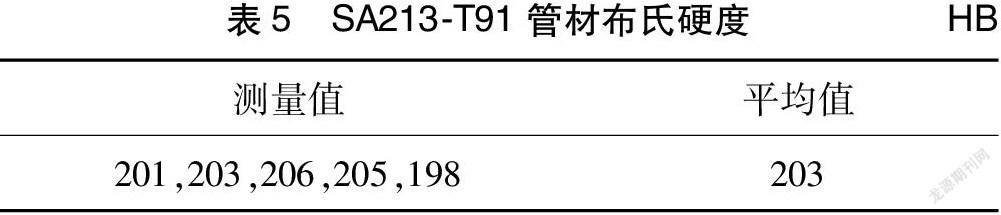

由于里氏硬度計檢測小徑管薄壁管時常會出現較大偏差[4],所以對T91段管材進行布氏硬度檢測。硬度計為天星PHBR-4-3,1 838.7 N,2.5 mm硬質合金球,加載10 s。

布氏硬度檢測結果見表5。結果表明:SA213-T91管材硬度符合要求。

2.5 工件工況分析

查詢汽機管道系統吹管方案,開啟控制閥門的主蒸汽出口壓力6.5~8.0 MPa,壓降幅度為2.9 MPa,過熱出口蒸汽溫度430 ℃,每次吹管系數DF>1的時間不小于90 s,臨時閥門全開的時間不少于2 min。百萬機組的設計指標高,沖管的負載較大,在循環的壓力變化時,工件的受到往復作用的力。

2.6 分析結論

通過材料的力學性能分析,表明材料的強度、沖擊韌性和硬度符合要求,通過金相分析,表明T91側材料的金相組織為馬氏體,符合要求。通過觀察斷裂截面,斷裂源處母材致密性和光潔度不好,是失效起始點的特征,在瞬斷區域較為平滑,有明顯的層狀撕裂痕跡,最終分離區有凸起和下凹的痕跡,符合分離后撕扯的特征。因此在長期溫度和應力快速循環變化的工況下,工件中的裂紋快速生長,裂紋的尖端角度較小,在長度方向應力集中較大,施加的往復載荷后,極易擴展,受力截面積變小,當承載面積不足以承載管內蒸汽壓力之后,導致斷裂。

3 裂紋的處理

對其余3個焊接接頭接頭區域進行了滲透檢測,發現1處裂紋,如圖5所示。對其進行挖除,未發現氣孔等缺陷,綜合分析,該類焊接接頭存在較大殘余應力,在頻繁的溫度變化和壓力變化過程中,易產生裂紋。

由于裂紋具有生長性,是不允許存在的缺陷,為了消除缺陷,且避免由于應力集中產生新的裂紋,根據實際情況,決定采用角磨機進行挖除,挖除過程中并未發現氣孔、夾渣等缺陷。結合斷裂焊口綜合分析,焊接接頭存在較大殘余應力。局部返工存在隱患,因此決定切除焊口隨后坡口進行 PT 檢測確認。再重新焊接。

3.1 焊接方法

補焊為采用鎢極氬弧焊打底,焊條電弧焊蓋面的多層多道焊接方法。焊接采用的焊材為 TIG-R40和R407,鎢極氬弧焊采用2.5 mm的焊絲,層間焊接和蓋面采用2.5 mm 的焊條。焊條烘干后隨用隨取,用專用焊條筒領用。焊前焊件需預熱至 250~350 ℃。根部用鎢極氬弧焊進行堆焊,保證焊接根部圓滑過渡。

3.2 焊接過程控制

該臨時管道為小口徑薄壁管,其焊接接頭拘束度小,返工是整口割除,重焊難度較小。造成影響最大的部位是熔合線附近區域[5],焊接過程中控制較低的層間溫度,采用小電流,多道焊,層間溫度控制在 250~350 ℃。每道焊完之后,用角磨機清理焊渣,然后下一道焊接,直至焊滿。

3.3 焊后熱處理

焊后應進行熱處理,消除淬硬性組織[6]。焊后不應立即升溫進行回火,也不應冷卻至室溫后再進行熱處理。由于是小徑管焊后熱處理,熱處理測溫點應對稱布置在焊縫中心兩側,每側設一個測溫點,可采用纏繞式或履帶式加熱片,采用履帶式加熱片時應使加熱片與工件緊密接觸。焊后熱處理溫度為 720~750 ℃。熱處理過程中,應力求內外壁溫度均勻,恒溫時在加熱范圍內注意兩側點間的溫度差應低于20 ℃,熱處理時間嚴格按照標準要求實施。

4 結論

(1)試樣斷裂的原因是焊接接頭的裂紋在頻繁的溫度變化和壓力變化的作用下,在裂紋迅速擴展生長,導致斷裂。

(2)帶缺陷的焊接接頭要根據其缺陷形式做返工或觀察處理,不能帶危害性缺陷工作,返工過程嚴格按照工藝要求進行。

(3)受往復載荷的管道和焊接接頭,受力工況復雜,應當定期組織檢測。

參考文獻

[1] 銀潤邦, 張濤, 王學. 放寬12Cr1MoV強制焊后熱處理的最小厚度[J]. 焊接, 2021(3):46-54.

[2] 張建強, 張國棟, 郭嘉琳. HR3C/T91異種耐熱鋼焊接接頭界面蠕變失效有限元模擬[J]. 焊接學報, 2017, 38(10):11-15.

[3] Zhang Jianqiang, Zhao Haiyan, Wu Su,et al. Research on the creep damage and interfacial failure of dissimilar metal welded joint between 10Cr9Mo1VNbN and 12Cr1MoV steel [J]. China Welding, 2004, 13(1):65-70.

[4] 余正剛, 姜勇, 鞏建鳴, 等. 不同異種鋼管道焊接接頭殘余應力的數值模擬[J]. 焊接學報, 2009, 30(8) :69-72, 76.

[5] 張建強, 何潔, 張國棟, 等. 焊縫蠕變強度對馬氏體/貝氏體異種鋼接頭界面蠕變損傷的影響[J].焊接學報, 2008,29(3):101-104.

[6] 王淦剛, 趙建倉, 楊紅權, 等. WC9/P91異種鋼構件失效原因分析及焊接修復[J]. 焊接, 2011(12):53-55.