浮法玻璃熔窯的合理設計(連載一)

唐福恒

(北京長城工業爐技術中心 北京 102208)

1 概述

1.1 近50年國內玻璃熔窯概況

在1980年以前,國內玻璃熔窯的基本情況是:熔窯噸位小、最大噸位300 t/d(九機窯),最大熔化部池寬只有9 m左右,蓄熱室格子體高度一般為5~6 m;燃料以發生爐煤氣為主,單位能耗高,普遍超過2 000 kcal/kg 玻璃(1 kcal=4.1868 kJ);砌筑玻璃熔窯所用的耐火材料質量差,耐高溫、耐沖刷、抗侵蝕性能都比較弱;窯齡短,一般不超過3年。隨著玻璃制品需求量的不斷增加,特別是國內房地產行業開始起步發展,推動了平板玻璃工業的快速發展。設計建造大噸位、低能耗、生產高質量浮法玻璃的任務迫在眉睫。

在1980年之后的10年間,國內開始自行設計建造了洛陽、太原、秦皇島、沈陽四座500 t/d級的浮法玻璃熔窯。熔化部池寬10 m左右,蓄熱室格子體加高到8 m左右,燃料開始采用重油或焦爐煤氣。這幾座熔窯的建成投產,標志著國內的玻璃熔窯設計水平已經有了長足的進步,但與國外先進水平相比還有很大差距。由于當時的條件,這四座浮法玻璃熔窯不同程度地存在一些問題,熔化區池寬基本合適,但池長有余,小爐對數過多,熔化率太低,單位能耗高,熔化能力不能達標,玻璃質量一般。

雖然有許多不足之處,但與1980年之前相比,這10年間國內浮法玻璃熔窯技術還是有了比較大的進步。從窯形主體尺寸、熔化率、能耗指標等數據的確定,投料口結構的改進,前臉L形吊墻、卡脖吊墻的應用,到窯體各部位耐火材料的選配,都積累了比較多的經驗,80年代以前延續了多年的一些老傳統落后做法已不再延用。

1.2 引進國外浮法玻璃熔窯先進技術

1990年,由當時的國家建材局牽頭,秦皇島、蚌埠、杭州三個玻璃設計院參加,引進了美國托萊多公司(TECO)浮法玻璃熔窯技術,首先應用于內蒙古通遼玻璃廠的浮法玻璃熔窯改造,將原250 t/d小型浮法熔窯改造成了400 t/d中型浮法熔窯,于1992年建成投產。經考核:熔化能力、熔化率、單位能耗和玻璃質量全部達標。

通過這次浮法熔窯技術引進,使國內的玻璃熔窯設計水平上了一個較大臺階:從熔窯各部位工藝參數的設計、各部位耐火材料的選配、關鍵部位窯體結構的構造做法、窯體鋼結構設計、窯體不同部位磚結構砌筑特點和要求、烤窯升溫曲線控制以及浮法玻璃熔窯的自動控制系統等,都比較接近或達到了國外先進水平。此次玻璃熔窯技術引進是很成功的,基本實現了與國外浮法玻璃熔窯技術的接軌,為后來國內浮法玻璃工業的迅猛發展奠定了良好的基礎。

1.3 秦皇島耀華國投線500 t/d浮法玻璃熔窯

通遼400 t/d浮法玻璃熔窯投產后,在玻璃市場行情的推動下,國內設計建造了一大批400~500 t/d級的浮法線。以秦皇島耀華國投線500 t/d浮法線為代表,當時定名為“秦皇島耀華500 t/d浮法玻璃示范線”,后來改稱為“國投線”。由當時國內的三大玻璃工業設計院分別設計熔窯、錫槽、退火窯,秦皇島院負責熔窯設計。

耀華500 t/d浮法示范線熔窯1996年4月建成投產,熔化能力、熔化率、單位能耗等各項經濟技術指標很快全面達到了設計指標要求,浮法玻璃質量屬全國一流。2008年,因北京奧運會要求大氣環境達標而停止運行了華北地區多座玻璃熔窯,秦皇島耀華國投線500 t/d熔窯也在停窯之列,至此,該熔窯連續運行了12年多,是迄今為止國內自行設計的浮法玻璃熔窯運行壽命最長的熔窯。

1.4 特大噸位浮法玻璃熔窯

上世紀末以前國外的浮法玻璃熔窯技術基本情況:①熔化能力為400~800 t/d,②玻璃熔窯熱效率為35%~55%,③普通鈉鈣硅原料玻璃的理論熔化熱量638~748 kcal/kg玻璃,④生產中的單位能耗為5300~8500 kJ(1260~2020 kcal)/kg玻璃,⑤熔化鈉鈣玻璃的熔化率一般是2~3 t/(m2·d),⑥小爐對數為5~6對,⑦格子體高度一般為8 m左右,⑧助燃空氣預熱溫度為1 100~1 200 ℃,排出廢氣溫度為500~700 ℃。

從21世紀初開始,隨著國內房地產業和汽車工業的快速發展,推動了浮法玻璃生產線的規模逐步向更大發展。國內開始設計更大噸位的浮法玻璃熔窯,先是從900 t/d起步,后來逐步到1 000 t/d、1 100 t/d, 現 在 最 大 的 已 經 達 到1 200 t/d、1 300 t/d了。到2019年末為止,初步統計國內已設計建造了大約20余座特大噸位浮法玻璃熔窯。可以把它們統稱為“千噸級特大型浮法玻璃熔窯”。

1.5 浮法玻璃熔窯的噸位趨勢

浮法玻璃工業化生產以來,全世界建成的不同噸位浮法玻璃熔窯有600~700座,國內占50%左右。國外正在運行的浮法玻璃熔窯多為500~800 t/d的噸位。在多年前國外曾有907 t/d浮法玻璃熔窯的記載[1],還有研究千噸級浮法玻璃熔窯方案的國家。近年來只有圣戈班公司建有900 t/d浮法玻璃生產線及其熔窯,另外也有幾個國外玻璃廠家采用了中國設計的千噸級的浮法玻璃生產線及其熔窯。

2019年, 在北京國際玻璃展覽會上,有外國專業公司介紹曾做過900 t/d浮法玻璃熔窯的初步設計方案(被稱之為“模板”),但還沒有國外玻璃廠家接手準備實施。根據這些情況可以認為:在浮法玻璃熔窯技術沒有重大突破的情況下,今后一段時期國內、國外還都將以500~800 t/d為主。

統籌考慮:建窯投資、建設用地、大碹的安全性、生產中的靈活性、故障的牽連影響性、單位能耗指標、玻璃質量的穩定性、大噸位浮法玻璃熔窯技術的成熟性、綜合經濟效益等等,特大噸位浮法玻璃熔窯目前并沒有顯現出來有明顯優勢。

1.6 對浮法玻璃熔窯合理設計提出10個要點

①浮法玻璃熔窯熔化區池長L與池寬B之比值K,應為K=L/B≈2;

②浮法玻璃熔窯的熔化區池寬尺寸應≤15 m;池長尺寸應≤30 m;

③小爐中心線間距尺寸應≤3 800 mm;

④全窯的窯體結構散熱量與窯體磚結構耐火材料重量成近似正比的關系;

⑤浮法玻璃熔窯的“標定熔化率”表達式為q=2+P/1000(P為熔化能力);

⑥熔化率與單位能耗之間有反向遞進關系,熔化率越低單位能耗越高;

⑦熔化區玻璃液面熱強度與爐膛容積熱負荷是玻璃熔窯的兩項重要技術指標;

⑧浮法玻璃熔窯主體燃燒系統產熱功能足夠強大,要少用或不用輔助燃燒裝置;

⑨有些熔窯怎么燒熔化能力也不達標的原因,是多燒的燃料熱隨排出廢氣跑掉了;

⑩蓄熱室過寬會產生煙氣與空氣流動“路徑偏差”現象,影響格子體換熱效率。

2 浮法玻璃熔窯熔化區窯池的長寬比例

2.1 熔化區窯池需要采用長方形

浮法玻璃熔窯熔化區需要采用橫火焰、四邊形池窯結構,從減少熔化區爐殼(爐壁)的熱損失來說,采用正方形窯池最合理,窯體表面散熱面積最小。但由于池窯四邊形的每一個邊,在功能方面有不同需求,必須兩組對邊的長度不相同。因此,需要熔化區的窯池形狀采用長方形:其中橫向的前端短邊設置投料口、用于進入配合料,后側短邊用于流出玻璃液(實際并無此邊,而是熔化區與澄清區的理論分界線位置);縱向的左右長邊用于布置小爐及其噴槍,向熔化區爐膛內噴入火焰和排出煙氣,兩側交替運行。

另外,進入窯內的玻璃配合料在熔化區內的熔制過程中,要完成硅酸鹽形成階段和玻璃液形成階段以及熱點之后的初期澄清段。這些過程都需要經過一定的路程和時間才能完成,因此也需要熔化區窯池形狀采用長方形。而且這兩種功能上的原因與需要的熔化區窯池長方形方向正好一致,縱向長、橫向短,所以就形成了浮法玻璃熔窯熔化區、熔化部窯池的長方形。

2.2 熔化區窯池的池長與池寬之比為K≈2

在浮法玻璃熔窯內,從投料口進入的玻璃配合料,要在熔化區內受熱完成硅酸鹽形成和玻璃液形成兩個階段。通過長期對浮法玻璃熔窯運行經驗的積累和總結,可以得到的結論是:在接近熔化區池寬2倍的池長范圍內,完全能夠使投入的玻璃配合料完成熔化過程、形成合乎質量要求的玻璃液,然后進入澄清區。

通過公式計算出的池寬和池長都是理論數據,還需要根據實際情況對理論數據進行適當的調整和取整才能滿足工程上的要求。從接觸到的國外設計的不同噸位浮法玻璃熔窯數據顯示,熔化區的長、寬比值是:K≈2。熔化區長寬比K值可以比2略小一些,只要能夠滿足熔窯兩側的小爐和噴槍布置即可;太大了會造成熔化區爐膛內火焰分散,火焰溫度下降,導致熔化速度減慢,熔化率降低。

500 t/d浮法玻璃熔窯的熔化區池寬10.5 m、池長20 m即可,更大一些噸位的浮法熔窯是否可以只加寬熔化部池寬,池長20 m不變?如:700 t/d浮法玻璃熔窯,熔化區池長20 m,池寬13 m,熔化區面積260 m2,熔化率2.692 t/(m2·d),是否可行?

從熔化區每米池寬投料率來說,500 t/d熔窯:500/10.5=47.62,700 t/d熔 窯:700/13=53.85,53.85/47.62=1.13,700 t/d熔窯增加了13.5%的池寬投料率,這也就體現出投入窯內的料層厚度增加了13.5%,因此配合料的熔化行程和時間都應加長一些;另外從熔窯兩側小爐及其噴槍布置來說,熔化區也需要加長一些。所以700 t/d浮法熔窯應當還有更好的設計方案:熔化區池寬11.5 m,池長22.6 m,長寬比為K=22.6/11.5=1.965≈2,熔化區面積259.9 m2,熔化率2.693 t/(m2·d),更為合適。

熔化區內需要比較集中的火焰,才能產生高溫熔化的效果,既能快速又能高質量地熔化出合格的玻璃液。既能達到較高的熔化率,同時也能夠達到較低的單位能耗。無論大小噸位的浮法玻璃熔窯,熔化區池長達到其池寬的兩倍(K≈2)都足夠了。

對于特大噸位浮法熔窯來說,因為小爐對數較多,小爐中心線間距尺寸也較大,組合起來的熔化區長度尺寸有時會稍大一些。所以,對于特大噸位浮法熔窯,將熔化區長寬比適當放寬一些,允許做到K≤2.1,更長是有害無益的。

2.3 確定熔化區窯池的池寬和池長尺寸

熔化區池長尺寸是個組合尺寸,由1#小爐中心線之前的預熔區長度、各小爐噴火口寬度、小爐之間的垛墻寬度、以及末對小爐中心線之后加1 000 mm來組合確定;而國外略有不同,其熔化區池長尺寸是計算到末對小爐噴火口的唇邊為止(更為合理)。最后確定出的熔化區池長與池寬之比要符合K≈2的要求。僅在特殊情況下允許放寬到K≤2.1,為上限,對下限沒有要求,能夠滿足小爐及其噴槍布置即可。

考慮到將來熔化部池寬發展情況,筆者在2003年曾發表過“硅質大跨度窯碹的安全可靠性分析[2]”的文章,對10~15 m池寬的熔化部大碹進行了受力分析。對于當今的特大噸位浮法玻璃熔窯來說,熔化部大碹跨度尺寸已達到14 m多,小爐中心線間距尺寸已超過4 000 mm,熔化區池長有的已經達到接近38 m。熔化區的池寬、池長尺寸以及小爐中心線間距尺寸是否還能繼續發展?有沒有限度?很值得研究探討。

2.4 熔化區池寬、池長、小爐對數的界限問題

對于熔化區池寬、池長尺寸的界限問題,筆者認為:熔化部大碹仍采用硅磚(SiO2含量96%、97%)的情況下,熔化區池寬最大尺寸應≤15 m,以15 m為界;熔化區池長最大尺寸應≤30 m,以30 m為界,并且符合K≈2的要求。這個15 m的熔化區池寬、30 m的熔化區池長尺寸界限,即使對于1 500 t/d級的特大浮法玻璃熔窯也足夠。

特大噸位浮法玻璃熔窯最多也只需采用8對小爐,小爐中心線間距最大尺寸應≤3 800 mm,以3 800 mm為界。對此有兩個考慮:一是小爐中心線間距尺寸太大,有可能造成空氣、煙氣在格子體縱向分布不均勻,影響格子體換熱效率;二是小爐噴火口碹的安全性問題,特別是對于大碹直接壓在胸墻上、無上間隙磚的情況,否則就應當采用歐洲熔窯的吊掛大碹結構形式。國內已經設計過采用吊掛大碹的特大噸位浮法玻璃熔窯。

2.5 窄長形與寬短形浮法玻璃熔窯的對比

根據浮法玻璃熔窯熔化區池長與池寬之比值K的情況,當K>2.1時,可稱之為窄長形浮法玻璃熔窯,將被逐漸淘汰;K≤2.1時,稱之為寬短形浮法玻璃熔窯。這是對各種不同噸位浮法玻璃熔窯的熔化區長寬比進行劃分的一種界限說法。K=2.1是上限的界限值,是對浮法玻璃熔窯熔化區長寬之比合理性進行判斷的一個分界數值,它是個經驗數,沒有理論的依據。絕不是K=2.1最好,而是K值盡量小一些更好。

在1980年之后的10年間,我國幾個設計單位自行設計的四座浮法玻璃熔窯,熔化能力均為 450~500 t/d ,其中兩座的熔化部池寬是 10 500 mm,另兩座是 10 000 mm;有三座是8對小爐,一座是7對小爐;四座熔窯熔化區的長寬比值K各不相同,都是K>2.1,其中最小的K=25.5/10.5=2.43,最大的K=29/10=2.9,這四座浮法玻璃熔窯均可稱為“窄長形”熔窯。

投產以后情況表明,這四座熔窯的實際熔化能力都只是達到或勉強接近達到設計熔化能力的下限,達不到設計熔化能力的上限。后來根據引進的500 t/d級浮法熔窯的熔化區都比較短、熔化區池長與池寬之比都比較小、均為K<2、最多只有6對小爐、而且小爐中心線間距都還比較小等各種不同情況,國內開始對這四座熔窯在冷修時逐步減少小爐對數、縮短熔化區和蓄熱室長度。

但后來對于噸位更大一些的浮法玻璃熔窯設計,沒有國外同噸位熔窯的參考,國內一些設計人員仍然沒有吸取這四座“窄長形”熔窯的經驗教訓,習慣地采用較多的小爐對數,甚至到了2003年7月,在給浙江某玻璃廠提交的《1 100 t/d浮法線項目建議書》中, 還提出了1 100 t/d浮法玻璃熔窯要采用10對小爐。

在國內的四座“窄長形”的450~500 t/d 浮法玻璃熔窯中,選擇熔化區長寬比值最大的熔窯為“窄長形”的代表,標記為“A”、其熔化區池寬10 m、池長29 m、8對小爐、小爐中心線間距3 500 mm;同時以1997年建成投產的遼寧凌源玻璃廠400~450 t/d浮法玻璃熔窯為“寬短形”的代表,標記為“B”、其熔化區池寬10 m、池長20 m、6對小爐、小爐中心線間距3 150 mm。兩座浮法熔窯投產后的實際熔化能力都達到了430 t/d,將“A”和“B”兩座浮法熔窯的窯體數據和實際運行結果進行對比,見表1。

表1 “A”和“B”兩座浮法玻璃熔窯的窯體結構數據和運行結果對比

根據國內“A”和“B”兩座浮法玻璃熔窯結構尺寸及其運行結果對比,并結合國外的浮法玻璃熔窯情況,可以清楚地認識到:在浮法玻璃熔窯熔化部的前部區域,在2倍熔化區池寬的長度范圍內,完全能夠使投入的玻璃配合料完成熔化過程、形成玻璃液。超過2倍熔化區池寬長度之后的區域屬于多余的區域。熔窯A比熔窯B的熔化區池長多出的9 m長度完全是多余的。

兩座浮法熔窯使用耐火材料重量相差約1/3,建窯費用也基本相差1/3。還有熔窯廠房、占地面積等都可節省不少費用。最關鍵的是熔窯A的熔化能力不達標,玻璃質量差,單位能耗高,運行經濟效益差;而寬短形具有明顯優勢。

2.6 國外設計的浮法玻璃熔窯熔化區窯池的長寬比例

上世紀的1980年代中期到1996年,國內先后引進了幾座浮法玻璃熔窯,這些熔窯有的已經在國外成功地運行了多年,如:

①美國TOLEDO公司(TECO)設計的500 t/d浮法玻璃熔窯,熔化區池寬10 360 mm,熔化區池長為19 930 mm,熔化區長寬比K=19930/10360≈1.924<2。

②日本NIPPON SHEET GLASS(板硝子)公司設計的TFG(天津浮法玻璃廠)550 t/d浮法玻璃熔窯,熔化區池寬11 000 mm,熔化區池長為21 910 mm,長寬比K=21910/11000≈1.992<2。

③英國pilkinton公司設計的SYP(上海耀華皮爾金頓)700 t/d浮法玻璃熔窯,熔化區池寬11 500 mm,熔化區池長為26 096 mm,熔化區長寬比K=26096/11500≈2.269。這是40多年前在歐洲首先建成投產,1980年代中國引進的700 t/d浮法玻璃熔窯,當時該熔窯的熔化區長寬比K也不超過2.27。

SYP 700 t/d熔窯,是大約四十多年前設計的,8對小爐,小爐中心線間距尺寸比較小(3200/2972)。當時國外比較流行的是小爐中心線間距尺寸較小,小爐對數較多。如果是當今做設計,至少可以去掉一對小爐,從而熔化區池長系數K就接近等于2了,如此從建窯投資、廠方面積、到熔窯運行的單位能耗都可以明顯減少。

3 熔化區爐膛溫度與助燃空氣預熱溫度的關系

3.1 浮法玻璃熔窯熔化區爐膛內的溫度

①燃料燃燒溫度的理論計算公式:

燃料燃燒溫度的理論計算公式是根據能量守恒定律得來的,是燃料燃燒之前參與燃燒的全部物質所具有的能量之和(由公式分子的3項內容組成),與燃料燃燒之后產生的火焰高溫煙氣具有的能量(公式的分母與燃燒理論溫度的乘積)之間的平衡。

②舉例說明以某地產天然氣為燃料的浮法玻璃熔窯熔化區內燃燒溫度情況,設定助燃空氣預熱溫度1 100 ℃(排出廢氣溫度616 ℃)。見表2。

表2 某地產天然氣的燃燒數據

注:由于對天然氣不進行預熱,所以不考慮天然氣的溫度和其熱容量(理論燃燒溫度計算公式中分子的第二項)。

④該天然氣能夠達到的火焰溫度(實際燃燒溫度):

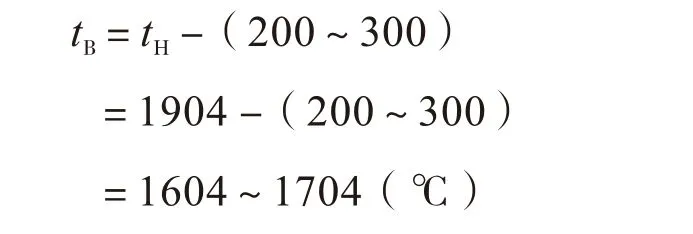

⑤該天然氣可達到的熔化區爐膛內壁溫度(通常比火焰溫度低200~300℃):

該天然氣燃料能夠達到的玻璃熔窯熔化區內側爐壁溫度,說明天然氣是用于浮法玻璃熔窯的高熱值優質燃料。但實際上即使是浮法玻璃熔窯熱點部位的爐壁內側也只要最高達到1 600 ℃即可。通過控制每個小爐的燃料消耗量百分比,很容易控制好熔窯縱向爐壁內側的溫度分布與制定的溫度制度曲線相吻合。

提高玻璃熔窯的熔化溫度是玻璃生產中最需要的措施,可以產生多方面作用:縮短玻璃形成時間、增加玻璃液的均勻性、提高玻璃液熔化質量,從而能夠提高熔化率、增加熔化能力、降低燃料單位耗量。

3.2 天然氣(低熱值34 750 kJ/Nm3)的助燃空氣預熱溫度應當≥1 000 ℃

要使熔化區內側爐壁溫度能夠達到1 600 ℃,就必須使爐膛內的實際燃燒溫度(火焰溫度)能夠達到在1 900 ℃以上,則燃料的理論燃燒溫度就必須達到2 700 ℃以上。從燃料的理論燃燒溫度計算公式可知,在使用高熱值燃料的情況下,不需要對燃料預熱,只需對空氣預熱到超過一定溫度界限,即可達到需要的理論燃燒溫度。

每一座浮法玻璃熔窯運行中助燃空氣的預熱溫度都可能是有所不同的,所以燃料的理論燃燒溫度、實際燃燒溫度、能夠達到的爐壁溫度也都不相同。通過計算可知,當助燃空氣預熱溫度1 000 ℃(對應的排出廢氣溫度712 ℃)時,該天然氣的理論燃燒溫度才能達到2 700 ℃以上,進而熔化區爐膛內實際燃燒溫度能夠達到1 900 ℃以上。可通過以下計算得出結果。(空氣預熱溫度1 000 ℃時的熱容量Ck=1.436 kJ/(Nm3·℃)。

此時天然氣的理論燃燒溫度:

與助燃空氣預熱溫度1 100 ℃的理論燃燒溫度數值相比,預熱溫度1 000 ℃時的理論燃燒溫度下降了2812-2720=92(℃)。因此熔化區爐膛內的實際燃燒溫度、爐壁溫度也都會有所下降。這就說明了熔化區爐膛內的溫度是與助燃空氣預熱溫度密切相關的。

該天然氣能夠達到的火焰溫度(實際燃燒溫度):

該天然氣可達到的熔化區兩側胸墻內壁溫度:(比火焰溫度低200~300 ℃):

計算結果表明,助燃空氣預熱溫度到1 000 ℃時,熔化區爐膛內壁溫度已接近熔窯運行中需要達到1 600 ℃的臨界點了,已經沒有儲備和調整余地。由此得出結論:燃天然氣(熱值34 750 kJ/Nm3)的浮法玻璃熔窯,助燃空氣預熱溫度應≥1 000 ℃。否則要保持熔化區兩側胸墻內壁溫度接近達到1 600 ℃就難于控制。

3.3 增加格子體高度可提高助燃空氣預熱溫度,實現節能減排

從燃料的理論燃燒溫度計算公式可知,在燃料熱值固定不變的情況下,提高助燃空氣預熱溫度是提高燃料理論燃燒溫度最有效的辦法。對于燃重油的浮法玻璃熔窯,在40多年前國外有的蓄熱室格子體高度已經逐步加高到了8 m左右。將助燃空氣和排出廢氣溫度粗略地稱為助燃空氣預熱溫度到1 100 ℃,排出廢氣溫度600 ℃,很有效地提高了燃料的燃燒溫度,滿足了熔化高質量玻璃的需要。

對于設計合理、運行良好的燃天然氣浮法玻璃熔窯來說,通過熱平衡計算可知:蓄熱室格子體高度8 m時,可使助燃空氣從100 ℃預熱到大約1 136 ℃、排出廢氣溫度約580 ℃。而不是1 100 ℃和600 ℃燃重油的同樣溫度組合,這是對該熱值天然氣燃料的計算結果,對于其它不同燃料及其熱值也會有不同的變化。

對于燃天然氣的浮法玻璃熔窯,進一步計算可知:格子體高度9 m時,可使助燃空氣預熱到大約1 166 ℃、排出廢氣溫度下降到約550 ℃,可實現整個熔窯節能2%左右(以格子體高8 m時的單位能耗為基準計算);格子體高度10 m時,可使助燃空氣預熱到約1 200 ℃、排出廢氣溫度下降到約516 ℃,可實現節能4%左右。

若要使助燃空氣預熱溫度再升高、更節能,繼續計算得知:助燃空氣預熱到1 250 ℃時(排出廢氣溫度下降到約464 ℃),需要格子體高度12 m以上,可節能7%左右;要使助燃空氣預熱到1 300 ℃時(排出廢氣溫度下降到約412 ℃),需要格子體高度15 m以上,可節能10%左右。

通過以上計算可知,增加玻璃熔窯蓄熱室格子體高度能夠提高助燃空氣預熱溫度,實現節能。將格子體高度從8 m加高到9 m、10 m,應當是比較容易做到的,若再繼續加高就比較困難了,會出現多方面的問題,尤其是對格子體的安全穩定性也會有不利影響,等等。需要采用其它加強余熱回收的裝置,進一步提高助燃空氣的預熱溫度,降低排出廢氣溫度。其中采用高、低溫兩段蓄熱室結構是可選方案之一。

高溫段蓄熱室仍按常規蓄熱室方式布置,兩個低溫段蓄熱室要分別設置在兩側干支煙道的換向閘板之前的適當位置。高溫段蓄熱室仍采用常規標準格子磚,低溫段蓄熱室格子體需要采用小孔格子磚(蜂窩狀多孔磚)。從高溫段出來的中溫煙氣(設定為700~800 ℃)在低溫段蓄熱室內進行二次熱量回收,從低溫段蓄熱室排出的廢氣溫度為300~400 ℃。這應當是今后浮法玻璃熔窯節能、減排的發展方向之一。

4 熔化區小爐蓄熱室系統的基本熱平衡

4.1 熔化區小爐蓄熱室系統的組成

熔化區是浮法玻璃熔窯的加熱區域,是整座浮法玻璃熔窯最重要、最核心的部位;小爐是能夠對熔化區進行加熱的專門裝置;蓄熱室是能夠進行煙氣余熱回收、提高助燃空氣預熱溫度的專門裝置。熔化區、小爐、蓄熱室,三者結合在一起構成了浮法玻璃熔窯的組合加熱系統,完成將玻璃配合料熔化成初級玻璃液的工作。

熔化區、小爐、蓄熱室這三個部位組合構成的玻璃熔窯熔化區加熱系統,既是熔窯的火焰加熱區域(收入熱),又是熱量消耗區域(支出熱)。其中有效的熱量是將玻璃配合料熔化成高溫玻璃液,無效的熱量是窯體結構散熱和廢氣帶走的熱量。

4.2 熔化區小爐蓄熱室系統的基本熱平衡

從投料口進入熔化區的玻璃配合料,到形成合格玻璃液流入熔窯末端流液道(進入錫槽)的全部熔制過程包括五個階段:硅酸鹽形成階段、玻璃液形成階段、玻璃液澄清階段、玻璃液均化階段、玻璃液冷卻階段。其中的硅酸鹽形成階段和玻璃液形成階段是在熔化區內完成的,全窯只有熔化區內需要有燃料燃燒產生的火焰進行加熱,在進入澄清區之后就沒有供熱火焰了。

在浮法玻璃熔窯運行中,向熔窯提供的所有燃料基本都能夠在熔化區的爐膛內得到充分的燃燒,放出全部熱量。使玻璃配合料受熱熔化成:比較透明、不太均勻、不完全合格的高溫玻璃液。高溫玻璃液所帶的熱量已包含在玻璃液形成過程的耗熱之中。然后繼續流動進入澄清區、冷卻部,完成玻璃液的澄清階段、均化階段、冷卻階段。后三個階段都是高溫玻璃液向熔窯末端流動的過程中逐漸降溫釋放熱量了。

浮法玻璃熔窯的基本熱平衡是指:熔窯主要的收入熱與消耗熱之間熱平衡,本文只考慮熔化區內最主要的收入熱與支出熱之間的基本熱平衡,不考慮燃料和助燃空氣的潛熱、物理熱等其它次要熱量,也不包括次要的熱量損失。玻璃熔窯收入熱僅來自于燃料燃燒產生的熱量,預熱后的助燃空氣帶入熱屬于熔化區小爐蓄熱室系統內自循環熱量,不屬于收入熱。支出熱包括:玻璃液形成過程耗熱、窯體結構散熱和排出廢氣帶走熱三項基本內容。

4.3 熔化區小爐蓄熱室系統收入的熱量

浮法玻璃熔窯運行中,爐膛內火焰溫度很高,噴入窯內的無論是氣體燃料、液體燃料、還是固體粉狀燃料,在燃燒溫度很高的熔化區爐膛內基本都能完全燃盡、全部熱量都釋放出來。在熔窯基本熱平衡計算中可以認為燃料已燃盡、全部放熱了。所以玻璃熔窯的收入熱就按所消耗的燃料量與其低發熱量的乘積計算。

4.4 熔化區小爐蓄熱室系統支出的熱量

一是玻璃熔化熱,即玻璃液形成過程耗熱。用于硅酸鹽形成階段和玻璃液形成階段需要的熱量,使投入窯內的玻璃配合料熔化成初級的高溫玻璃液,這是熔化區最主要的消耗熱。這里的“玻璃熔化熱”既使玻璃配合料熔化形成了玻璃液同時又使其帶有高溫——稱之為高溫玻璃液,是熔化區內三項支出熱量之一。一般鈉鈣浮法玻璃的熔化熱為2720kJ(650 kcal)/kg玻璃液,也有熔化熱比較高的浮法玻璃品種。

二是從玻璃熔窯蓄熱室爐條碹下面排出的廢氣熱量,包括燃料燃燒產生的煙氣和玻璃配合料化學反應產生的氣體。從熔化區爐膛內排出的1 400~1 600 ℃的高溫煙氣到達蓄熱室上部集氣室后擴散、減速、向下轉向,進入格子體頂部時平均溫度大約為1 450 ℃(煙氣側格子體頂部平均溫度),流經蓄熱室格子體時,煙氣熱量被格子體吸收,溫度下降,然后從蓄熱室爐條碹下排入分支煙道。排入分支煙道的廢氣溫度一般平均低于500~700 ℃,廢氣含有的熱量就是玻璃熔窯的排出廢氣熱量。

三是窯體結構散熱。窯體結構散熱主要方式包括:表面輻射散熱、自然對流散熱、風冷及水冷帶走熱、開口及孔洞逸出散熱。此項散熱的窯體結構包括:熔窯的熔化區、小爐、蓄熱室三個部位。這三個部位產生的窯體結構散熱,屬于本文基本熱平衡計算的消耗熱。

澄清區及其之后的窯體結構散熱屬于高溫玻璃液自身的降溫放熱,這是玻璃成形工藝需要玻璃液降溫引起的放熱。整個煙道系統散熱屬于排出廢氣帶走的熱量。這兩項散熱都不消耗燃料燃燒放出的熱,不是本文熱平衡計算的消耗熱。

4.5 浮法玻璃熔窯投產初期的燃料消耗情況

浮法玻璃熔窯烤窯過大火之后,在未投入生料(玻璃配合料)之前的短期時間里,熔窯的燃料消耗只用于空窯的升溫、窯體散熱、排出煙氣帶走的熱量,此時的燃料消耗量較少,一般為滿負荷運行的30%~40%。隨著玻璃配合料的投入,熔窯的燃料消耗量要逐漸增加,以滿足對配合料加熱熔化的熱量消耗。

浮法線引板成功之后,玻璃熔窯要從初步的少量熔化能力逐步向滿負荷的熔化能力過渡,熔窯的燃料消耗量要連續不斷增加,直到熔化能力達到滿負荷時,燃料消耗量才能穩定下來。此時熔窯收入的燃料熱量,與支出的熔化玻璃液需要的熱量、排出廢氣帶走的熱量、窯體結構散失的熱量都達到了穩定的滿負荷熱平衡狀態。

浮法玻璃熔窯要達到較低的單位能耗,就必須提高熔化率,減小窯體結構尺寸,這是降低單位能耗最有效的措施。還要盡量減少廢氣帶走熱量,要設計熱回收效率高的蓄熱室,提高助燃空氣預熱溫度,降低廢氣溫度,又要盡量減少窯體結構散熱量,在減小窯體結構尺寸的基礎上,加強窯體磚結構保溫密封。

5 浮法玻璃熔窯的窯體結構散熱量

5.1 不同噸位玻璃熔窯的窯體結構散熱量

浮法玻璃熔窯總體外形的相似性。不同噸位浮法玻璃熔窯的總體外形具有明顯的相似性,并隨熔窯噸位大小漸進性的伸縮變化。雖然各部位的細部尺寸變化不完全是按固定比例改變,但總體外形結構尺寸是在一定的比例范圍之內。

熔窯各部位構造的一致性。不同噸位浮法玻璃熔窯各部位的窯壁厚度及其構造形式、耐火材料品種及其傳熱性能、孔洞的大小、保溫的強弱、冷卻措施、溫度制度等都是基本固定的,只是窯體外形平面尺寸大小和孔洞的多少隨熔窯噸位的變化有所不同。因此,窯體結構上每個部位的單位面積窯壁散熱量應是比較固定或變化不大的。

浮法玻璃熔窯的窯體結構是總體密閉與局部敞開組合的箱型結構。窯體大多數部位的窯壁結構是嚴密砌筑的,但在窯頭有一個寬度尺寸較大的狹長形配合料進口門洞以及窯體上少量的觀察孔、操作孔等,不同噸位浮法玻璃熔窯都是如此結構。

一座玻璃熔窯砌筑完成投產之后,在運行前期的一段時間內,其窯體結構散熱量是比較穩定的。當熔化區爐膛內溫度穩定平衡之后,無論熔化能力高低,其窯體結構散熱量都會達到滿負荷數值并保持基本穩定,隨著窯齡的延長會逐漸發生變化。

對一座400 t/d級浮法玻璃熔窯的窯體結構散熱情況進行的測量和計算的結果為:窯體表面輻射散熱所占比例約為52%,冷卻風和冷卻水帶走熱約為18%,自然對流散熱約為16%,開口及孔洞逸出散熱等約為14%。其中的86%散熱都是窯壁磚結構以輻射、對流、風水冷卻而產生的。

5.2 玻璃熔窯運行中的磚結構每一塊磚頭都在散熱

玻璃熔窯的磚結構均采用耐火材料砌筑而成,不同部位使用不同性質、不同耐火度的耐火材料。可以說運行中的玻璃熔窯,其磚結構的每一塊磚頭不是熱的也是溫的,每一塊磚頭都在散熱,只是窯體不同部位的磚散熱強度不同而已,不同噸位玻璃熔窯的各部位磚結構的散熱面積是不同的。

各種不同噸位玻璃熔窯,其窯體結構散熱量是與其自身窯體磚結構的總重量密切相關的。熔窯噸位越大,窯體外形平面尺寸就越大(高度方向變化不大)、全窯耐火材料的總重量也越大、窯體結構散熱量也就近似成比例地增大。

對于不同噸位的浮法玻璃熔窯來說,全窯耐火材料重量基本都隨熔窯噸位的變化而按近似的比例關系發生變化。不同噸位浮法玻璃熔窯,其熔化區、小爐、蓄熱室這三個部位的耐火材料總重量為全窯耐火材料總重量的80%左右。可以認為:不同噸位浮法玻璃熔窯的窯體結構散熱量與其全窯耐火材料的總重量是近似成比例的。

5.3 玻璃熔窯運行中窯體結構散熱量的逐漸變化

在浮法玻璃熔窯的運行中,窯體磚結構內表面出現磚塊表面燒損、剝落、沖刷、碎裂、縫隙孔洞增大,以及窯體磚結構外表面保溫層的老化、減薄、破損等原因,造成保溫隔熱性能逐步下降等耗損情況,都會引起窯體磚結構散熱量逐步增加。熔窯的散熱量一年四季都有變化,冬天散熱要增加10%左右。窯體結構散熱量變化導致單位能耗變化。

在熔窯運行初期,窯體磚結構慢慢的出現耗損,到運行的中后期耗損會逐步加劇。隨著玻璃熔窯壽命的延長、窯體磚結構耗損不斷加劇,燃料消耗量要逐步增加。投產初期每年只需增加少量的燃料,到中后期就需要增加的較多了,這主要是由于窯體磚結構耗損引起的窯體散熱量增加,出現蓄熱室格子體坍塌、格子孔堵塞、磚縫漏風,以及爐條碹下部積灰等情況,導致蓄熱室換熱效率下降所致。

浮法玻璃熔窯從投產到停窯冷修,需要增加燃料消耗20%~30%。若按10年窯齡考慮,平均每年要增加燃料量2%~3%,前期1%~2%,中期2%~3%,窯齡的最后2~3年里可能要達到3%~4%。

6 浮法玻璃熔窯的熔化率與單位能耗

6.1 熔化溫度是熔化率高低的決定因素

熔化率是玻璃熔窯四大經濟技術指標之一,是決定熔化能力和單位能耗指標的關鍵基礎數據。做好熔化率設計是做好整個浮法玻璃熔窯設計的首要工作。

浮法玻璃配合料需要采用高溫熔化。為了提高玻璃熔窯的熔化率,必須提高熔化區爐膛內的火焰溫度。玻璃形成過程最快(石英顆粒消失)是在玻璃液溫度從1 550 ℃提高到1 600 ℃的時候,對應的胸墻溫度應保持在1 570~1 590 ℃。生產實踐數據統計表明,只有熔化區內的溫度達到如此高溫,才能達到設定的較高熔化率,也同時能夠達到較低的單位能耗。玻璃熔窯內熔化溫度與配合料熔化時間的對應關系見表3[3]。

表3 玻璃熔窯熔化溫度與配合料熔化時間的對應關系

從表3中可以看到,在玻璃熔窯的熔化區爐膛內溫度1 550~1 600 ℃時,配合料熔化時間為10~4 min,兩者相比有一半多時間差,這個溫度區間段對于能夠達到高熔化率來說是很關鍵的溫度要求。

具有較高熔化率的浮法玻璃熔窯,窯體結構尺寸緊湊,玻璃液面積小、爐膛容積小、熱量集中、玻璃液面受熱強度高,才能實現高溫熔化,達到較高的熔化率。這對砌筑熔窯所用耐火材料質量要求比較高,特別是接觸火焰、接觸玻璃液、格子體等關鍵部位都需要采用質量可靠的耐火材料。熔化率與熔化溫度的關系見表4[3]。

表4 熔化率與熔化溫度的關系

從表3、表4中可以看出,玻璃配合料熔化時間、熔化率都與熔化區內溫度有密切關系,熔化區爐膛內溫度越高,配合料熔化時間越短,熔化率越高。熔化區內需要集中的火焰,才能產生高溫熔化效果,達到較高的熔化率。所以熔化溫度是決定熔化率高低的最重要影響因素。

浮法玻璃熔窯熔化區爐膛內的熔化溫度,與燃料燃燒產生的實際火焰溫度密切相關,與燃料在爐膛內的燃盡率有關系,與窯體結構的散熱強度有關系,與窯體尺寸大小有關系。浮法玻璃熔窯的大噸位與小噸位相比較,大噸位玻璃熔窯比較容易實現熔化區爐膛內的高溫熔化,達到較高的熔化率。

文獻[1]記載的浮法玻璃熔窯已經能夠達到的熔化率為接近3 t/(m2·d),是比利時格拉威伯爾公司,有2座熔化能力815 t/d的大型浮法玻璃熔窯。熔化部池寬12 m,7對小爐,小爐中心線間距3 m,熔化區長度23 m(熔化區長寬比23/12=1.9167),熔化區面積12×23=276(m2),熔化率達到815/276=2.953 t/(m2·d),這是當時國外浮法玻璃熔窯已經能夠達到的熔化率水平。

在2005年前后的一段期間里,國內也曾有玻璃廠家在300 t/d級的浮法玻璃熔窯上有過450 t/d的熔化能力,熔化率已達到3 t/(m2·d),這并不是試驗性生產,而是較長時間的生產運行。這也與當時投入的碎玻璃含量比較多有關,應當說在噸位更大一些的浮法玻璃熔窯上是完全可以按正常碎玻璃比例實現3 t/(m2·d)熔化率指標的。

6.2 推薦浮法玻璃熔窯的“標定熔化率”

根據國外設計的浮法玻璃熔窯數據情況,結合國內玻璃熔窯的運行經驗,不同噸位的浮法玻璃熔窯,應該有與其熔化能力相對應的最適宜熔化率。這個最適宜熔化率不是唯一的數值,而是在小的區間范圍內的某個數值。因為熔化率與熔化區池寬、池長尺寸相關,而這兩個尺寸都可以有小幅度的變化范圍,所以熔化率不能是固定值。

對熔化率的設計,在國內長期以來一直有認識上的模糊之處,有些設計人員總是認為熔化率取低一些有好處,寧低勿高。如900 t/d、1000 t/d、甚至更大噸位浮法玻璃熔窯設計的熔化率只有2.4~2.5 t/(m2·d)的情況(這本是400/500 t/d浮法熔窯的熔化率指標),造成窯體結構尺寸過于龐大,既加大了投資又達不到設計的熔化能力。

玻璃熔窯的熔化能力越大、熔化率也應越高一些是正常的規律。所以很有必要對各種不同熔化能力的浮法玻璃熔窯,確定出比較切合實際的“標定熔化率”系列,用于在進行浮法玻璃熔窯設計時,能夠參照這個“標定熔化率”,設計出與熔化能力相適宜的既不太高也不太低的熔化率。

浮法玻璃熔窯按熔化能力從小到大的臺階式系列順序,對應的“標定熔化率”也應有按臺階式規律順序排列的數值。本文推薦出400~1 000 t/d浮法玻璃熔窯的“標定熔化率”系列,簡單明了,很好記憶,是有規律的兩位數。這個“標定熔化率”系列可以用固定的公式表示為q=2+P/1000,式中:q為標定熔化率(t/(m2·d)),P為熔化能力(t/d)。例如:熔化能力P=800 t/d浮法玻璃熔窯,對應的標定熔化率為q=2+800/1000=2.8 t/(m2·d)。不同熔化能力浮法玻璃熔窯的標定熔化率系列見表5。

表5 浮法玻璃熔窯不同熔化能力的“標定熔化率”系列

熔化率是由熔化能力除以熔化區面積得來,而熔化區面積又是由熔化區池寬和池長乘積得來,所以計算出的熔化率往往是帶有多位小數的數字。標定熔化率是與熔化能力相對應的熔化率標定基數。設計的熔化率應比較靠近這個標定基數,并有比較集中的數值小區間范圍,在這個小區間范圍內可有多個數值進行選擇。

根據國內浮法玻璃熔窯的實際運行情況,可以將“標定熔化率”的應用適當放寬一些,劃分為三個級位,分別適用于:高等級型、普通型、寬松型的浮法玻璃熔窯。高等級型浮法玻璃熔窯的窯形尺寸緊湊,熔化率高(達到或超過標定熔化率);普通型浮法玻璃熔窯的窯形尺寸略有加大,熔化率較高(標定熔化率的95%);寬松型浮法玻璃熔窯的窯形尺寸較寬松,熔化率較低(標定熔化率的90%)。

浮法玻璃熔窯的熔化率并沒有理論上可計算出的確切數值,而是經過長期生產實踐摸索總結出來的經驗數。一些玻璃熔窯之所以投產后熔化能力不達標,玻璃質量差,單位能耗高,就是因為設計的熔化率太低,使熔化區面積加大,導致全窯體積龐大,窯內火焰分散,熱量不集中,不能形成高溫快速熔化,同時加大了窯體結構散熱量,致使單位能耗上升。

6.3 浮法玻璃熔窯的單位能耗

浮法玻璃熔窯的單位能耗是重要的經濟技術指標之一。單位能耗指標與玻璃的熔化熱、助燃空氣預熱溫度(對應的排出廢氣溫度)、窯體結構散熱這三項支出熱量都有直接關系。單位能耗和熔化率兩者之間是密切相關的:兩者之間成反向遞進關系(但不是反比關系),熔化率越低單位能耗越高,反之熔化率越高單位能耗越低。

熔化能力與單位能耗兩者之間是無關系的。要想實現低能耗,無論熔窯噸位大小都必須有高熔化率,才能實現低能耗。不可能出現熔化率很低,單位能耗也很低的情況。有的設計人員曾有這樣的設計思路:希望設計大噸位的浮法玻璃熔窯,要在較低的熔化率下運行,還想要用較少的燃料達到低能耗。這種思路和希望顯然是不可能實現的,只要熔化率設定的低,不管熔化能力大小,單位能耗都必然是比較高的。

根據熱平衡計算,國內1 000 t/d浮法玻璃熔窯,熔化率達到2.96 t/(m2·d),使用天然氣(熱值34 750 kJ/Nm3)燃料,在助燃空氣預熱溫度1 120 ℃、排出廢氣溫度600 ℃情況下,單位能耗最低可達到5 450 kJ(1 300 kcal)/kg 玻璃。

6.4 同一噸位浮法玻璃熔窯不同熔化率的單位能耗情況(以800 t/d為例)

以文獻[1]比利時格拉威伯爾公司2座熔化能力815 t/d燃重油大型浮法玻璃熔窯的窯體尺寸數據做為國內新設計的800 t/d浮法玻璃熔窯的一個方案,另外再做出新設計的800 t/d浮法玻璃熔窯4個方案進行多方案比較。給定條件:單位(理論)熔化熱:2 720 kJ(650 kcal)/kg 玻璃。采用天然氣燃料,熱值:34 750 kJ(8 300 kcal)/Nm3。設定助燃空氣預熱溫度:1 100 ℃,排出廢氣溫度大約為:616 ℃。選定4種不同熔化率,對應4種不同熔化區尺寸。進行熔化區小爐蓄熱室系統的熱平衡計算,計算結果見表6。0#熔窯是格拉威伯爾公司815 t/d浮法熔窯的窯體尺寸數據,1#~ 4#是新設計的800 t/d浮法熔窯4個不同設計方案。

從表6可以看出:隨著熔化率逐步降低,熔化區尺寸逐漸增大。在熔化區、小爐、蓄熱室系統的三項支出熱中,玻璃的熔化熱量數值保持不變、占比逐次下降。窯體結構散熱量隨熔化區尺寸的加大而逐漸增加、占比也逐次增加。助燃空氣預熱溫度同為1 100 ℃、排出廢氣溫度同為616 ℃,但因為廢氣量逐漸增加,所以排出廢氣帶走熱量逐次增加、但占比29.78%不變。

表6 800 t/d浮法玻璃熔窯不同熔化率的單位能耗相關數據匯總

對表6進行分析:

①0#熔窯方案:是40多年前格拉威伯爾公司815 t/d熔窯的尺寸數據,熔化區尺寸最小,熔化率達到2.899 t/(m2·d),是5個方案中最高的。熱平衡計算結果顯示其單位能耗最低5 580 k J(1 330 kcal)/kg 玻璃,是5個方案中最低的。

②1#、 2#、 3#熔窯方案:熔化區池寬均為12 m,池長分別為24 m、24.5 m、25 m,全部采用7對小爐,熔化區長寬比分別為K1=24/12=2,K2=24.5/12=2.042,K3=25/12=2.083;熔化率分別為2.778、2.721、2.677 t/(m2·d)。對應的單位能耗分別為5 650、5 690、5 730 kJ/kg 玻璃。這三個方案可分別代表國內新設計的800 t/d浮法玻璃熔窯高等級型、普通型、寬松型三個級次的熔化率指標。

4#熔窯方案與0#熔窯的數據相比較:全窯耐火材料重量之比是12200/9200 =1.326;單位能耗之比是6100/5580=1.0932。說明4#熔窯比0#熔窯的建窯投資要多32.6%(將近增加1/3的建窯費用);運行中4#熔窯的單位能耗要多9.32%,兩者運行效益對比相差接近10%。

4#熔窯的數據是大約10年前,在山東境內建成投產的某800 t/d的浮法玻璃熔窯。投產后實際只能達到熔化能力770 t/d左右,很吃力,怎么燒也上不去,一直在低位運行。實際達到的熔化率只有2.135 t/(m2·d),生產的玻璃質量一般,單位能耗高,燃料天然氣耗量137 000 Nm3/d,經濟效益差,在這里做為特例與其它4個方案比較。

800 t/d浮法玻璃熔窯5個不同方案的熱平衡計算結果(表6)就是首先根據4#熔窯的窯體數據和實際運行結果推算出來的。根據4#熔窯的窯體數據:熔化區池長、池寬、小爐對數等,實際運行結果數據:達到的熔化能力、單位能耗、每日天然氣耗量等。首先推算出來4#熔窯熔化區小爐蓄熱室系統的熱平衡計算結果,然后從后向前逐步推算出來5個不同熔化率方案的單位能耗及其熱平衡計算結果。由此可以顯示出同一噸位浮法玻璃熔窯熔化率與單位能耗之間的變化規律。

6.5 浮法玻璃熔窯的三種常見等級類型

從近40年來在中國境內建成投產的300多座浮法玻璃熔窯運行情況來看,大概可分為三種等級類型:高等級型、普通型、寬松型。

①高等級型。高等級型浮法玻璃熔窯的窯形尺寸緊湊,熔化率高、單位能耗低,能夠生產高等級浮法玻璃,需要采用質量優良的耐火材料砌筑窯體結構,建設投資大,熔窯運行壽命長、可達到12~15年,多數為引進的熔窯。

②普通型。窯形尺寸略有加大,熔化率適中、單位能耗較低、玻璃質量較好,關鍵部位需要采用質量優良的耐火材料,建設投資適中,熔窯運行壽命較長、可達到10年左右,也有的超過12年。

③寬松型。窯形尺寸比較寬松,留有較大余地,熔化率較低、單位能耗較高、玻璃多為建筑用,全部采用國產質量合格的耐火材料,建設投資與普通型相近,運行壽命多為6~8年,也有的達到或接近達到10年。

除以上三種主要類型之外,還有少數浮法玻璃熔窯,其窯體尺寸過大,多為熔化區長寬比例失調的窄長形。熔化區玻璃液面受熱強度和爐膛容積熱負荷都達不到需要的最低值,投產后窯內溫度上不去,熔化率低,單位能耗高,玻璃質量差,經濟效益不好。 (未完待續)