浮法玻璃錫槽冷修改造系統(tǒng)設計優(yōu)化探討

賈立彬

(漳州旗濱玻璃有限公司 漳州 363401)

0 引言

錫槽是浮法玻璃成形的重要設備,錫槽外殼密封需要不斷地改進完善,同時錫槽腔內通入保護氣體(N2及 H2)阻擋氧氣入內與錫液反應,錫槽產生錫渣,需要清理又要做好錫渣箱周邊密封技術。利用浮法玻璃生產線冷修改造機會,根據(jù)錫槽運營8年中,平時記錄的生產問題的積累,針對錫槽流道結構、錫槽拉邊機水包、在線鍍膜器高溫區(qū)、電加熱功率熱點分布及其錫槽監(jiān)控自動化系統(tǒng)控制等問題,在冷修改造中一一解決,提高錫槽運行效率與使用壽命。

1 浮法玻璃錫槽

眾所周知,熔窯、錫槽、退火窯是玻璃企業(yè)三大熱工設備,錫槽是三大熱工設備之一,也是浮法玻璃生產的核心部位,整個錫槽是一個密閉罩殼的環(huán)境下生產浮法玻璃。浮法玻璃成形原理[1]將設計制造玻璃的各種原料稱量混合后,投入熔窯,經(jīng)過熔化、澄清并冷卻至1 100~1 000 ℃的玻璃液,通過與錫槽連接的流道連續(xù)流入錫槽內并漂浮在相對密度大的錫液表面上,由玻璃自身重力、表面張力,借助于拉邊機以及其過渡輥臺拉力的共同作用下,玻璃液在錫液面上鋪開、攤平、拉薄(或積厚),形成上下表面平整的玻璃基片,在錫槽尾部外過渡輥臺及與之連接的退火窯傳動輥的牽引下,進入退火窯退火冷卻消除應力,進入冷端自動化切割系統(tǒng)。一般玻璃熔窯運行8年后,需要停機冷修,錫槽也隨之冷修,利用冷修機會,可以針對拉邊機系統(tǒng)、錫槽流道結構、錫槽電加熱分布、在線鍍膜操作區(qū)域及錫渣箱及其控制系統(tǒng)進行設計改造,全面提升玻璃板面質量。

2 浮法玻璃機械設備冷修改造

2.1 錫槽拉邊機冷修改造

設計優(yōu)化了能夠對水源進行過濾、調節(jié)水流量、顯示出水口水溫度、并提供溫度偏高或者流量偏低自動報警的拉邊機冷卻系統(tǒng)。拉邊機波紋管與邊封連接方式改造,方便安裝與拆卸,增加波紋管與機桿間的密封。

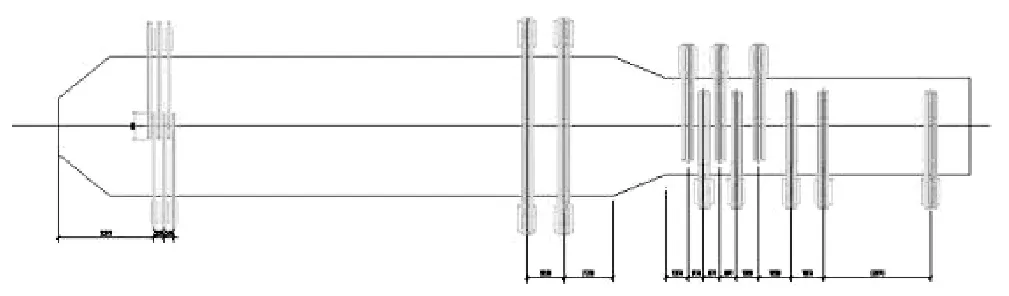

2.2 錫槽冷卻水包冷修改造

將水包統(tǒng)一整改成懸掛式,水包滾輪調整至軌道梁上表面,高溫區(qū)設三對疊插水包(疊插1 500 mm),中溫區(qū)設置兩對對插式水包,低溫區(qū)布置單插水包,錫槽循環(huán)水改為上進水的方式,錫槽循環(huán)水管安裝在軌道之上,地面干凈整潔。見圖1。

圖1 錫槽冷卻水包布置示意圖

2.3 流量閘板材質及結構優(yōu)化

原材質和結構的閘板,在使用一段時間后,出現(xiàn)了較大的變形,如再繼續(xù)使用,就容易卡在蓋板之間及造成流量的波動,影響生產穩(wěn)定性。一是流道溫度比較高,材料在高溫下發(fā)生熱變形(原閘板為Cr20Ni80材質,熱膨脹系數(shù)約為18×10-6℃-1;二是閘板過薄,上游玻璃液的壓力易造成閘板向錫槽方向彎曲。

現(xiàn)采用熱變形量更小的鑄鋼材質(熱膨脹系數(shù)約為11×10-6℃-1,并減小閘板高度(900 mm減為700 mm),增加閘板厚度(平均厚度約為60 mm),改善閘板受力效果明顯。

2.4 錫槽胸墻邊封冷修改造

邊封長度由300 mm加長至350 mm,錫槽邊封全部新型保溫密封材料重新制作。錫槽頂蓋磚及吊掛件全部拆除更換,收縮段后的下部隔墻結構保留;錫槽頂蓋的胸墻高度由700 mm降到640 mm,大幅度降低能耗。

2.5 浮法玻璃錫槽錫渣箱設計改造

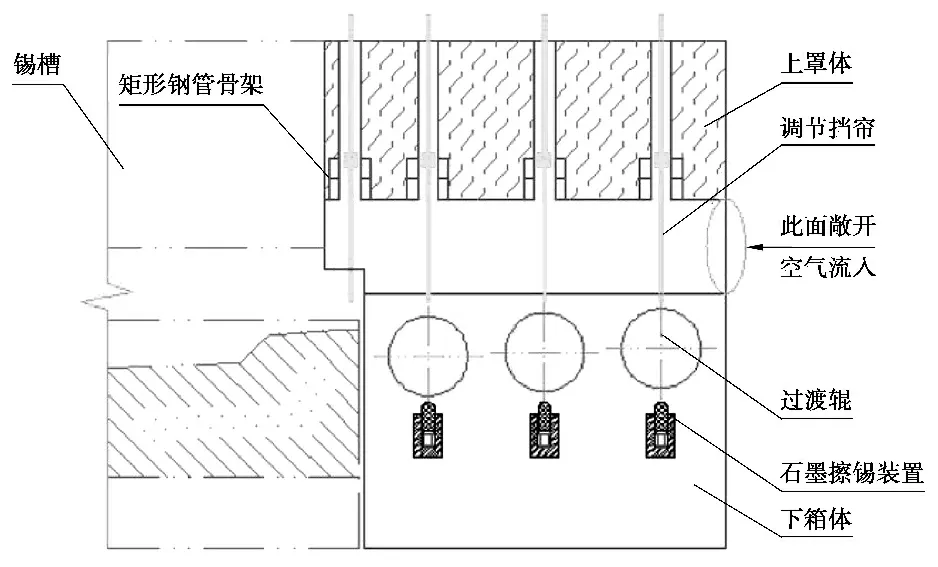

錫槽渣箱,位于錫槽與退火窯的過渡系統(tǒng),錫渣箱,由上罩體、下箱體、石墨擦錫裝置和過渡輥及其傳動系統(tǒng)組成。上罩體內設置有多道可升降的調節(jié)擋簾,擋簾下端盡量接近玻璃上表面;下箱體內部設置多道隔板;過渡輥底部設置石墨擦錫裝置,石墨塊盡量接近過渡輥。玻璃帶經(jīng)過由錫渣箱內三根過渡輥逐步抬離錫液面從錫槽出來進入退火窯切割系統(tǒng)。

2.5.1 原錫渣箱

原錫渣箱長期處于500~600 ℃的工況下,上罩體和調節(jié)擋簾受熱變形無法升降,下箱體的隔板受熱膨脹變形劃傷過渡輥,石墨擦錫裝置的U形導槽受熱膨脹變形,石墨塊底部頂升機構長期受熱失效,導致石墨塊卡死或抱輥,在生產中出現(xiàn)了不少問題。由于錫渣箱后端很難完全密封,外界空氣進入錫槽造成錫液氧化,使得玻璃底面沾錫嚴重影響玻璃質量。

2.5.2 新型錫槽渣箱結構

新型錫槽渣箱結構見圖2。新型錫槽渣箱采用氣體冷卻的結構設計,解決了渣箱在長期高溫工況下的結構變形和部件失效問題;采用氣幕密封的方式提高渣箱的密封性能。錫槽渣箱設備設計改造重點在于密封,阻止外部空氣進入錫槽。

圖2 新型錫槽渣箱結構示意圖

具體措施:

(1)在上罩體的矩形鋼管骨架和石墨擦錫裝置的U型導槽內都通入冷卻氣體,防止上罩體的鋼管骨架受熱膨脹變形阻卡調節(jié)擋簾的升降,防止石墨擦錫裝置的U型導槽受熱膨脹變形阻卡石墨塊的調節(jié)與更換。

(2)上罩體的矩形鋼管骨架和石墨擦錫裝置的U型導槽上配鉆微孔,冷卻氣體從微孔內噴出形成氣幕,阻止外部空氣進入錫槽,提高渣箱的密封性。

(3)在過渡輥下設計帶有微孔的矩形鋼管,通入冷卻氣體形成氣幕吹掃清潔過渡輥,并阻隔空氣進入錫槽。

3 浮法玻璃錫槽電器設備冷修改造

3.1 錫槽電加熱分區(qū)及測點改造

錫槽電加熱重新排布分區(qū),電加熱功率由4 709.7 kW減少至4 428.75 kW。測點按標準設計,具體測點與數(shù)量調整見表1。

表1 錫槽電加熱測點及數(shù)量匯總 單位:個

從表1可以看出,600 t/d浮法玻璃生產線,在錫槽擋坎處的電加熱分布較稀疏,導致底磚下部的結合水殘留量遠高于其他地方,錫槽加錫后由于底部溫度的上升,使殘留的結合水進一步分解,而石墨擋坎浮起后形成的縫隙為氣體的積聚提供條件,很容易產生槽底泡。因此,在排布電加熱時,需要調整石墨擋坎上部的電加熱分布,使此處底磚在烤槽時能夠更加充分均勻地加熱,減少底部結合水的殘留,從而減少槽底泡的產生。

3.2 錫槽自動化工業(yè)監(jiān)控系統(tǒng)冷修改造

由于傳統(tǒng)的外窺工業(yè)電視監(jiān)控系統(tǒng)存在很多觀測上的局限性,近年來推出的高溫內窺式工業(yè)電視因其監(jiān)控探頭伸入錫槽內部,具有觀察角度好、視場角大等優(yōu)點,可以清晰地觀察整個玻璃板的運行情況、拉邊機的工作狀況等,可以用少量的高溫內窺式工業(yè)電視監(jiān)控錫槽玻璃生產過程的全貌,為優(yōu)化浮法玻璃錫槽的工藝提供有效的手段[2]。

通過設計外窺與內窺技術組合系統(tǒng),滿足錫槽自動化管理要求。

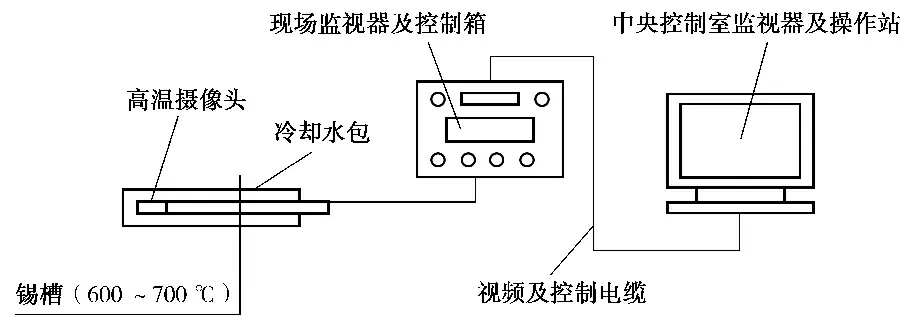

(1)內窺式高溫電視監(jiān)控系統(tǒng)

內窺式高溫電視監(jiān)控系統(tǒng)由CCD光電攝像系統(tǒng)、現(xiàn)場控制系統(tǒng)及遠程監(jiān)控系統(tǒng)等構成,見圖3。

圖3 錫槽內窺式高溫電視監(jiān)控系統(tǒng)示意圖

光電攝像系統(tǒng)包括:光學系統(tǒng)C定焦或變焦鏡頭;高分辨率CCD攝像機;溫度系統(tǒng)流量傳感器;控制電路。現(xiàn)場控制系統(tǒng)主要包括現(xiàn)場控制箱及其連接電纜、冷卻水包及導軌支架。現(xiàn)場控制箱主要由現(xiàn)場監(jiān)視器、攝像頭溫度數(shù)顯表、變焦控制電路、超溫報警保護、低水流量報警系統(tǒng)以及用于接收傳感器信息、傳送實時視頻圖像和報警信號至中央控制室、接收并執(zhí)行中央控制室的相關操作指令的接口電路組成。冷卻水包由水冷卻和氣冷卻兩部分組成,保證光電攝像系統(tǒng)工作的環(huán)境溫度小于45 ℃。遠程監(jiān)視器采用上、下、左、右四種切換圖像畫面方式。

(2)外窺式高溫電視監(jiān)控系統(tǒng)

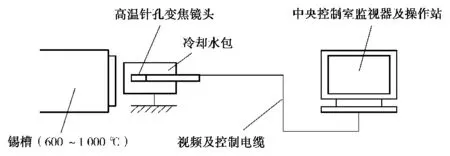

外窺式高溫電視監(jiān)控系統(tǒng)由高清晰度進口黑白攝像機、高溫針孔鏡頭、不銹鋼水氣保護罩、工業(yè)專用彩色液晶顯示器、視頻電纜及控制電纜組成,見圖4。

圖4 錫槽外窺式高溫電視監(jiān)控系統(tǒng)圖

內窺式高溫電視監(jiān)控系統(tǒng)與外窺式高溫電視監(jiān)控系統(tǒng)圖相結合的設計模式[3],可以監(jiān)察浮法玻璃基片在錫槽內部的相對位置、對拉邊機運行情況等成形生產過程進行實時監(jiān)控。操作人員可以根據(jù)監(jiān)視器上顯示的玻璃帶、拉邊機、擋邊輪的工況,及時調整拉邊機的位置與錫槽溫度等工藝參數(shù),在中央控制室根據(jù)系統(tǒng)所顯示的錫槽工況直接操作推棒,以防止玻璃甩板,確保生產運行的穩(wěn)定。

4 結語

通過浮法錫槽冷修改造,解決了拉邊機調節(jié)水流量問題、解決了錫槽渣箱受熱變形密封性差問題、解決了錫槽腔內實時高溫電視監(jiān)控系統(tǒng)問題等。尤其錫槽冷修改造后,提升了錫槽生產運行效率,實現(xiàn)了有效控制拉邊機脫邊、玻璃面沾錫、玻璃漂浮擺板以及玻璃斷板等在線監(jiān)視控制能力,阻止了生產事故發(fā)生,降低了錫液消耗量與員工的勞動強度,經(jīng)濟效益與社會效益顯著。