基于STM32的勵磁裝置數據采集系統

張曉藝,張文玲,楊彥杰,何州

(1.河北工業大學省部共建電工裝備可靠性與智能化國家重點實驗室,天津 300131;2.河北工業大學電氣工程學院,天津 300131)

勵磁裝置數據采集系統對發電機運行狀態實時監測和故障錄波有著重要意義[1]。數據采集的精度和實時性直接影響系統狀態判斷的準確性和快速性。采集系統獲得的各類數據可作為后續故障識別以及故障預測的重要數據來源。考慮到設計成本和后續應用的問題,本設計選擇STM32F407ZGT6作為主處理器(MCU),結合其內置模數轉換器(ADC)資源,設計了電平偏置電路、勵磁電壓和電流采集電路、機端電壓和電流電路、CAN通訊電路、供電電路等,主要采集勵磁整流橋的輸出波動直流電壓、電流和發電機機端三相交流電壓與電流,并利用上位機LabVIEW顯示,獲得了較好采集波形[2-3]。本設計選用的芯片具有強大的外設功能,且成本低廉,具有廣闊的開發前景。

1 系統硬件電路

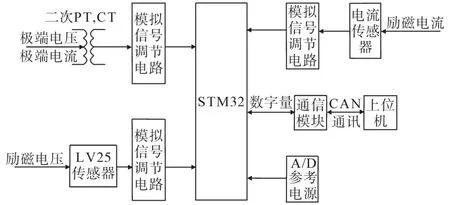

本設計勵磁系統RXEE采用自并勵勵磁方式,輸出電流為三相整流橋輸出,勵磁回路電壓可達800 V,電流達300~500 A,勵磁回路電壓較高,不能直接進行信號采集,需將高壓大電流適配為微處理器可處理的電平[4]。本設計選擇STM32F407ZGT6作為MCU,因為STM32F4系列芯片的優勢是新增了數字信號處理(DSP)指令以及浮點運算單元(FPU),非常適合于實時快速實現數字信號處理算法,如快速傅氏變換(FFT),小波變換(WT),希爾伯特-黃變換(HHT)等。同時,STM32F4的主頻也提高到168 MHz(具有210DMIPS處理能力),使得STM32F4系列MCU非常適合需要浮點運算或DSP處理的應用。整個采集系統由主控制模塊、一系列模擬信號調節電路、通訊模塊、電源模塊以及人機交互模塊構成[5]。勵磁采集系統原理框圖如圖1所示。

圖1 勵磁采集系統框圖Fig.1 Block diagram of excitation acquisition system

1.1 STM32F407ZGT6簡介

STM32F4是意法半導體(ST)公司在2011年推出的基于Cortex M4內核的系列產品[6]。STM32-F407ZGT6配置非常強大,它擁有的資源包括:集成FPU和DSP指令,并具有192 KB SRAM,1 024 KB FLASH;12個16位定時器,2個32位定時器,2個直接存儲器訪問(DMA)控制器(共16個通道),3個串行外設接口(SPI),2個全雙工集成電路內置音頻總線(I2S),3個內部集成電路(IIC),6個串口,2個USB(支持HOST/SLAVE),2個CAN,3個獨立12位ADC,2個12位DAC,1個實時時鐘(RTC,帶日歷功能);安全數字輸入/輸出接口(SDIO)接口、靈活的靜態存儲控制器(FSMC)接口、10/100M以太網MAC(media access control)控制器、攝像頭接口、硬件隨機數生成器各1個;112個通用IO口,支持串行(SWD)、JTAG 調試等[7]。

1.2 勵磁電壓電流采集電路

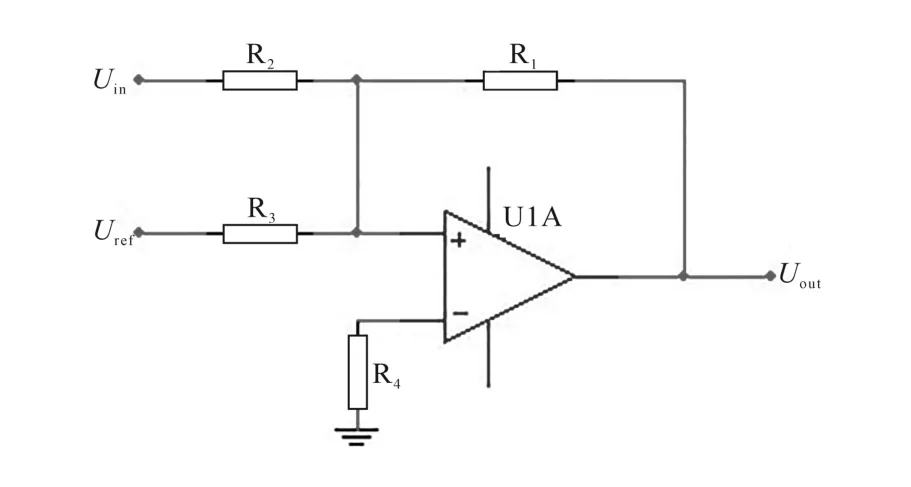

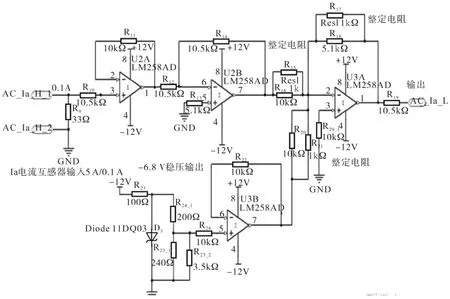

發電機機端電壓電流為交流信號,勵磁電壓為波動直流,均會出現過零現象,為了使信號在STM32F407內部ADC適配電壓范圍0~3.3 V內,現進行如圖2所示電路結構進行信號平移[3,8]。

圖2 電平平移電路Fig.2 Level shift circuit

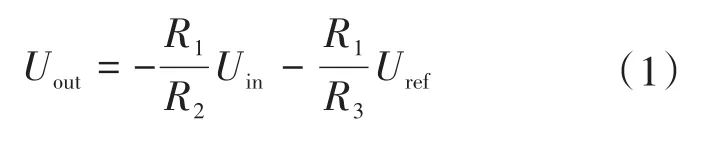

根據疊加原理,可得出輸出電壓Uout與Uin,Uref的關系為

式中:Uin為輸入電壓;Uref為平移電平。

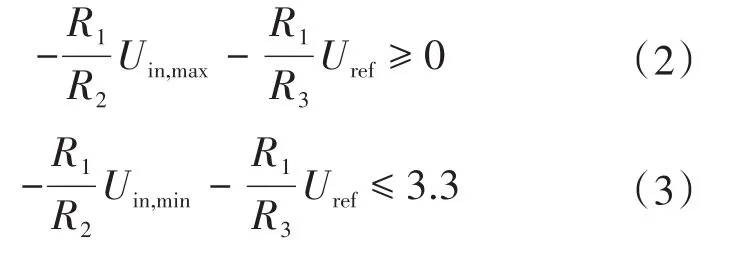

為滿足ADC電壓范圍0~3.3 V,需滿足如下2個約束條件:

式中:Uin,max為最大輸入電壓;Uin,min為最小輸入電壓。

本設計中,為調節方便,取R1=R2=5.1kΩ,R3結合Uref適當選擇。在電路中反相,需在輸入Uin前端加一個由運放構成的反相器,Uref一般取負電壓。

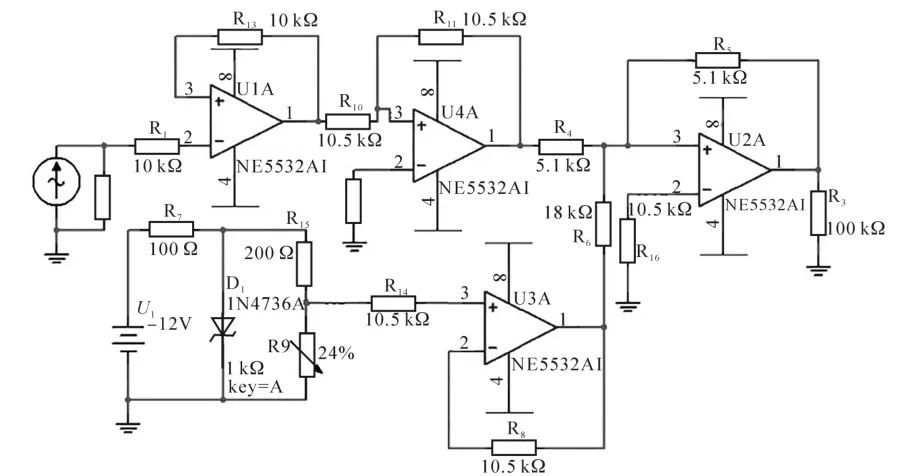

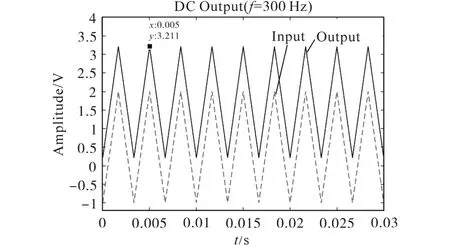

考慮信號采集電路需要和外部電路具有電氣隔離,以及具有較強的抗干擾能力,勵磁電壓、電流可用霍耳傳感器轉換為小信號后再進行處理。勵磁電壓可由電壓傳感器LV25-P進行電壓縮小;勵磁電流采用霍耳電流傳感器,轉換為4~20 mA小電流信號。傳感器本身自帶電氣隔離。利用Multisim搭建如圖3所示仿真電路圖,得到仿真曲線在0~3.3 V范圍,符合電平要求。Multisim仿真輸出如圖4所示。

圖3 勵磁電壓仿真圖Fig.3 Simulation diagram of excitation voltage

圖4 仿真輸出Fig.4 Simulation output

1.3 機端電壓電流采集電路

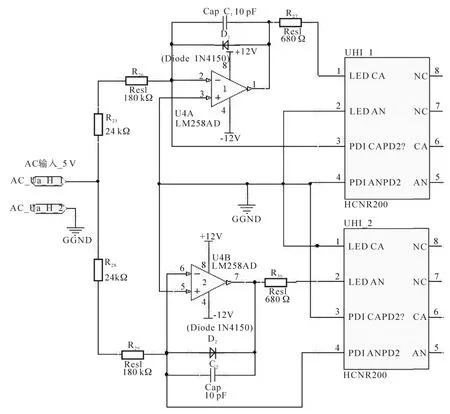

發電機機端交流電壓和電流信號可利用電壓互感器、電流互感器轉為100 V和5 A信號,由于100 V和5 A信號相對于STM32系統仍為高壓、大電流,采用二次降壓、變流。選用T70/B 220/5V模塊將100 V電壓轉為5 V信號,TA5A/0.1A母線內置式交流互感器將5 A電流變為0.1 A電流信號。該模塊均可直接焊接在PCB板上,由于設計PCB空間有限,且該電壓、電流變化電路簡單,本設計并未放置在PCB板上,實際測量需外加相應模塊。為獲得更好的電氣隔離,本設計擬對定子電壓采集信號采用雙極性線性光耦器件HCNR201進行電氣隔離處理,HCNR201線性光耦模塊同母線內置式交流互感器一樣可直接放置在PCB板上,本設計中HCNR201采用DIP8封裝。結合平移電路、穩壓電路等環節,可得到機端電壓采樣電路原理如圖5所示。電流采集由于使用了兩極電流互感器,其電氣隔離效果較好,可以直接進行處理,機端電流采集電路原理如圖6所示。

圖5 機端電壓采集電路Fig.5 Terminal voltage acquisition circuit

圖6 機端電流采集電路Fig.6 Machine-side current acquisition circuit

1.4 CAN通訊和電源模塊電路

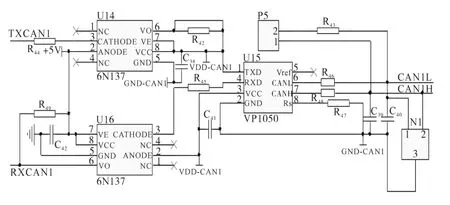

CAN通訊電路的收發器選用TI公司生產的芯片VP1050,其工作電壓為5 V,適配MCU工作電壓為3.3 V,引入SN74LVC4245DB電平轉換器件。MCU經SN74LVC4245DB電平轉換后與外部CAN總線相連。用光耦合隔離器件6N137實現電氣隔離作用,防止外部CAN總線串入高壓時對MCU產生危害。CAN通訊接口電路如圖7所示。

圖7 CAN通訊接口電路Fig.7 CAN communication interface circuit

本設計采用24 V電源供電,STM32最小系統板載有5 V轉3.3 V芯片模塊,故只需提供5 V電壓,運算放大器要求電源為±12 V,勵磁電壓采集模塊LV25-P需要±12 V電壓,允許最大值為±15 V,可共用運算放大器電源,綜合考慮簡化電路復雜度和PCB空間,選擇用MORNSUN公司的24 V轉5 V,±12 V模塊。

2 系統軟件設計

本文采用KEIL MDK集成開發和調試平臺。

2.1 ADC配置

本設計采用如下采樣配置:ADC多通道雙重模式同步觸發,DMA數據存儲,觸發方式可選用軟件觸發、內部時鐘觸發。該方式下,ADC1作為主模數轉換器、ADC2為從模數轉換器,觸發脈沖會同時觸發ADC1,ADC2,并同時轉換,轉換完成后生成DMA請求,將數據存儲到預先設定的數組內;然后進入下一組通道,重復以上過程;所有通道轉換完成后,ADC從第1次轉換通道組開始第2次轉換,如此循環。

2.2 DMA配置

DMA配置主要分為以下幾個步驟:通道選擇、優先級配置、數據傳輸方向、存儲器和外設數據寬度、存儲器和外設地址是否增量、模式配置、數據傳輸量等[9]。本設計中ADC的DMA數據請求和通道位于DMA2中,配置DMA2數據流0、通道0;由于僅1個DMA請求,優先級可設定為默認值;ADC作為CPU的外設,數據傳輸方向為外設到存儲器;寬度為半字;外設地址(即ADC轉換完成存放DR的地址)不變,存儲器地址(自定義的數據存儲地址)自增1;循環模式;數據傳輸量為4。

配置DMA時,需要注意外設地址值和目的地址值的獲得,ADC規則通道的DR寄存器的內存地址為0x40012308,可定義為一地址常量,方便調用,目的地址值可直接傳遞地址值。DMA模式下,ADC轉換完成標志位會作為DMA請求命令,在DMA讀取ADC數據后,ADC標志位會自動清零,所以ADC的中斷會失效,為實現數據傳輸的完整性,可用DMA中斷,DMA在傳輸完成后會產生傳輸完成中斷,利用該中斷信號,作為CAN郵箱裝載數據的標志。

2.3 CAN通訊配置

STM32F407ZGT6的控制器區域網絡(CAN),具有2個CAN通訊口,CAN1為主bxCAN,用于管理bxCAN與512字節SRAM存儲器之間的通訊;CAN2為從bxCAN,無法直接訪問SRAM存儲器;2個bxCAN單元共享512字節SRAM存儲器。CAN通訊傳輸有以下5種類型的幀:數據幀、錯誤幀、遙控幀、間隔幀、過載幀。本設計主要進行數據傳輸,采用數據幀發送數據。數據幀分為標準幀和擴展幀,本設計采用標準幀。

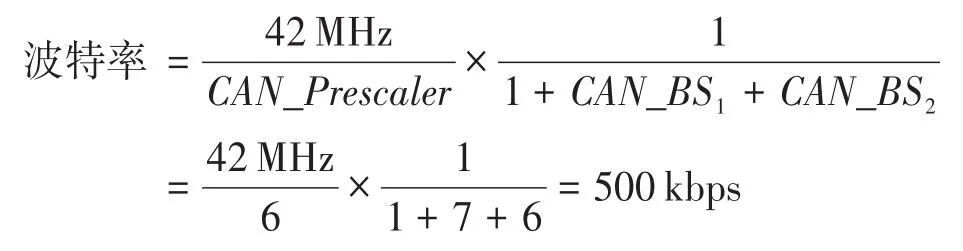

在CAN通信模塊的初始化配置中,波特率是一個非常關鍵的參數[10]。本設計中,APB1頻率為42 MHz,配置CAN通訊的預分頻系數為6,CAN_BS1配置為7個CAN周期,CAN_BS2配置為6個CAN周期,則波特率計算值為

式中:CAN_Prescaler為預分頻系數;CAN_BS1為時間段1(BS1)定義采樣點的位置;CAN_BS2為時間段2(BS2)定義發送點的位置。

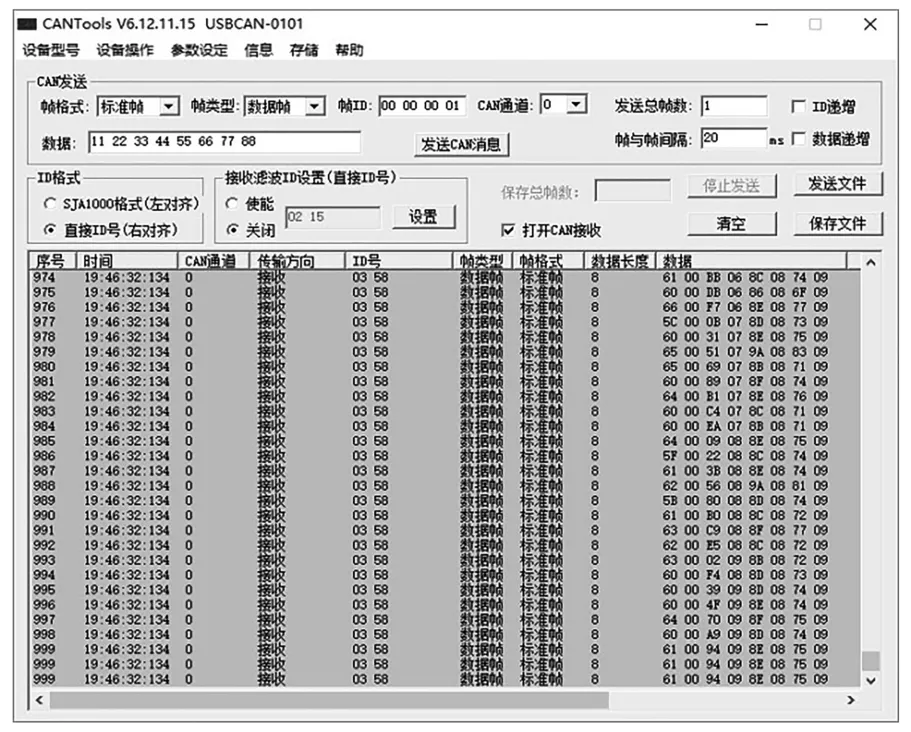

初始化CAN通訊之后,配置CAN工作模式及波特率、相關控制位等,并退出初始化。在CAN通訊接收和發送采樣差動電平時,硬件連接要注意120 Ω電阻的接入。CAN幀結構配置為:時間觸發通信模式禁止,自動離線管理禁止,自動喚醒模式禁止,允許報文自動重傳,接收FIFO鎖定模式禁止,發送FIFO優先級由報文標識符決定,重新同步跳躍寬度為2個CAN周期。利用USB-CAN適配器及CANTool接收、發送數據如圖8所示。

圖8 CAN-Tools接收、發送數據Fig.8 CAN-Tools receive and send data

3 人機界面設計

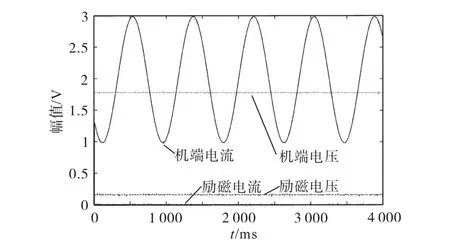

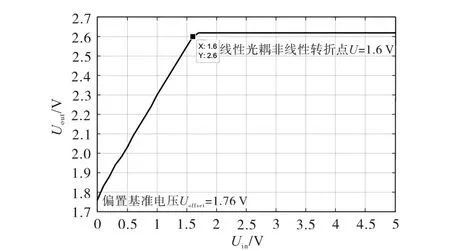

CAN通訊傳輸到上位機的數據可由Lab-VIEW進行實時數據處理和分析,查看勵磁系統運行狀態等[3]。信號波形顯示如圖9所示,信號波形輸入由任意波形發生器產生,與上位機Lab-VIEW通訊由USB-CAN適配器連接[11]。為分析線性光耦的線性度性能,本文獲得了線性光耦器件HCNR201輸入電壓與隔離輸出電壓關系圖,如圖10所示。圖10是由信號采集系統輸入直流信號并讀取STM32采樣值獲得,分析圖9、圖10,線性光耦器件HCNR201在0~1.6 V范圍內線性度非常高,在1.6 V以后,由于前端電壓轉電流的運算放大器工作在比較狀態下,使得輸出值達到-12 V,輸入電壓的變化已不影響線性光耦的亮度,即光電效應產生的光電流值基本不變,則輸出電壓值基本不變。

圖9 信號采集波形顯示Fig.9 Signal acquisition waveforms display

圖10 線性光耦HCNR201輸入Uin與輸出Uout關系圖Fig.10 Linear photocoupler HCNR201 input Uin and output Uoutrelation diagram

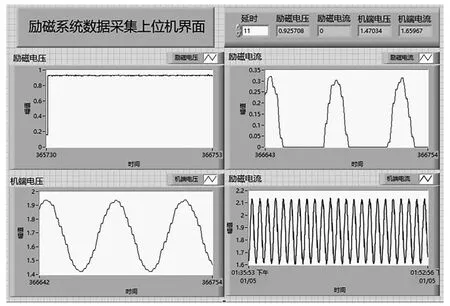

利用上位機信號顯示電路可獲得相應的波形如圖11。

圖11 上位機LabVIEW波形顯示Fig.11 LabVIEW waveforms display of upper computer

4 結論

本文在考慮電氣隔離條件下完成了勵磁系統勵磁電壓、電流和機端電壓、電流信號采集,并利用CAN通訊實現了與上位機通訊,利用LabVIEW顯示了實時波形。本系統可實現如下功能:

1)勵磁和機端電壓、電流波形現場實時查看。上位機LabVIEW設置了友好的用戶界面,可方便調整顯示。

2)故障錄波和運行狀態記錄。LabVIEW接收到的數據可存儲到上位機內存中,方便后續查看運行狀態。

本文實現了勵磁裝置主要參數的信號采集和波形顯示,主要采集了4路信號,ADC采樣頻率比CAN通訊的傳輸頻率要高,一定程度上并未充分利用STM32 ADC快速采樣能力,還有許多有待完善之處,下一步計劃設計人機界面顯示觸發角、有功功率、無功功率、頻率等參數。