增濕塔在濕法脫硫上的應用實踐

郎濟涵,張濱

1 引言

水泥生產過程中產生的二氧化硫的排放濃度受原燃料成分影響較大。由于各地原材料含硫量存在差異,水泥生產線需結合當地原材料情況制定不同的配料方案,導致各地生產線二氧化硫排放情況存在差異。在不考慮原材料極端高硫的情況下(大量使用高硫石灰石等),生料磨磨內石灰石持續產生的新鮮表面足以去除掉水泥生產過程中產生的大部分的二氧化硫,可一旦停磨,不增加外部干預時,二氧化硫就容易超標。我公司現有兩條4 000t/d 新型干法水泥熟料生產線,受配料方案變化的影響,當生料磨停機時,二氧化硫濃度會產生異常波動,甚至出現超標情況。

2 改造方案

目前,脫硫技術主要包括干法脫硫、半干法脫硫和濕法脫硫。干法脫硫工藝包括反應劑噴注法、熱生料噴注法等;半干法脫硫工藝主要是噴霧干燥脫硫法;濕法脫硫包括氨法脫硫、雙堿法脫硫、石灰石—石膏法脫硫等工藝。其中,濕法脫硫工藝的脫硫率高,成功投運案例較多,運行條件相對便利。但考慮到我公司二氧化硫波動情況是受一段時間內配料方案的影響,并且只有在生料磨停機時,才會出現二氧化硫超標現象,若再耗資建設脫硫塔,則成本較高且使用率低。

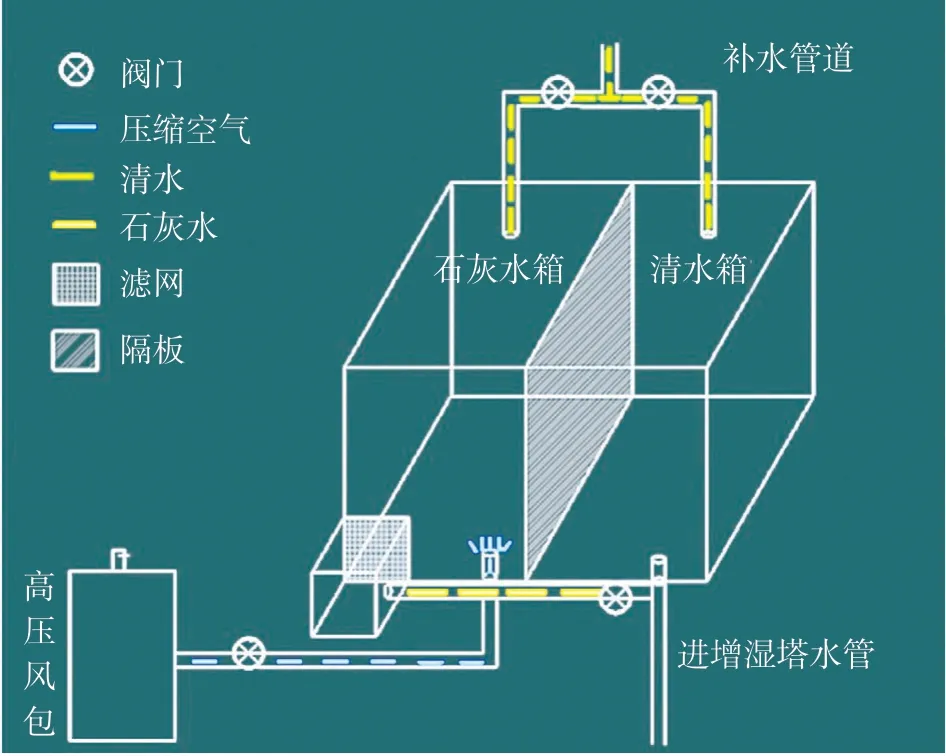

經公司技術小組論證,結合投資運行成本情況分析,我公司利用現有的增濕塔(作為濕法脫硫的脫硫塔)進行改造,使用石灰濕法工藝脫硫。采用熟石灰作脫硫吸收劑,將原有增濕塔水箱分隔為兩部分,一部分加入水和石灰,另一部分存放清水;在石灰水箱中,安裝高壓風管路,利用高壓風吹動石灰水,防止石灰在水中沉淀;利用壓縮空氣代替機械攪拌,攪拌更加均勻,石灰水充分均化無死角。石灰水通過管路進入增濕塔噴槍,在增濕塔內改變現有噴槍角度,呈扇面噴射,噴槍噴出的石灰水(氫氧化鈣)作為還原劑與窯尾煙氣中的二氧化硫發生反應,脫去煙氣中的二氧化硫。

增濕塔水箱改造如圖1 所示,啟用該系統時,需提前打開石灰水閥門,關閉清水箱閥門。

圖1 增濕塔水箱改造示意圖

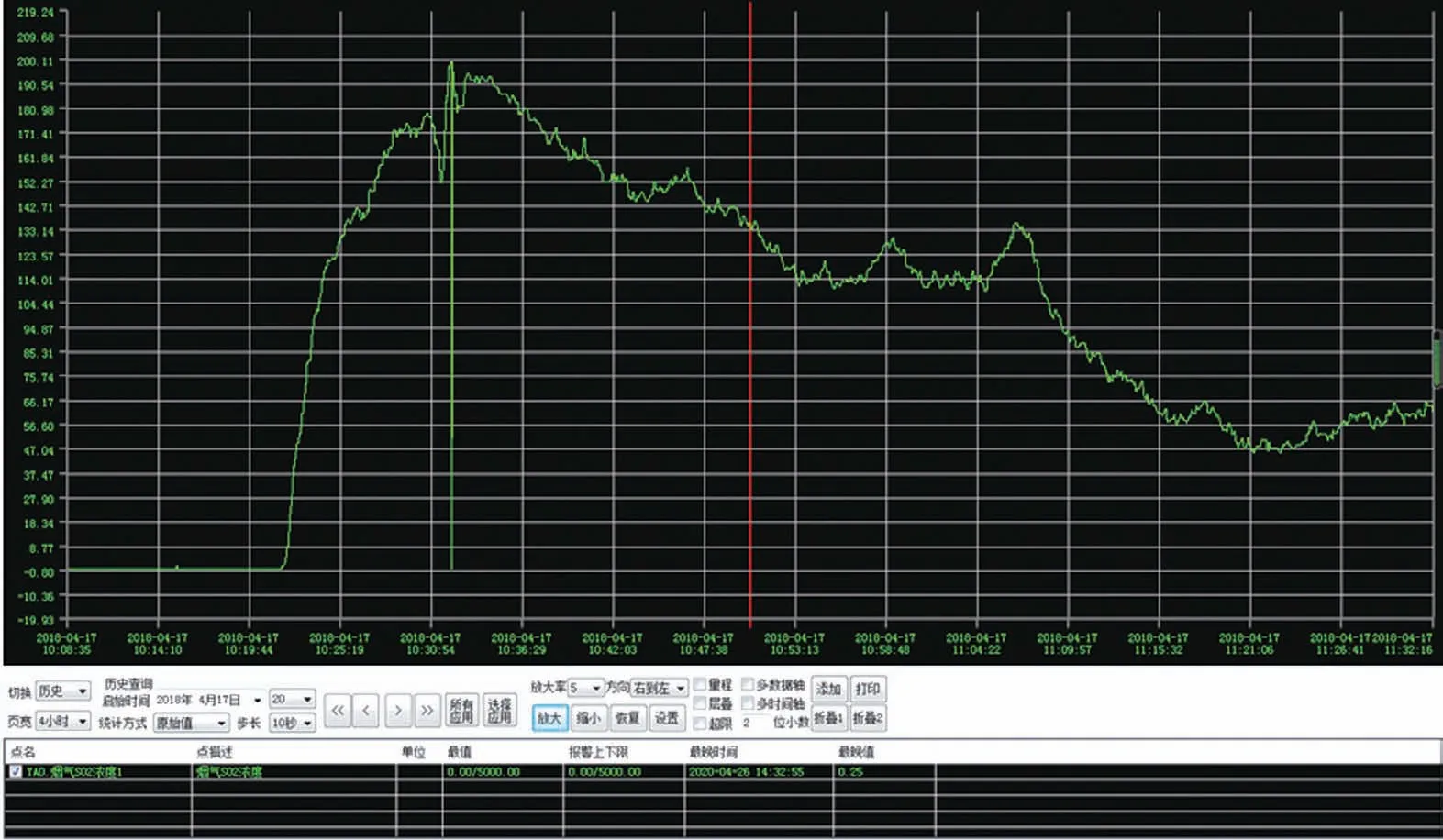

圖2 2018年4月停磨及啟用脫硫系統控制后的SO2濃度曲線

3 改造效果

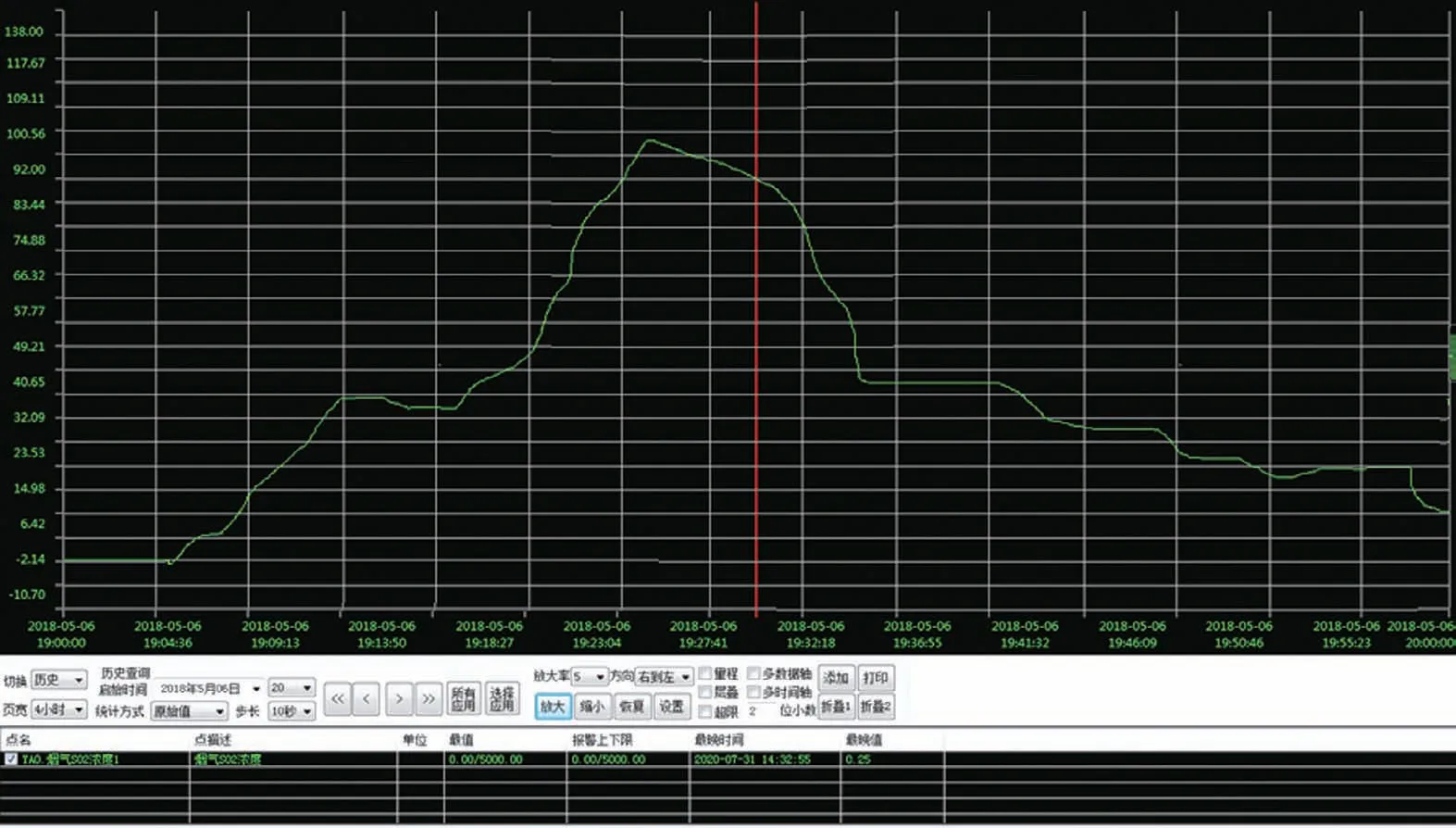

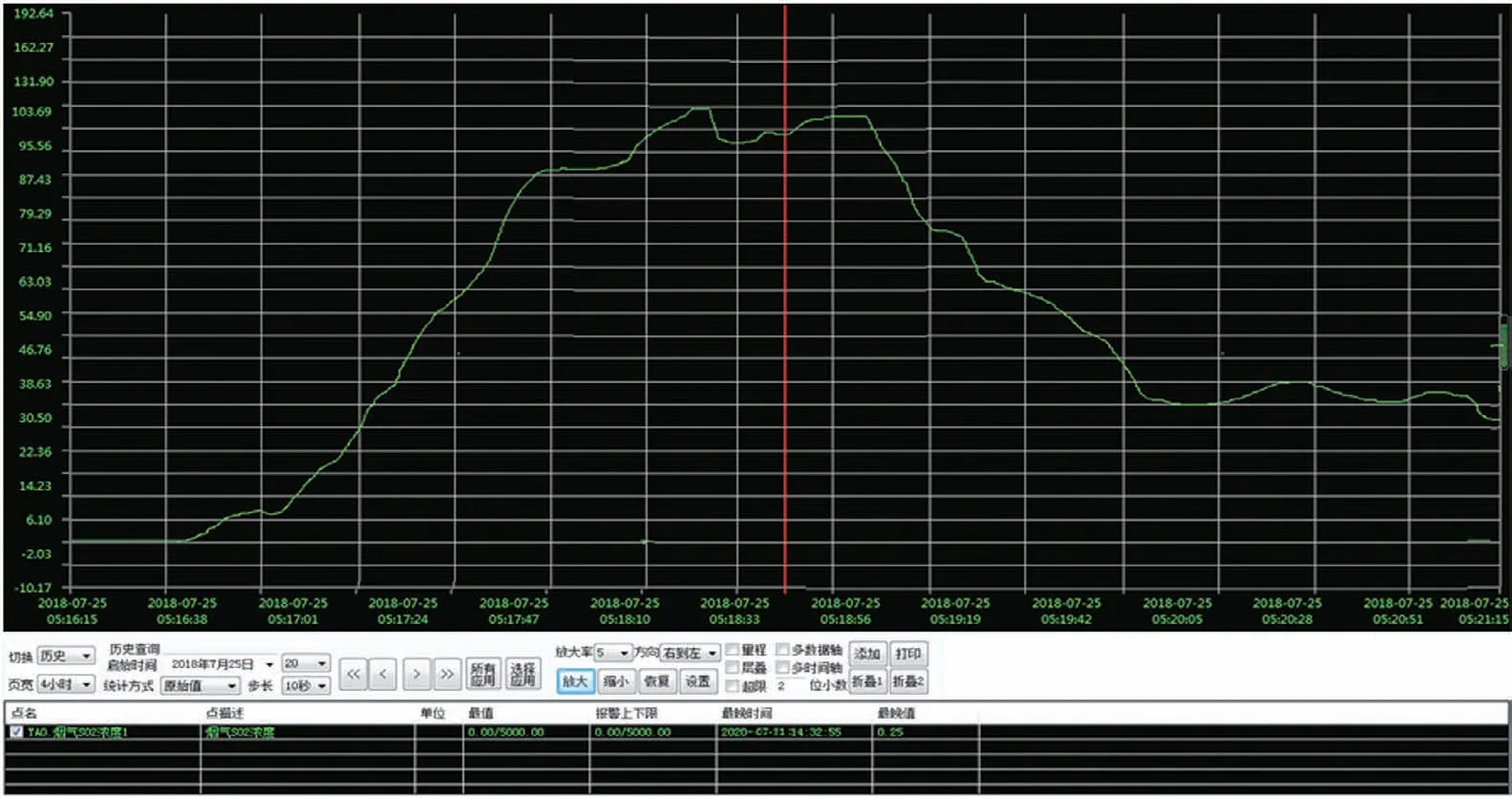

圖2~圖4為未改造前生料磨停機后,二氧化硫出現瞬時超標的情況。生料磨正常開機時,二氧化硫在線數據顯示0~10mg/m3之間,當生料磨完全停機后,二氧化硫濃度瞬時由2mg/m3直線上升至189mg/m3,處于不可控狀態且沒有下降趨勢,在189~225mg/m3之間波動。啟動新改造的脫硫設施后,按照停機時間核算了石灰的使用量,按照1:3的配比進行了水與石灰粉的充分攪拌,開啟脫硫塔,使用六只噴槍進行噴射,效果較明顯。二氧化硫濃度由原來的189~225mg/m3降至40~60mg/m3,排放情況穩定可控,未出現超標現象。

對生料磨停機后和使用氫氧化鈣脫硫時的窯尾灰分別進行取樣分析可知,生料磨停機后,未投入脫硫設施的窯灰中SO3含量為0.65%,使用脫硫設施后窯灰中SO3含量為1.15%,以硫酸鈣為主。得到較為穩定的高硫窯灰后,將窯灰根據實際情況酌情摻入至水泥混合材中,有效控制了二氧化硫排放,同時降低了生產成本。

圖3 2018年5月停磨及啟用脫硫系統控制后的SO2濃度曲線

圖4 2018年7月停磨及啟用脫硫系統控制后的SO2濃度曲線

4 結語

利用增濕塔、增濕塔噴槍為基礎設計的脫硫方案,投入小,脫硫效果明顯,可根據生料磨停機計劃和二氧化硫排放情況靈活開啟運行,無需耗資建設其他脫硫設施或摻加脫硫劑即可達到控制二氧化硫的目的。該改造項目在我公司投入運行兩年來,未對增濕塔產生不利影響,可供有同類情況的生產線改造參考。