面向CPS 的EAM 研究

陶明東,傅亞琴

(1.江蘇奧神新材料股份有限公司,江蘇連云港 222000;2.北京國智云鼎科技有限公司,北京 100195)

0 引言

企業資產管理系統(EAM)從計算機化維護管理系統CMMS 發展而來,其根本目標是以信息技術為支撐,合理安排設備維修與備件采購,降低維護成本同時獲得較高設備可用性。現代EAM 軟件吸取了預防性維護PM、全員設備維護TPM、以可靠性為中心的維修管理RCM 等設備管理思想,大多包含倉儲管理、供應鏈管理、安全管理、項目管理等模塊,并提供數據接口,可與ERP 系統進行數據交互,實現企業級運營系統集成。有些EAM 系統能通過接口實現對數字化設備或DCS/PLC、SCADA 系統的信息采集,進行設備狀態監測,實現基于參數閾值的預測性維護。

EAM 是相對成熟的應用系統,相關文獻多為應用層面,如基于工業互聯網平臺的預測性維護文章,如文獻[1]提出一種面向發電設備的多傳感序列特征抽取方法;文獻[2]提出一種基于公平熵的預測性維護服務價值衡量及收益分配機制,協助解決工業互聯網平臺提供預測性服務時遇到的價值衡量和收益分配問題。上述研究在EAM 維護功能實現及未來研發方向上的探討較少。

隨著智能制造的發展,以設備為中心的信息物理系統(CPS)建設逐步推進,圍繞CPS 的相關技術、標準研究不斷深入。2017 年中國信息物理系統發展論壇[3]發布了《信息物理系統白皮書》,對CPS 定義、分級與定位、技術體系、實現路徑等作了全面闡述。作為智能制造系統研究熱點,面向CPS 數字化車間構建方面研究較多。陶飛等[4]提出通過構建數字孿生車間實現制造的物理世界和信息世界之間的交互與共融;江海凡等[5]對數字孿生車間演化機理及運行機制做了深入研究,提出從可視化、邏輯、數據3 個維度構建可交互、可控制、可計算的虛擬車間。這些前沿研究具有很高的理論價值,為數字孿生車間的構建指明了方向。

現階段制造業更需要盡快擁有可以落地、協助推進智能制造的軟硬件產品。本文嘗試將EAM 納入CPS 技術體系,分析EAM 在智能制造系統中的定位、研發方向與功能實現路徑,探討利用EAM 面向設備的特性構建設備乃至生產線的數字孿生,通過與其他應用系統的信息交互,推進數字化車間建設的可行性。

1 傳統EAM 核心功能與問題

1.1 傳統EAM 系統核心功能

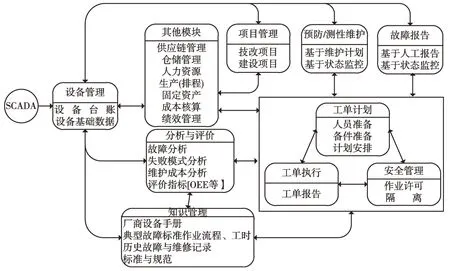

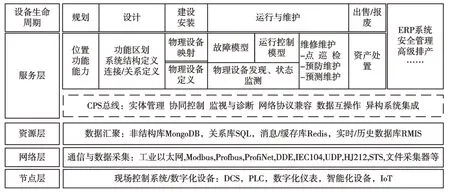

傳統EAM 系統能實現設備全生命周期管理,覆蓋項目規劃、設備采購及安裝、運行維護、報廢等全過程,并提供故障分析、可靠性分析、維修成本分析、設備維護績效(如設備綜合績效OEE 等)分析等功能,且能與ERP(或EAM)相關模塊進行數據交互,參見圖1。

Fig.1 Core function modules and data interaction of traditional EAM software圖1 傳統EAM 核心功能模塊與數據交互

1.2 傳統EAM 系統問題

目前市場上EAM 軟件功能大多是處于信息化階段的管理信息系統。系統數據流基本基于相對固定的規則和策略[6],即在項目實施過程中建立的“業務藍圖”;項目實施效果有:①規范業務流程,建立數據標準、積累標準化的數據;②通過提供預防性維護、基于關鍵參數閾值的預測性維護功能,提高設備可用性;③提供各類統計報表,為管理人員決策提供支持。總體上系統還不具備智能發現問題的能力,難以提供優化方案與建議。

2 CPS 與智能制造對EAM 的影響

2.1 CPS 概念

信息物理系統(Cyber-Physical Systems,CPS)通過集成先進的感知、計算、通信、控制等信息技術和自動控制技術,構建物理空間與信息空間中人、機、物、環境、信息等要素相互映射、適時交互、高效協同,實現復雜系統內資源配置和運行按需響應、快速迭代、動態優化。

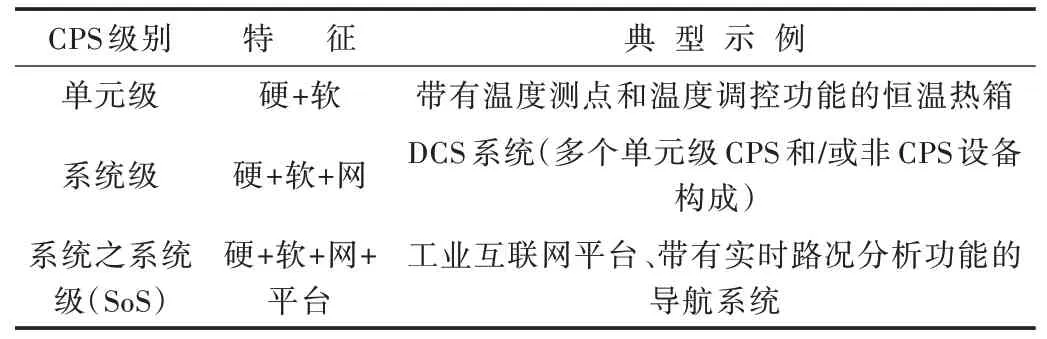

衡量一個系統是否是CPS,主要依據其是否有感知、分析、決策、執行能力。根據系統是否具有網絡特性和平臺特性分為不同級別,如表1 所示。

Table 1 Levels of CPS and typical samples表1 CPS 級別劃分及典型示例

2.2 智能化CPS 系統演進趨勢

傳統EAM 軟件是流程驅動的信息化系統,現階段有些EAM 產品已能通過接口與具有數據通信能力的物理系統通信,收集狀態數據。當發現超過設定閾值時可自動觸發故障報告,具備初步的狀態感知、判斷、決策并執行相應動作的能力,體現出向CPS 系統演變的趨勢。隨著數字化、智能化設備在工業領域的普及與智能制造相關技術的發展,EAM 必然會向數據驅動、具備自主學習與成長能力的智能化CPS 演進。

3 面向CPS 的EAM 系統定位與開發方向

3.1 EAM 在智能工廠中的定位

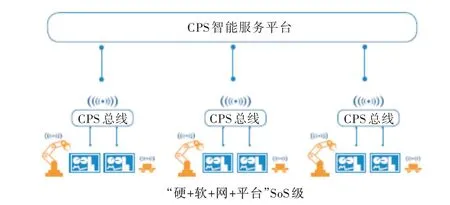

智能工廠構建需要從數字化車間開始,數字化車間是物理車間的數字化鏡像。從制造業業務特點看,資產性能管理與運營優化管理是智能制造平臺的兩大核心,EAM 是定位于SoS 級別的CPS。這意味著EAM 能通過CPS 總線接入單元級和系統級CPS,同時具備較強的狀態感知、數據分析、決策支持、自主執行能力,如圖2 所示。

Fig.2 Intellectual CPS service platform at the level of SoS圖2 SoS 級CPS 智能服務平臺

3.2 面向CPS 的EAM 功能架構

參考CPS 架構有關文獻[7],本文提出覆蓋設備全生命周期的EAM 功能架構,如圖3 所示,圖中虛線表示CPS 總線仍處于發展過程中。

3.3 面向CPS 的EAM 開發方向

3.3.1 構建物理設備的數字孿生

EAM 本身具有面向設備特點,基于EAM 系統構建物理設備的數字孿生在技術上是可行的,所構建的數字孿生作為實現虛實之間雙向映射、動態交互、實時連接的關鍵途徑,可將物理實體和系統屬性、結構、狀態、性能、功能和行為映射到虛擬世界[8],為資產優化和營運優化提供支持。

數字孿生本質上是模型的集合,這些模型包括要素、行為、規則3 個層面[4]。

Fig.3 CPS-oriented EAM function frame圖3 面向CPS 的EAM 功能架構

要素層面包含:①設備基本參數,如外形(3D 仿真)及尺寸、重量、裝機功率、廠商相關信息等;②設備間關系,如上下游設備及連接形式、介質等,故障對其他設備的影響;③設備狀態,如溫度、壓力、流量、轉速、震動、負荷、能源與資源耗用等。行為層面主要包括加工行為(工序與能力調節)、協作行為、故障行為等。規則層面主要包括數據采集規則(數據來源和采集頻率)、維護規則、故障規則(預警、判定、處置)等。

構建物理設備數字孿生的信息來源于4 個渠道:

(1)工程設計CAD 數據。目前工廠3D CAD 設計是基本技術,EAM 可通過CAD 數據接口建立可視化的3D 設備布局、外形模型與設備關聯,形成車間、設備空間結構的數字仿真。工程設計通常采用結構化編碼規則標識系統構成,直至底層單臺設備。單臺設備通常是一個邏輯的設備位號,當一臺物理設備就位后才會與該位號形成對應關系。從這種結構化編碼中可以抽取出設備隸屬關系,形成平面化的設備結構樹以方便使用。

每一層次的系統可手工定義信息,方便設備資料完善。有具體位號的底層單臺設備應具備自動尋找并匹配已經構建好的單臺物理設備數字孿生能力,便于用戶確定物理設備的準確位置與狀態。

(2)自動化系統DCS/PLC、SCADA。在工業自動化領域,類似數字孿生概念早已提出,如ISO 9506 制造信息規范MMS 中提出的虛擬制造設備(VMD)[9]與數字孿生概念極為相似。類似西門子Profibus-FMS 等現場總線信息規范可提供強大的車間現場集成自動化支持,除狀態參數外,設備本身定義等相關信息可通過OPC 接入上層應用系統。

(3)具備狀態采集與數據通信能力的設備。對于具有狀態采集能力,能支持類似Profibus-FMS 等符合MMS 標準的通信規約設備,可通過“詢問—反饋”機制建立模型,完成實體對象的定義和狀態數據采集。EAM 系統需要兼容此類規約,從而具備在一定規則下自動發現、識別和更新設備狀態數據的能力。

(4)人工維護。主要用于產線、系統、設備結構調整及相關數據補充完善,還可用于那些無通信能力,出于成本及設備重要性考慮不值得進行數字化改造的設備信息維護。

3.3.2 預測性維護與高可用性

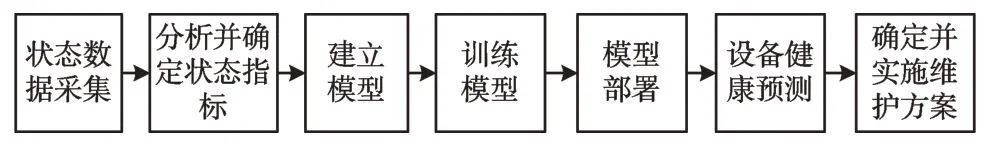

(1)建立故障模型實現預測性維護。不同于目前EAM中預測性維護普遍采用的基于閾值報警和窮舉式故障庫模式(這種方式準確性較低,通常需要人工確認),EAM 能依據設備的狀態數據結合設備行為數據進行數據分析,建立故障模型,其流程如圖4 所示。

Fig.4 Establishment and deployment procedure of fault module圖4 故障模型建立與部署流程

狀態指標指從所收集的狀態數據中提取出來的、與判斷設備健康狀態有強關聯性的可量化指標,這種指標通常不會是一個參數或閾值,而是一個或多個狀態參數值的組合分布[10]。比如機械設備的震動頻率、溫度、噪音頻率等。一般來說,狀態指標分析不能只依靠數據技術,須結合相關領域工程知識才會更加高效。

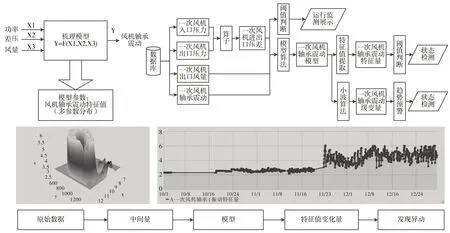

在模型建立和訓練過程中,除了傳統的回歸、相關性分析等統計技術外,更多是采用人工神經網絡、Petri 網和Agent 等仿真技術;從數據來源看,應調用歷史數據、其他實例數據(同類型設備的數字孿生)、供應商提供的最佳運行狀態數據。圖5 是一個基于狀態指標的風機軸承故障監測模型示例[11]。

Fig.5 Fan bearing fault monitoring module based on status indicator圖5 基于狀態指標的風機軸承故障監測模型

訓練后的模型可使設備具有自省能力,能進行自我狀態評估并預測其壽命,計算下一個生產周期中設備發生故障的概率、原因等,并依據故障情況推薦維修方案;還可通過向運營系統提供維修信息優化生產排程。EAM 系統集成一些標準化設備,如泵、電機、風機、高價值軸承等設備的故障分析模型非常有操作性,可以加快故障分析效率。

(2)構建運行控制模型提高設備可用性。設備使用不當經常是導致故障的根源,比如變頻過低、齒輪泵工作介質粘度過高、串聯風機的壓力、風量匹配不合理等。設備運行邊界在實際工況下會受到環境、上下游設備及生產負荷影響,通過建立運行控制模型,計算實際工況條件下的運行邊界,確定其動態調整規則以及上下游設備間的協調規則,可使設備具有更高的穩定性和可靠性,這種優化需要在滿足生產需求工況的前提下進行。運行控制方案通常沒有特別高的實時性要求,在控制模型確定一些關鍵控制要點后,可在設備運行控制系統內實現,如果需要實時控制則需要和現場控制系統、設備建立雙向通信。

3.3.3 資產優化

EAM 可以支持資產優化,包括備件庫存、資源能源利用、能力利用、服務可用性優化4 個方面,目標在于提升設備完好性、可用性,以更低的維護成本發揮設備作用。以上優化需要結合設備歷史、同類型設備、設備制造商技術支持等多來源數據,以不同可用性指標的運維成本為核心內容建立模型,供用戶進行多方案優選。

3.3.4 環境與安全

環境與安全是企業賴以生存的根本,是合規經營的核心內容。環境與安全問題常與設備故障或違章操作有關,EAM 可對環境與安全管理提供支持。

(1)基于設備的風險等級劃分,自動觸發作業許可和隔離。我國從2018 年開始推行風險分級管控與隱患排查治理相結合的雙重預防機制。風險分級管控指依據風險不同級別采取對應的管控措施。EAM 可提供標準風險評估方法,如LEC 等,協助用戶評估設備風險等級,作為開具作業許可、隔離工單的判斷依據,由系統依據檢修作業涉及的風險類別、等級自動觸發。而且設備數字孿生可以依據感知到的壓力、溫度、運行狀態等信息,結合行為數據,對檢修作業進行流程管控,避免人為疏漏導致事故。

(2)面向設備的點巡檢管理同步完成隱患排查與治理。點巡檢包括安全內容,錄入的缺陷如屬安全隱患——判斷標準可從安全管理系統中獲得,可同步標識,通過接口或者以數據驅動的形式通知安全管理系統,達到隱患排查目的;對缺陷的檢修作業可同步完成隱患治理。這些數據可通過CPS 總線傳遞到安全管理系統,以提高業務數據一致性與工作效率。

(3)基于設備狀態的預警系統。基于狀態的故障模型可以起到極強的安全預警作用,尤其對于高風險的儲存或生產裝置,可以作為控制系統、安全儀表系統(SIS)的補充。控制系統、SIS 系統通常都是依據關鍵監測點實時數據(如壓力、溫度等)是否超過閾值采取行動的,缺少基于模型的預警能力;基于模型的預警可以更早監測到設備的故障演變趨勢,及早進行預警。

4 結語

CPS 是智能制造的關鍵,也是近年智能制造研究的熱點。理論上,建設數字化車間應該從構建物理車間的數字孿生開始,但現階段成熟的商業化數字化車間構建軟件很少,且其技術復雜度與產品價格令很多中小型企業難以承受。基于面向設備的EAM 系統構建物理設備的數字孿生,可運用傳感器與執行機構,將有數據傳輸與執行能力但無足夠運算能力的聾、啞、傻設備轉化為真正意義上的CPS;故障模型是工業互聯網平臺關注的焦點,將來會以最為普遍的動設備故障模型為先導,逐步集成到EAM 產品中,為預測性維護提供有力支撐,實現智能化維護。同時,通過向運營系統提供設備實時狀態信息,可有效支持生產排程和營運優化,這種集成化系統將初步具備數字化車間的形態與功能。這種方式可操作性很強,可對智能制造的落地起到強有力的推動作用。