鈉冷快堆六角形組件換熱特性分析

師 泰,張東輝,劉一哲

(中國原子能科學研究院,北京 102413)

示范快堆是我國自主設計建造的一座池式鈉冷快中子反應堆,反應堆采用六角形組件作為燃料,燃料在反應堆運行過程中浸泡在導熱性能較好的液態金屬鈉中,在換料過程中會通過換熱性能較差的氬氣空間。因此,保證燃料組件在氬氣環境中安全性是反應堆安全設計的重要組成部分[1]。快堆燃料組件初始釋熱較大,一般采用乏燃料組件裝入堆內儲存阱中放置1~2個換料周期的方式降低其衰變熱功率。換料開始后,組件由換料系統提升到反應堆外部的轉運室中,轉運室為氬氣環境,長時間懸停在轉運室可能導致組件超溫,甚至破損,組件破損熔化會導致放射性物質進入環境[2-3]。因此,研究燃料組件在氬氣環境下的換熱特性,保證反應堆換料工程中組件的安全極其重要。

目前國內外針對六角形組件在氣體環境下的換熱特性研究甚少,美國桑迪亞國家實驗室[4]開展了模擬水平運輸過程快堆217棒乏燃料組件的換熱特性試驗,進行了低加熱功率范圍在不同氣體介質中的傳熱試驗,得到了組件內部溫度分布并擬合了熱導率經驗關系式[5]。Alyokhina等[4-6]建立含多個快堆乏燃料組件的儲存桶的三維模型,研究環境溫度變化對貯存桶內溫度分布的影響,結果表明外部環境溫度變化對貯存桶內溫度分布無明顯影響,同時解決了反向共軛傳熱問題。

本文采用三維CFD軟件研究37棒乏燃料組件在充滿氬氣環境的轉運室懸停時,燃料組件依靠自然循環方式冷卻的穩態溫度場,同時采用37棒模擬組件實驗進行驗證。

1 實驗簡介

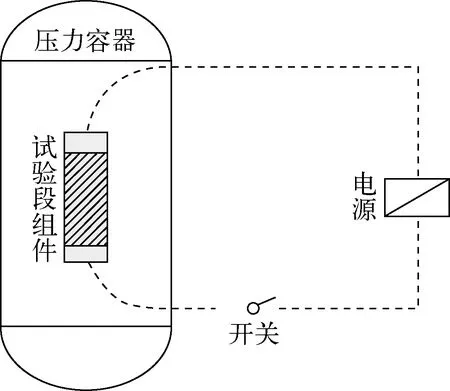

該實驗模擬37棒組件在氬氣環境下的換熱,試驗裝置如圖1所示。試驗段懸掛在壓力容器中,通過對試驗段組件進行電加熱模擬組件的發熱,組件內布置有熱電偶,通過熱電偶測量組件內的溫度分布,從而得到組件在不同功率下的局部溫度分布。壓力容器采用三段式設計,氬氣容器采用真空泵抽真空后注入氬氣,氬氣壓力穩定在(0.10±0.01) MPa,為滿足容器壁面穩定的溫度邊界條件,在壓力容器外壁焊接有控制邊界溫度冷卻管路。壓力容器內徑為500 mm,分3段設計,下段高度為400 mm,中段高度為1 200 mm,上段高度為800 mm。

圖1 試驗裝置示意圖Fig.1 Schematic of experimental apparatus

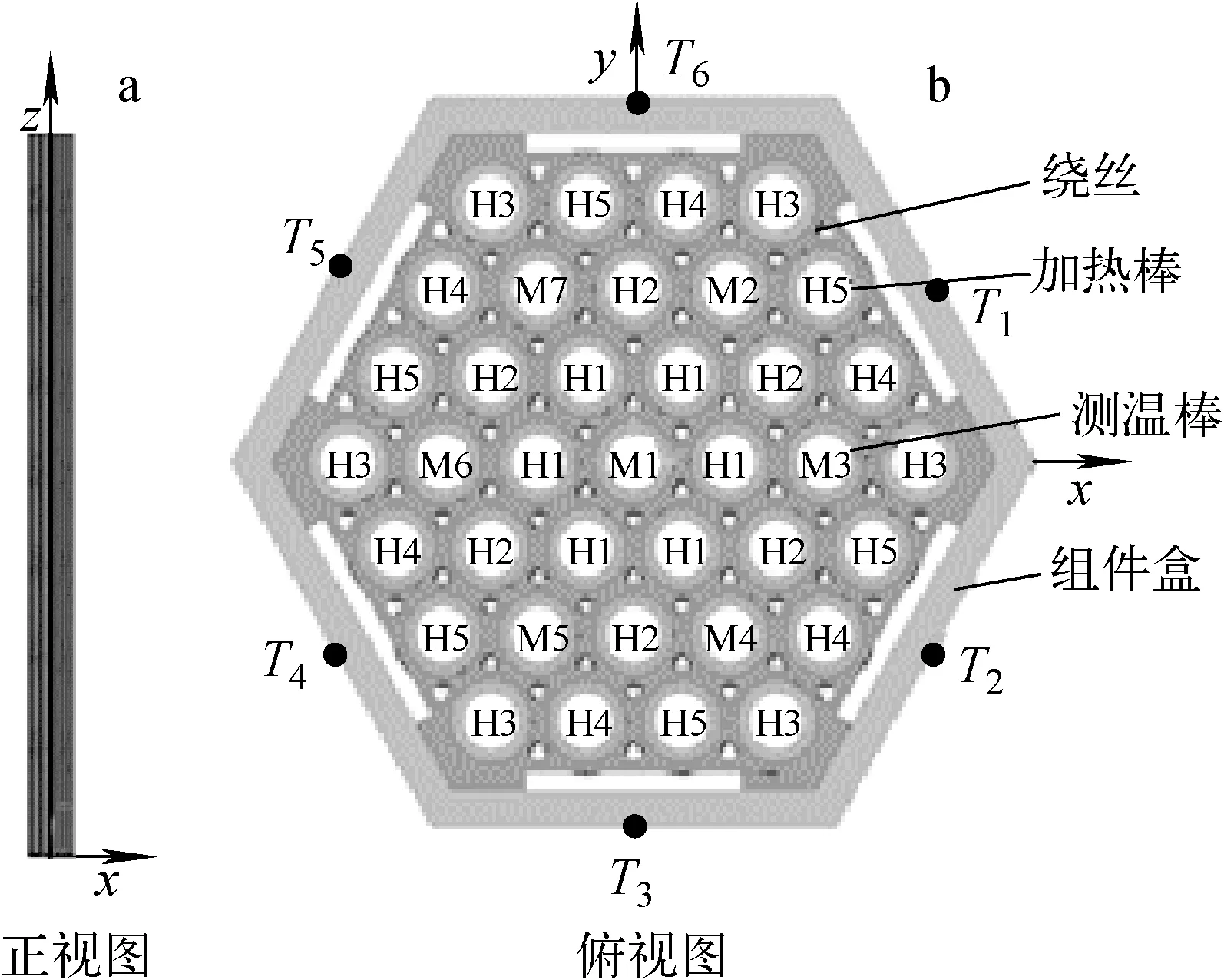

圖2 試驗段Fig.2 Test section

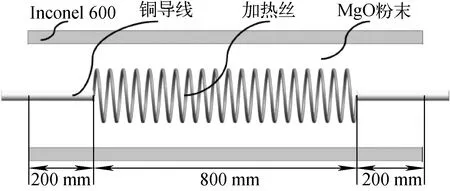

37棒模擬組件試驗段豎直安裝于壓力容器中段中心位置,試驗段由棒束和組件盒組成,如圖2所示。棒束呈六角形排列,由30根加熱棒和7根測溫棒組成。加熱棒的內部結構如圖3所示,棒內使用導熱性能較好的MgO粉末填充壓實。根據導電率隨溫度的變化關系,將處于對稱位置的加熱棒組合為5組,即H1~H5,如圖2b所示。每組加熱棒并聯后與程控電源連接,獨立調節電源電壓,保證加熱功率均勻。

組件盒為正六邊形結構,內對邊距為44 mm,厚度為3 mm。元件棒直徑為6 mm,棒中心距為6.95 mm,總長度為1.2 m。

圖3 加熱棒的結構Fig.3 Structure of heated rod

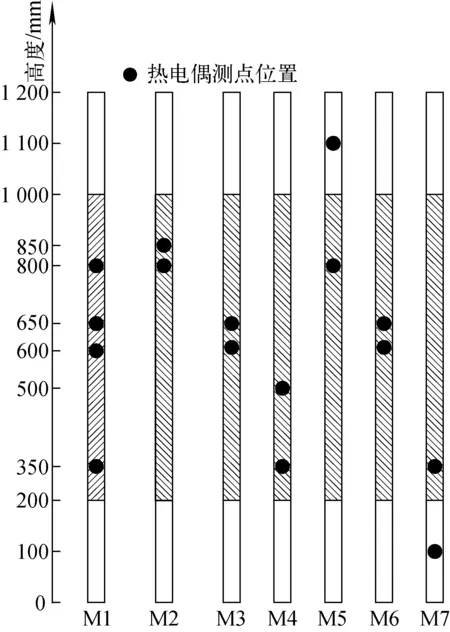

中心測溫棒(M1)內安裝4只熱電偶,外圈測溫棒(M2~M7)分別安裝2只熱電偶,測溫棒不具備加熱功能,測溫棒的測點位置如圖4所示。

圖4 M1~M7內熱電偶位置Fig.4 Thermocouple locations in M1-M7

2 計算程序及模型

2.1 計算程序

本研究采用 CD-asapco公司開發的STAR-CCM+軟件進行計算,該軟件采用最先進的連續介質力學數值技術開發的新一代CFD求解器。它搭載了CD-asapco獨創的最新網格生成技術,可完成復雜形狀數據的輸入。它的主要特點在于條件設置與后處理方面,如同時打開兩個算例,某些條件設置僅需復制粘貼即可互相轉換,省去了再輸入1遍的時間,尤其是在氣體吸收系數各波段的波長范圍錄入以及吸收系數錄入等數據量大的設置中,為用戶節省了大量時間。另一方面,STAR-CCM+在多面體網格生成方面有較大的優勢,尤其是應對復雜幾何結構的計算,如燃料棒束、堆芯等復雜幾何體[7-9]。

2.2 關鍵模型分析

1) 自然循環能力估算

熱能傳遞的方式有3種:熱傳導、熱對流和熱輻射。乏燃料在氬氣環境下沒有強制對流,組件內部靠自然循環建立流動特性,由于組件內部間隙較小,自然循環能力低,可忽略不計。自然循環能力估算如下。

假設組件與氬氣充分換熱,氬氣出口溫度與組件溫度一致,元件棒表面溫度為700 ℃,氬氣在組件內的自然循環流量計算公式[10-11]為:

(1)

其中:qm為流體質量流量,kg/s;ρ為密度,kg/m3;g為重力加速度,m/s2;A為流體的橫截面積,m2;αv為體膨脹系數,K-1;tw為組件表面溫度,℃;ta為氬氣環境溫度(與環境溫度一致,50 ℃);δ為元件棒之間的間隙;ν為氣體的運動黏度,m2/s。

氬氣自然循環所帶走的熱量為:

Q=Δt·qm·cp

(2)

其中:Q為熱量,W;Δt為氬氣溫度變化量,℃;cp為比定壓熱容,J/(kg·℃)。計算得到Q為17.187 W,相對于400~1 000 W組件功率可忽略不計。

2) 繞絲的模型簡化

由于組件內部流動特性較小,繞絲對組件換熱特性的影響主要由于繞絲較好的導熱性能,而繞絲對組件內部流動的影響可忽略。因此,CFD建模中采用無繞絲的模型,繞絲對組件內部導熱的影響采用等效導熱的方法分析,無繞絲的等效導熱方法相對于真實組件的計算結果保守。采用等效熱阻方法得到等效導熱系數[12-14]如下:

(3)

其中:λt為等效導熱系數;λa和λs分別為氬氣和鋼的導熱系數,W/(m·K);Aa和As分別為氬氣和鋼的等效面積,m2。氬氣的導熱系數為0.036 W/(m·K),計算得到等效導熱系數為0.051 W/(m·K)。

3) 輻射模型

S2S(surface-to-surface)輻射模型適用于計算封閉系統中各反射面之間的輻射傳熱,并且模型主要參數運行在計算迭代步數開始前預處理完成,因此計算具有較高的效率,故本文選擇S2S模型[15]。

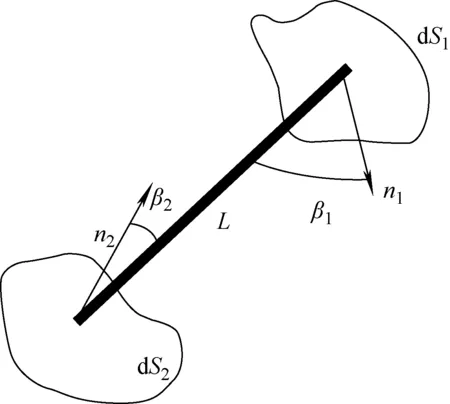

對空間兩個微元面而言,其輻射換熱如圖5所示,由dS1面發射被dS2面吸收的輻射總功率為:

P1-2=i′1dS1cosβ1(dS2cosβ2/L2)

(4)

其中:P為功率;i′為輻射強度,W/(m2·sr);S為面積;L為特征長度;β為空間角度。

圖5 微元面輻射換熱Fig.5 Micro-element radiative heat transfer

兩微元面之間的輻射角系數可由下式計算獲得:

(5)

其中,F為角系數。當兩個黑體表面在相同溫度場中達到熱平衡時,其相應的輻射角系數應滿足如下關系式:

dFi-jdSi=dFj-idSj

(6)

據此拓展到空間有限大兩平面之間時,有:

(7)

同理可知:

(8)

2.3 邊界條件設置及計算工況

乏燃料組件在轉運室的換熱是一個自然對流冷卻的過程,由于自然循環能力較弱,因此忽略對流的影響,組件主要通過導熱和輻射散熱,計算為穩態計算。邊界條件主要包括熱源邊界、固體邊界和外壁面邊界。

1) 熱源邊界,乏燃料組件在出堆后組件功率軸向分布可近似為恒定值,因此元件棒功率采用體積功率的輸入參數,對30根元件棒軸向0.2~1 m段賦予相同的體積功率。實驗中加熱棒為30根元件棒,因此400、800和1 000 W功率下體功率分別為5.89×105、1.18×106、1.47×106W/m3。

2) 固體邊界,乏燃料組件內部元件棒與氬氣和氬氣與組件盒之間為接觸界面邊界條件。固體導熱系數依據指定的導熱系數進行計算,固體之間無接觸熱阻。輻射傳輸采用氬氣內部輻射傳輸。

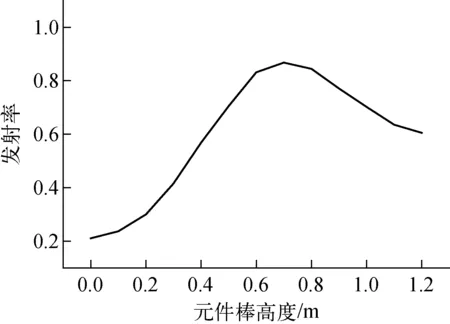

3) 外壁面邊界,外壁面邊界條件主要包括組件盒外壁和上下端面。該邊界條件采用壁面邊界條件,由于實驗過程中組件出現部分氧化現象,組件盒外壁的發射率如圖6所示,表面對流換熱系數均采用5 W/(m2·K),環境溫度為常數50 ℃。上下端面對組件換熱影響較小,故采用絕熱壁面邊界條件。

圖6 歸一化發射率分布Fig.6 Normalized emissivity distribution

CFD計算與實驗的工況相同,計算輸入參數為:氬氣導熱系數,0.051 W/(m·K);組件盒和元件棒導熱系數,16 W/(m·K);表面換熱系數,5 W/(m2·K);環境溫度,50 ℃;功率,400、800、1 000 W。氣體的等效導熱率為0.051 W/(m·K)。

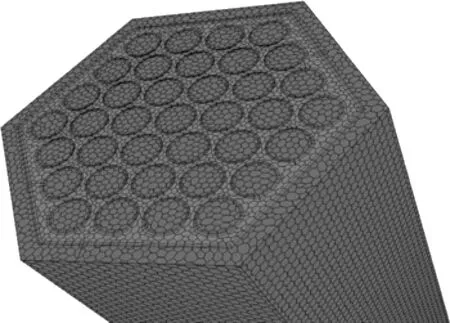

2.4 網格劃分及收斂性

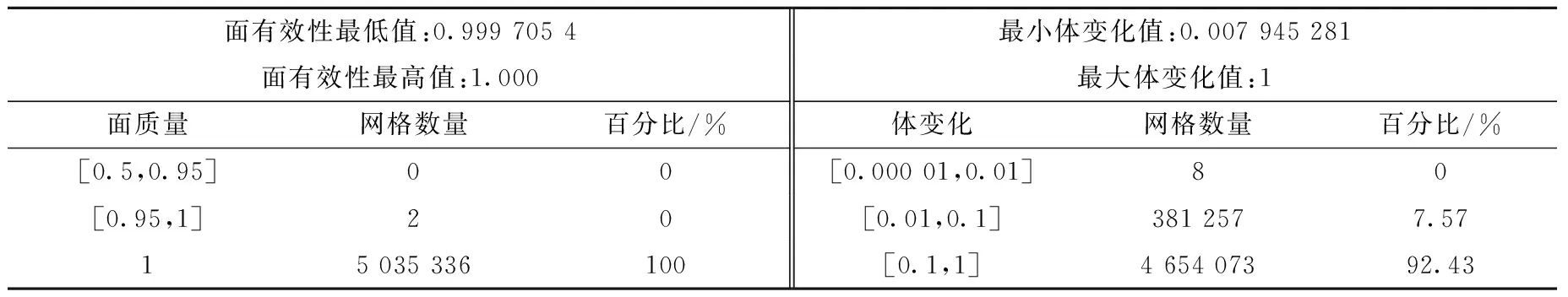

多面體網格相對于四面體網格能在復雜幾何體及邊界層、長通道或小間隙的區域可在較少的控制體的基礎上達到較高的精度。同時,由于多面體網格有很多鄰居單元,所以能精確計算控制體的梯度。但多面體網格可能造成較大的計算量和內存需求。由于組件尺寸跨度大、結構復雜,采用多面體網格可提高計算精度。整體網格如圖7所示,網格質量列于表1。表1中,網格在拓撲上有效,并且沒有負體積,總網格數為5 035 336。

圖7 37棒組件網格圖Fig.7 37 rods assembly mesh

表1 網格質量Table 1 Mesh quality

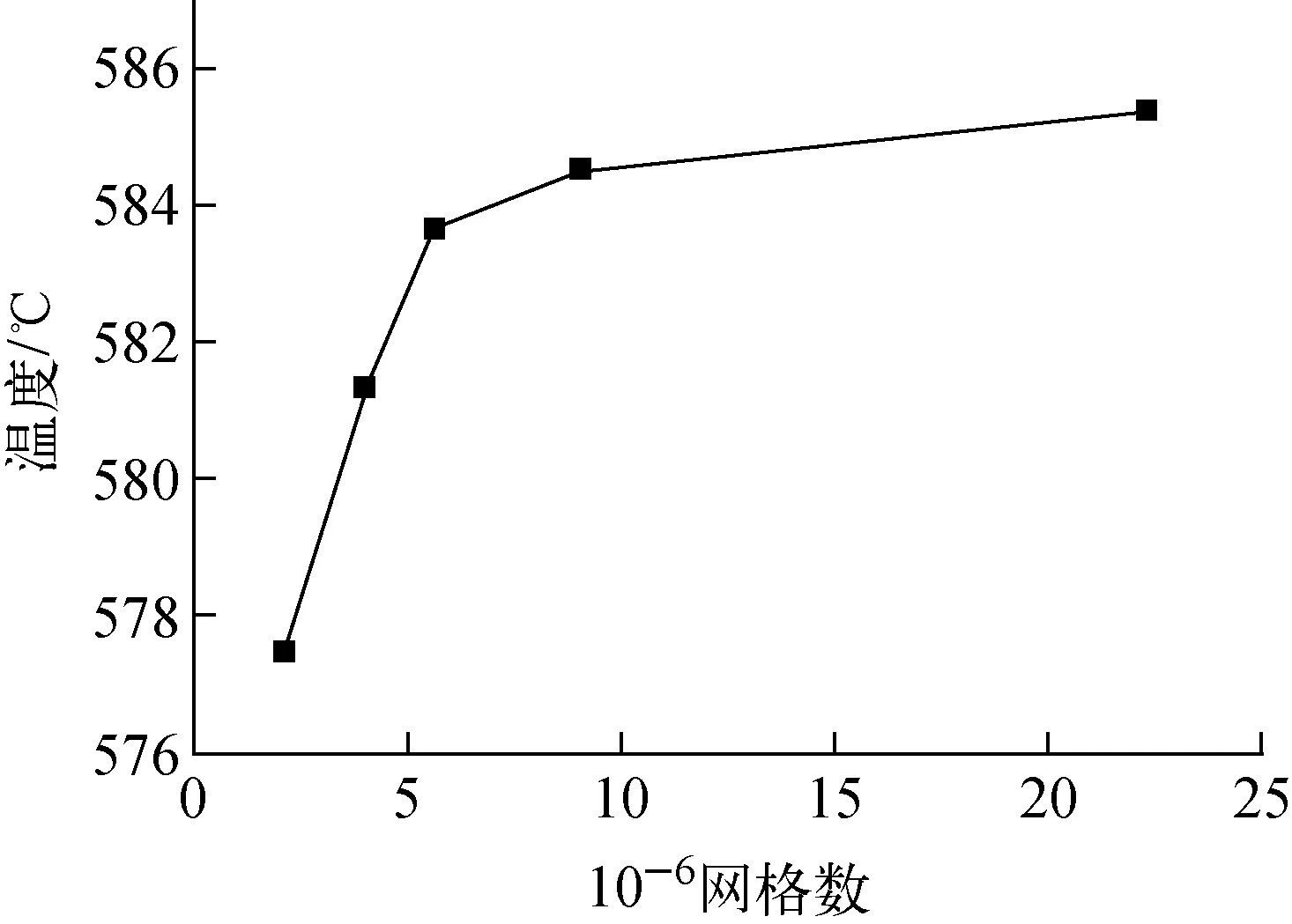

本文分別采用200萬、400萬、500萬、900萬和2 200萬網格進行了測試計算,中心棒600 mm位置溫度如圖8所示。結果表明,500萬網格與2 200萬網格對應的組件中心棒600 mm位置溫度的相對誤差為0.29%,能滿足要求,故采用500萬網格進行分析。

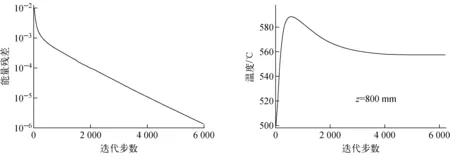

由于乏燃料組件僅考慮導熱和輻射,組件盒內氬氣采用固體模型,計算收斂性主要參考能量殘差和局部溫度恒定。圖9示出計算迭代過程中的殘差和中心棒800 mm處的溫度隨迭代步數的變化,圖中可看到迭代步數4 500步之后組件溫度基本不變,能量殘差小于10-5,故判斷計算收斂。

圖8 網格數與測量值的關系Fig.8 Relationship between number of grid and measured value

圖9 能量殘差和溫度隨迭代步數的變化Fig.9 Variation of energy residual and temperature with number of iteration step

3 實驗和計算結果分析

乏燃料組件溫度直接關系到乏燃料組件操作的設計及安全性,尤其是燃料元件包殼的最高溫度,是關系到組件能否包容放射性的重要因素。數值模擬結果與實驗測量值相對誤差較小,能滿足CFD模擬實驗的精度要求。由于采用的填充材料為氧化鎂,該材料導熱性能較好,實驗中,中心棒600~800 mm的溫差較小(<6 ℃),可近似認為實驗和計算的中心棒600、650、800 mm 3個位置的最高溫度為組件最高溫度。

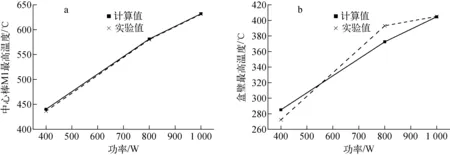

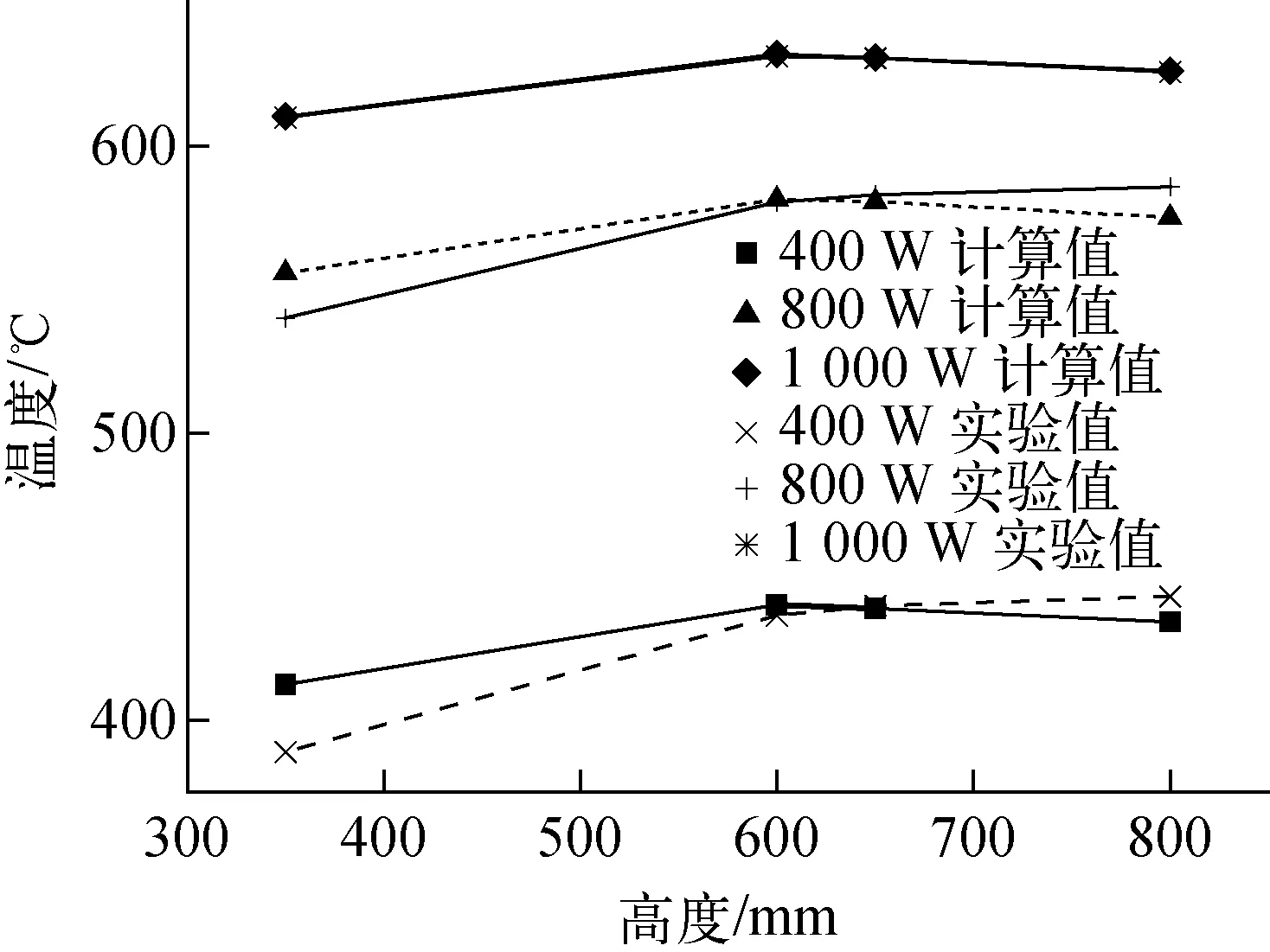

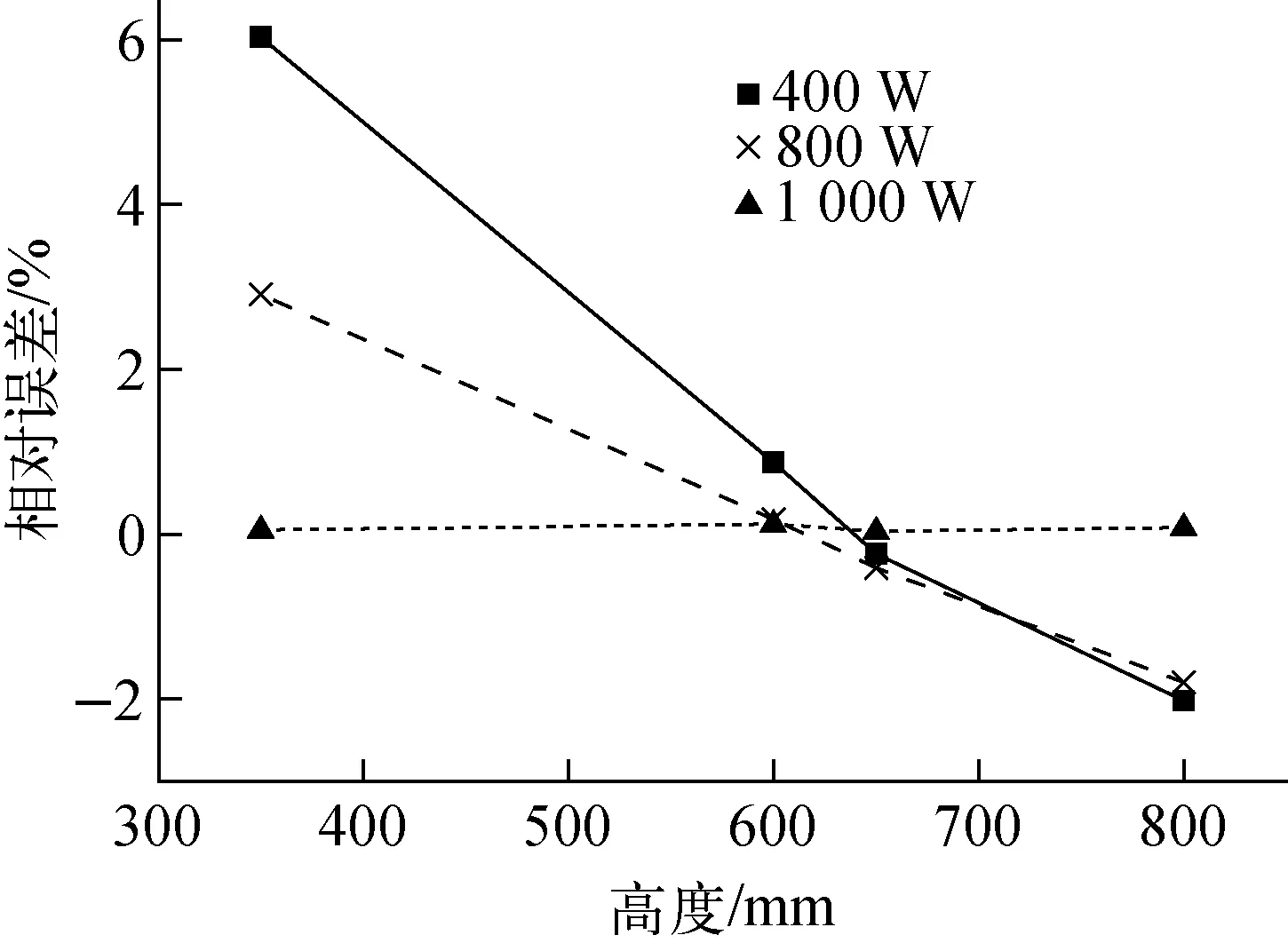

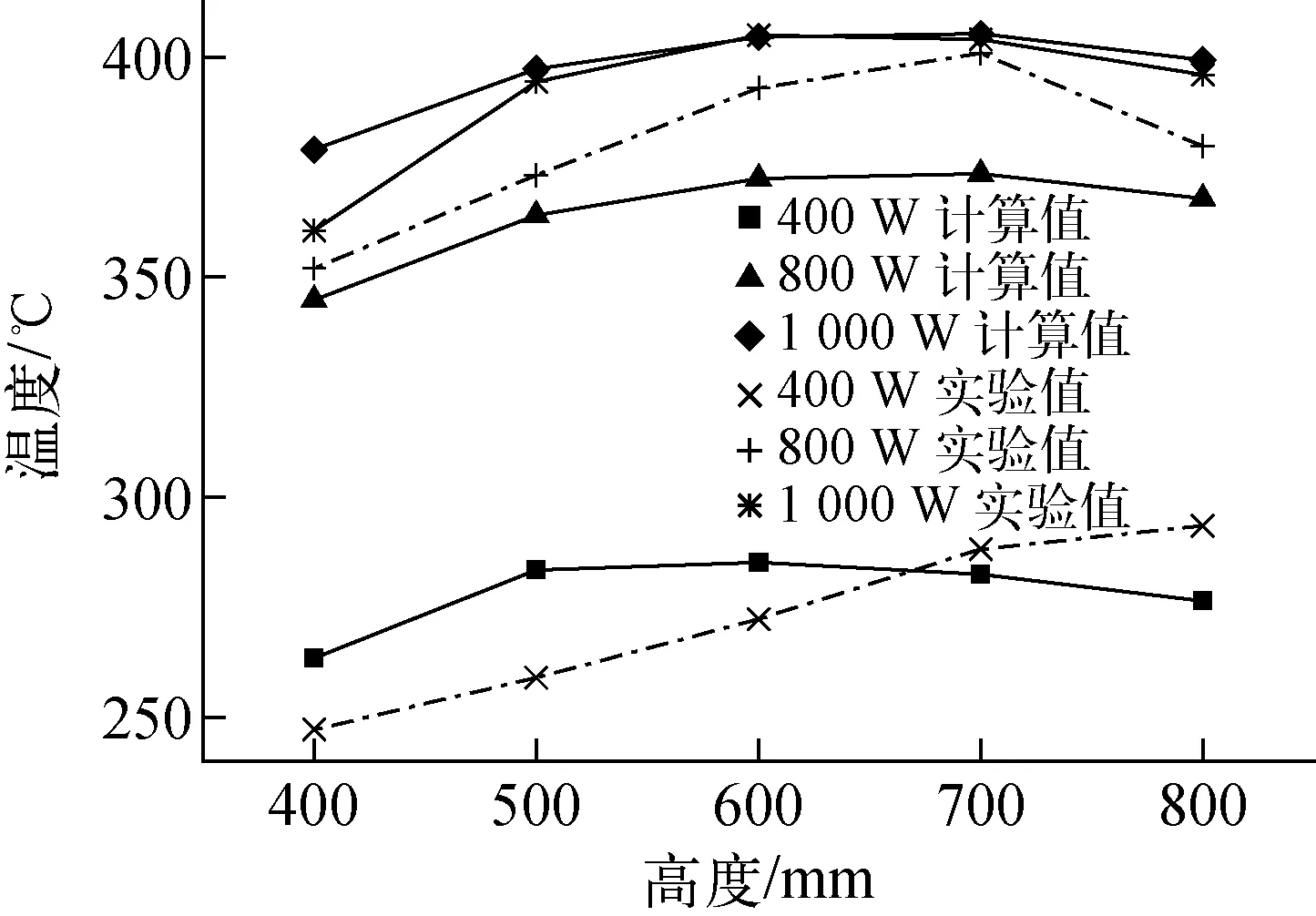

實驗和數值模擬結果表明中心測溫棒的溫度最高,且最高溫度出現在600~800 mm之間,400 W功率下最高溫度為440 ℃,800 W功率下最高溫度為581 ℃,1 000 W功率下最高溫度為631 ℃。實驗和數值模擬不同功率下中心棒M1最高溫度對比如圖10a所示,實驗和數值模擬不同功率下盒壁最高溫度對比如圖10b所示,實驗和數值模擬中心棒M1的溫度分布對比如圖11所示。

圖10 不同功率下中心棒M1和盒壁最高溫度對比Fig.10 Comparison of the highest temperatures for central rod M1 and component box at different powers

圖11 不同功率下中心棒M1溫度對比Fig.11 Comparison of temperature for central rod M1 at different powers

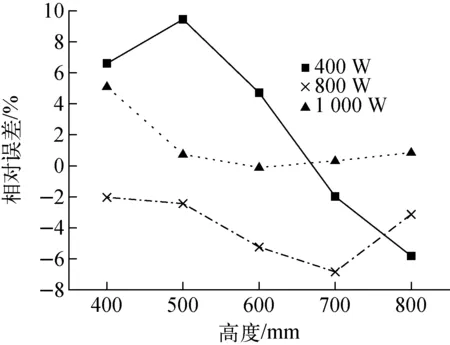

不同功率下中心棒M1溫度CFD計算值和實驗值相對誤差對比如圖12所示。由圖12可知,實驗數據和CFD模擬的相對誤差較小,最大的相對誤差為6%,出現在距離上下端較近位置,這是由于在實驗中采用鋼條對實驗裝置進行了固定,鋼條較好的導熱性能對實驗產生較大的影響。CFD計算中最高溫度能較為精確地反映實驗中最高溫度,中心棒600 mm和650 mm位置的溫度相對誤差不超過1%。

圖12 不同功率下中心棒M1溫度的相對誤差Fig.12 Relative error of temperature for central rod M1 at different powers

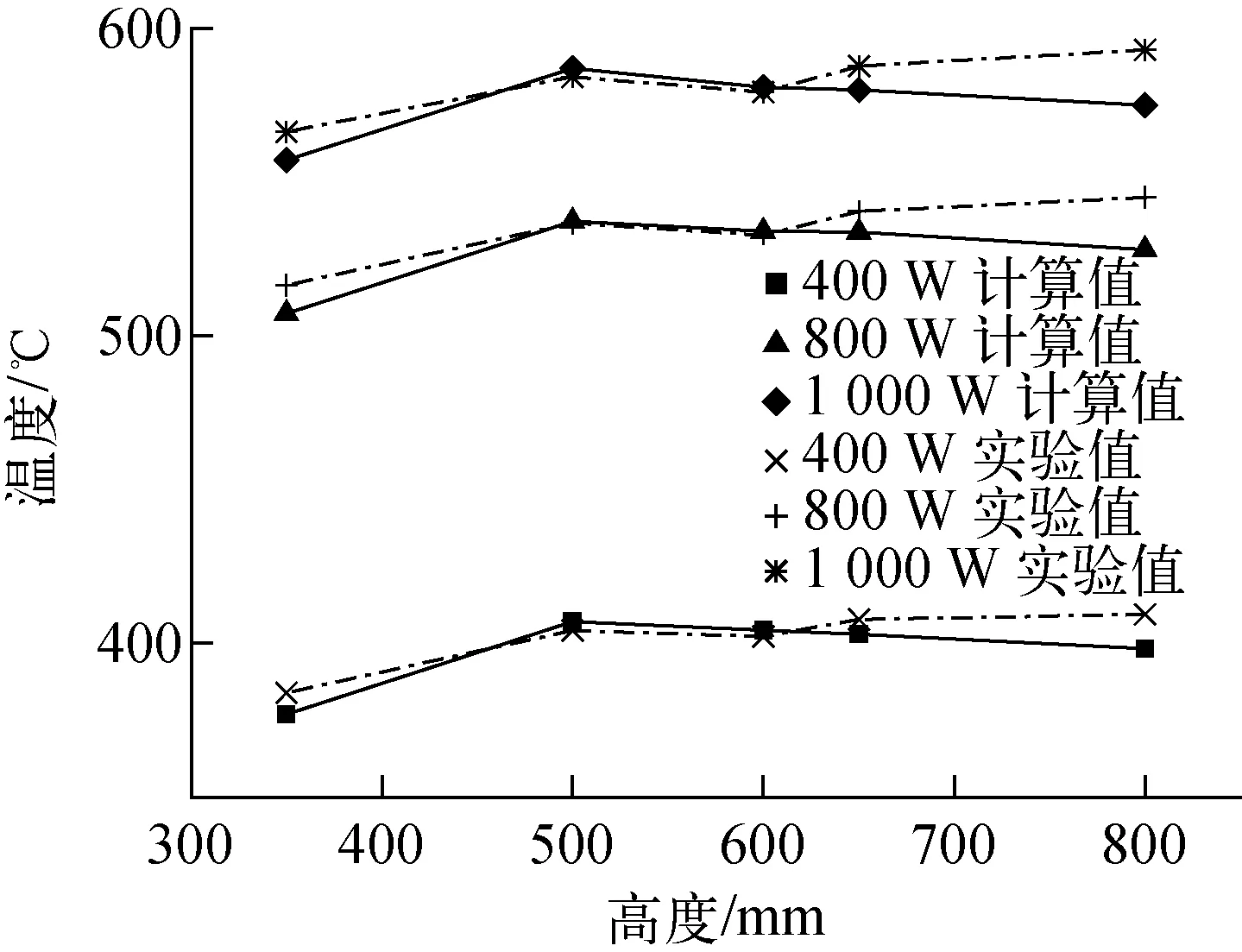

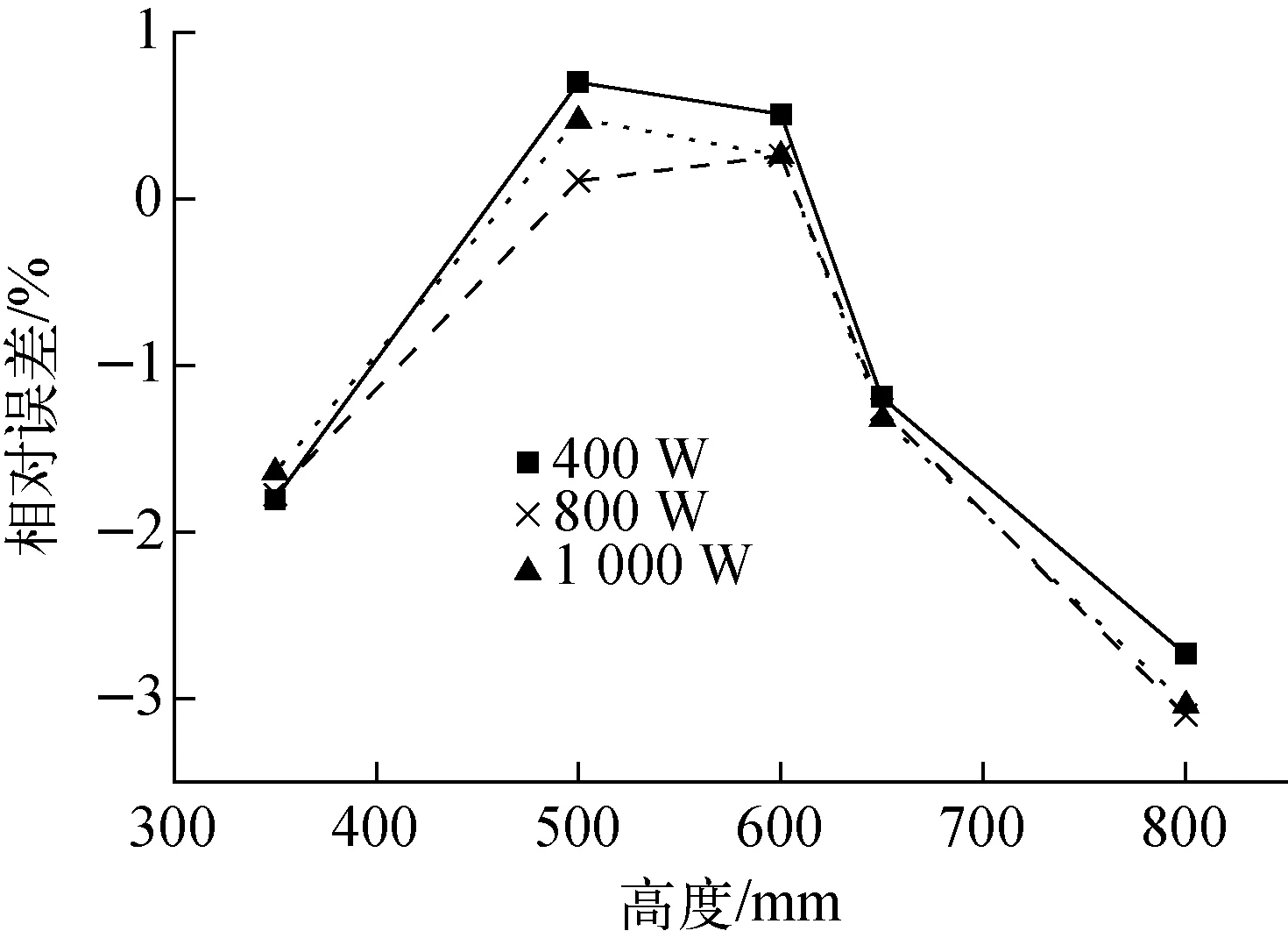

實驗和數值模擬結果表明外圈組件溫度較中心棒組件溫度低,由于實驗和CFD計算中外圈測溫棒不同位置的測溫點不在同一元件棒上,由于不同元件棒相對于中心棒的角系數有一定的區別,輻射換熱傳遞的熱量不同導致溫度出現較小的波動。外圈組件的最高溫度出現在600~800 mm之間,CFD模擬中400 W功率下最高溫度為407 ℃,800 W功率下最高溫度為537 ℃,1 000 W功率下最高溫度為587 ℃。實驗和數值模擬外圈測溫棒M2的溫度分布對比如圖13所示。不同功率下外圍組件溫度CFD計算值和實驗值相對誤差對比如圖14所示。由圖14可知,實驗數據和CFD模擬的相對誤差較小,最大的相對誤差為3%。

圖13 不同功率下外圈測溫棒M2溫度對比Fig.13 Comparison of temperature for outer test rod M2 at different powers

圖14 不同功率下外圍測溫棒M2溫度的相對誤差Fig.14 Relative error of temperature for outer test rod M2 at different powers

實驗和數值模擬結果表明盒壁溫度較燃料元件溫度低,由于實驗和CFD中盒壁測溫點處于六角形各邊的中心,測量溫度為盒壁的最高溫度,盒壁溫度在6個角位置較低。盒壁最高溫度出現在600~800 mm之間,CFD模擬中400 W功率下最高溫度為285 ℃,800 W功率下最高溫度為373 ℃,1 000 W功率下最高溫度為405 ℃。實驗和CFD模擬盒壁溫度分布對比如圖15所示。不同功率下外圍組件溫度CFD計算值和實驗值相對誤差對比如圖16所示。由圖16可知,實驗數據和CFD模擬的相對誤差較小,最大的相對誤差為9%。

圖15 不同功率下盒壁溫度對比Fig.15 Comparison of temperature for component box at different powers

圖16 不同功率下盒壁溫度的相對誤差Fig.16 Relative error of temperature for component box at different powers

4 結論

本文采用實驗和CFD模擬兩種方法對37棒乏燃料組件在氬氣環境下的換熱特性進行了研究,研究結果表明:

1) 數值模擬采用的方法能較好模擬實驗工況,中心棒溫度最大相對誤差為6%,最高溫度的相對誤差小于1%,實驗和數值模擬結果表明組件峰值溫度出現在中心棒600~800 mm之間。

2) 乏燃料在氬氣環境下的自然循環能力較小,乏燃料主要通過氬氣的熱傳導和輻射向外界傳遞熱量,其中組件在400、800和1 000 W功率下輻射換熱占總換熱量的比例分別為37%、52%和56%。

3) 37棒六角形的乏燃料組件在0.5、1、1.25 kW/m的線功率密度下,穩態計算最高溫度分別為440、581、631 ℃,能保證組件的安全性。