剪板機自動上料技術研究

(神華鐵路裝備有限責任公司肅寧車輛維修分公司,河北滄州 062350)

1.研究背景

剪板機屬于鍛壓機械中的一種,可對各種厚度的金屬板材施加剪切力,使板材按所需要的尺寸斷裂分離,主要作用就是金屬加工行業。產品廣泛適用于航空、輕工、冶金、化工、建筑、船舶、汽車、電力、電器、裝潢等行業,如圖1所示。

圖1 液壓剪板機

由于原料鋼板自重較大,目前剪板機上料、進料過程主要依靠行車、叉車及人工搬抬,剪板過程存在諸多弊端:

(1)作業空間狹小,利用叉車移動大尺寸鋼板操作難度大,移動過程中易磕碰、滑落;

(2)進料剪切過程人工搬抬勞動強度大,效率低;

(3)搬抬過程中多人作業,同步性較差,存在擠傷、砸傷的安全隱患;

(4)剪切尺寸由人工測量,視角原因及個人測量習慣等因素造成剪切定尺精度偏差較大。

為此研究設計一套剪板機自動上料機構,系統包含移動料臺小車、自動上料機構、自動進料機構三部分。作業者發出上料指令后,上料機構將儲料小車上的板材吸運至進料平臺,進料機構按作業者設定好的定尺數據步進上料,上料機與剪板機實現聯動,每進料一次延時自動剪切。

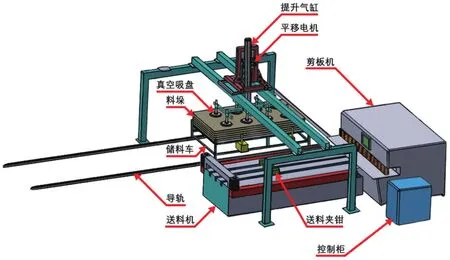

由此實現自動化上料、進料,剪切自動化,并可實現每張鋼板同時設置多個不同的定尺連續剪切,提高效率并且降低職工勞動強度,如圖2所示。

2.研究任務和技術路線

2.1 研究內容

(1)研制開發適合鋼板移位的吸盤系統。針對吸盤材質、形狀、直徑進行研究實驗,確定規格。根據真空泵抽氣時間、抽氣速度進行研究,選擇合適的真空泵。

圖2 剪板機自動上料裝置結構圖

(2)研制吸盤升降、平移系統。針對升降氣缸缸徑、行程,伺服電機轉速、扭矩進行研究,據性能參數確定規格型號。

(3)研制進料平臺鋼結構及氣動夾具的結構。研究進料運動機構驅動形式。

(4)研制開發自動上料、進料控制系統。根據上料、進料要求開發一套自動控制系統軟件。

2.2 研究方法

利用三維實體設計軟件設計平移及進料系統的機械機構。并通過仿真分析優化結構尺寸,使機械結構靈活輕便,控制簡單。

2.3 技術路線

(1)硬件可采用LCD觸摸屏以及PLC控制組成設備的控制核心部分。

(2)本機可采取機械設計與電氣控制系統設計相結合,硬件設計與軟件設計相結合的方法,軟件根據上料及進料系統的工序要求,進行開發,將上料、進料各機構位置信息通過行程開關、光電開關、編碼器進行采集,經過電器邏輯編程,使各部實現自動化運行。

2.4 關鍵技術點

本項目關鍵技術點是真空吸盤系統,需通過測算、實驗確定真空發生器真空度比例,真空壓力2.5倍的安全系數下真空泵抽速兩個關鍵指標,從而保證鋼板抓取及輸進過程平穩可靠。

3.設計、實施方案

3.1 設計方案

自動上料設計可由三部分組成:移動儲料小車、上料提升及行走機構、自動進料機構。工作流程如下:

(1)儲料。在進料位利用行車或叉車將原料鋼板碼放至儲料小車上,儲料小車電動運行至上料位;

(2)上料。上料提升機構(氣動)下降,通過真空吸盤產生的負壓將鋼板牢固吸附,上料機構上升并平移至放料位下降,吸盤釋放,將鋼板放置于放料位,上料機構回取料位待命;

(3)對中。側方對中氣缸伸出實現側方對中,進料機自停靠點運行至原點實現前對中,氣動夾鉗加緊鋼板;

(4)進料剪切。進料機構前進,按設定定尺進料、剪切,重復進料剪切,進料機構前進到終端,打開,尾料彈出,進料機回到停靠點待命。

以華魯鍛壓機床有限公司生產的QC12Y-12×2500液壓擺式剪板機為例,剪板自動上料機各部位位置名稱,如圖3所示。

3.2 實施方案

(1)研制開發吸盤系統。鋼板的抓取擬采用氣動真空吸盤機構,真空泵配合真空吸盤對材料進行抓取,穩定性好,性價比高。

扁平吸盤的性能。在平整的工件表面,寬密封唇具有最佳的密封特性;抓取工件時,具有良好的穩定性;搬運表面平整或稍微粗糙的扁平或輕微碟形的工件,如:金屬板、紙箱、玻璃板、塑料件和木板。另外小巧的設計和小的內部容積能使抓取時間最小化,效率較高。

真空動力源對真空壓力的影響較大,選擇真空泵做真空壓力源。根據國外專業真空公司測試的數據,真空壓力的安全系數要求是2.5倍。為確保安全,在配置吸盤、設置安全真空壓力時,是在60%真空度的條件下,計算吸盤的理論吸力,再除以2.5,得出需要的安全吸力,由此保證吸運過程安全可靠。

真空吸盤吸力計算:吸力=S×P/μ

其中 :S-吸盤面積 (cm2),P-氣壓 (kg/cm2),μ-安全系數≥2.5。

例:真空度-750mbar,吸盤直徑80mm時,單個吸盤的吸力為12.56kg。

圖3 剪板機自動上料裝置俯視圖

該計算條件為:真空度為750mbar,等于0.75kg/cm,μ安全系數=3。

理論水平起吊力(吸附力):根據真空壓力計算起吊力:

F=0.1×A×P

F-理論起吊力(N);A-吸盤的吸附面積(cm2);P-真空壓力(kPa)。

吸盤系統研究對象可設為吸運最大尺寸的鋼板,通過對吸力的計算確定吸盤材質、吸盤形狀、吸盤直徑。根據以上吸力的計算確定系統所需的氣量,依據抽速要求及抽氣時間計算選擇合適的真空泵。

為保證鋼板吸吊過程的安全,真空回路中可設置有電接點的真空壓力表,壓力值設為安全吸力對應的真空壓力值,大于此壓力值才能正常起吊,小于此壓力值會有聲光報警,并輸出電信號至電控系統,禁止起吊。如一直達不到起吊壓力值,應檢查真空氣路各部位氣密性,檢查吸盤有無老化龜裂、裙邊缺損現象,另外吸盤唇邊磨損量大于原厚度50%時,均應及時更換。

(2)研制升降、平移系統。升降部分使用氣缸作為執行元件,不但結構簡單,而且可實現任一高度懸停。

平移動力部分采用伺服電機搭配減速機,利用高精密尺寸齒條傳動,運行穩定性好,精度高。

此部分研究對象主要是根據現場氣源壓力、最大提升力、最大升降速度的設計要求選擇合適缸徑的氣缸。根據平移最大直線速度的設計要求計算減速比,從而確定伺服電機轉速及齒輪齒數。根據載重計算伺服電機所需扭矩、功率參數,進而選型。

(3)進料平臺結構。利用三維實體設計軟件設計進料系統的機械機構。并通過仿真分析優化結構尺寸,使機械結構靈活輕便,控制簡單。

(4)底座支架可采用型鋼做骨架,附以管、板焊接構成,底架設計調整螺栓上下自由調整,便于靈活安裝。

(5)托料平臺可采用冷板滾珠臺面,便于鋼板滑動進料。

(6)進料運動機構設計由焊接架、光杠、滾珠絲杠、氣動夾料、托料板等組成。精密大導程高密度滾珠絲杠及直線導軌模組能保證進料過程精度高、速度快。

(7)進料驅動擬采用交流伺服電機,伺服電機噪音小、帶負載能力強,并具有過流、過熱、過載、過壓、欠壓、位置超差及編碼器故障等保護功能,能保證進料平臺平穩、高速、精準運行。

本系統需研究確定的內容主要是根據伺服電機與滾珠絲杠配合所產生的直線進料速度要求,確定伺服電機功率、扭矩、轉速,進而確定伺服驅動系統選型。

光電編碼器是位置控制系統的檢測元件,它將輸入給軸的角度量,利用光電轉換原理轉換成相應的電脈沖,具有體積小、精度高、工作可靠、接口數字化等優點。它廣泛應用于數控機床、伺服傳動等設備中,根據進料控制精度的要求,可選擇編碼器每轉的脈沖數量,從而實現精確進料。

(8)研制開發自動上料、進料的控制系統。本機硬件可采用LCD觸摸屏以及PLC控制,硬件設計與軟件設計相結合,軟件根據上料及進料系統的工序要求,進行開發,將上料、進料各機構位置信息通過行程開關、光電開關、編碼器進行采集,經過電器邏輯編程,使各部實現自動化運行。

4.結語

隨著國內經濟的飛速前進,科學技術的不斷進步,機械自動化運行越來越成為工業追求高效低耗發展模式的要求。采用機械自動化的設備既可以解決企業人工勞動成本高的問題,擺脫傳統繁重的勞動,也可提高生產效率和生產質量。只有加強對機械自動化運行的探討分析,才能使工業生產更好地進行,基于此,本文就剪板機自動上料技術進行探究,以供參考。