弧齒型位標器伺服系統半實物仿真

茅德旺 張 凱 劉 琴 朱新勃

(1.西安電子工程研究所 西安 710100; 2.西安現代控制技術研究所 西安 710065)

0 引言

位標器位于導引頭最前端,主要功能是隔離彈體擾動,為導彈比例導引提供準確的末制導信息,因此位標器控制系統必須具有良好的動態性能。位標器控制系統的開發周期一般較長,因為設計人員在進行算法設計之后需要手動編程將正確的代碼置于控制器內執行,整個過程涉及軟件編寫及調試,較為耗時。本文利用NI控制卡搭建的半實物仿真平臺是一個基于Simulink的自動代碼生成環境,可以使數學模型建立不準確的實際控制對象接入仿真平臺,使得仿真結果更加具有實用性,它能夠快速對控制效果進行測試,方便不同控制算法的對比分析,可以有效縮短位標器控制系統開發周期[1-2]。

1 位標器工作原理及系統組成

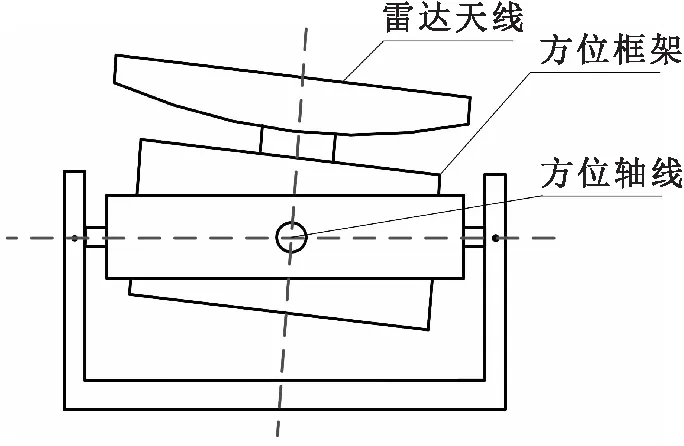

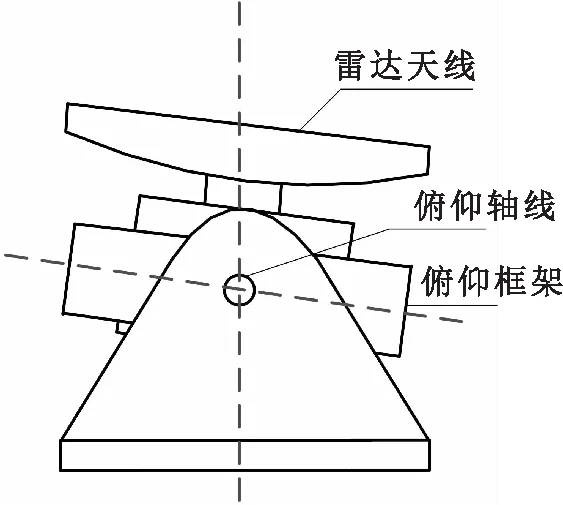

分析位標器工作過程可知[3-4],其工作模式主要為置位模式和跟蹤模式。置位模式即根據上位機發送的基座角度指令實現天線的快速置位;跟蹤模式即根據上位機提供的角誤差信息完成閉環跟蹤,并隔離彈體擾動[5-6]。為實現上述功能,本文設計的弧齒型位標器采用方位/俯仰兩自由度結構,結構示意圖如圖1、圖2所示。

圖1 方位自由度示意圖

圖2 俯仰自由度示意圖

圖1中方位框架為內框架,圖2中俯仰框架為外框架,通過軸承連接在一起,框架之間可以相互轉動。除結構框架之外,位標器系統還有兩軸速率陀螺儀、直流力矩電機、角位置傳感器、光電傳感器等。

2 半實物仿真平臺搭建

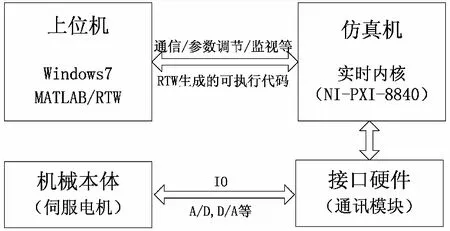

2.1 系統框架

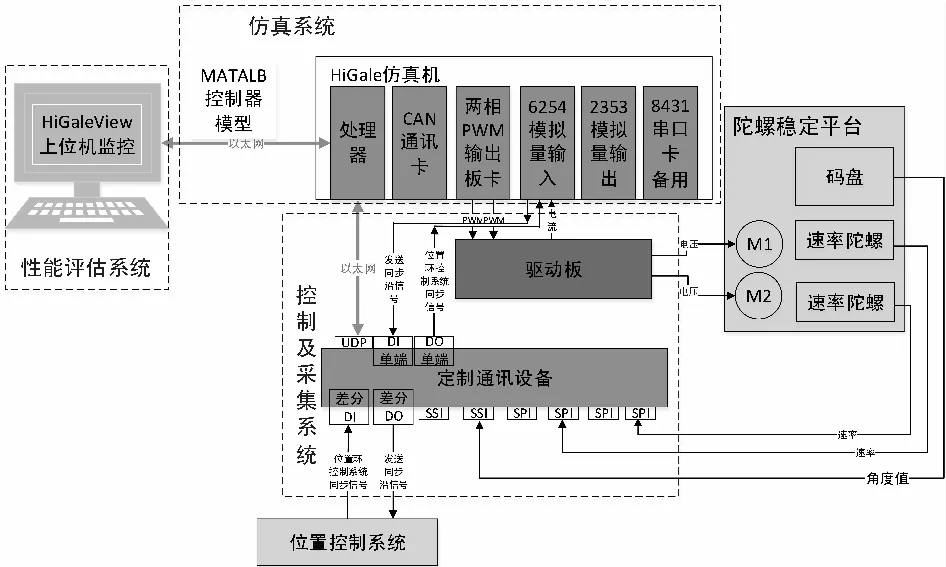

半實物仿真系統屬于虛實結合的實時仿真系統,在仿真回路中加入部分硬件設備構成半實物仿真環境。本文所搭建的半實物仿真平臺由控制及采集系統、仿真系統、性能評估等組成,具備數字I/O、模擬量輸入/輸出、功率放大、多種通訊接口等,系統組成如圖3所示。

圖3 半實物仿真平臺系統組成

圖3中仿真系統用于完成位標器伺服系統的算法驗證,可利用Simulink軟件,搭建伺服系統仿真模型,以實現控制系統的優化設計。控制及采集系統用于完成位標器伺服系統的驅動、控制及傳感器信號的采集,可方便得到被控對象的工作電流、速度和角位置等信息。性能評估系統用于完成伺服系統的性能指標測試、評估和人機交互,可實時數據在線監控,并與需求值進行比較。

2.2 主要接口

2.2.1 仿真機

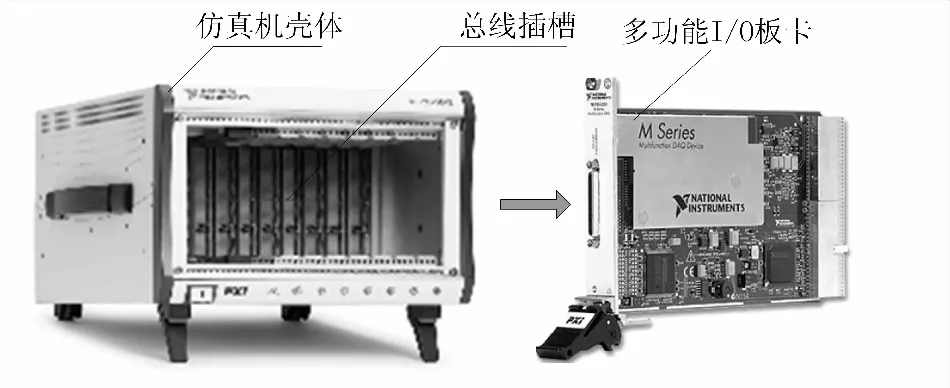

仿真機作為整個系統應用功能的實現載體,運行著軟件系統生成的實時仿真代碼,并為監控界面提供所需的反饋信息,通過I/O端口訪問和A/D信息采集,使模型算法與實物設備構成閉環。本文仿真機通過總線機箱將各功能板卡集成在一起,如圖4所示。圖中機箱選用NI-PXI-1042,具備8槽PXI總線接口,功能板卡主要有控制器卡、多功能IO卡、D/A板卡、CAN通訊板卡和串口板卡等。

圖4 仿真機外形圖

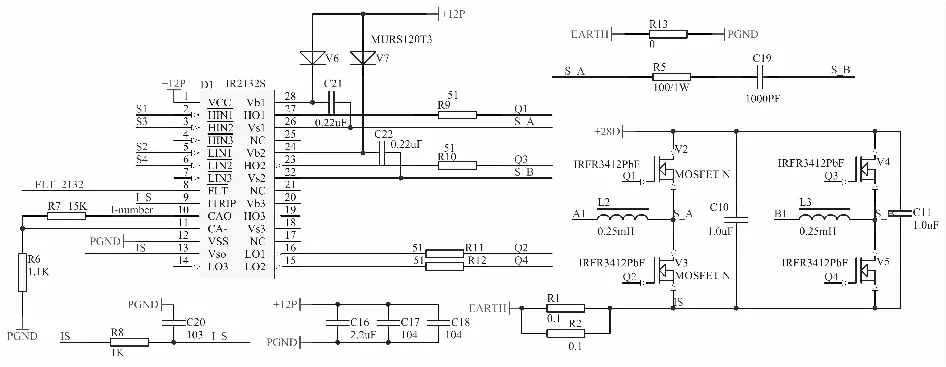

2.2.2 H橋驅動板

驅動板設計由雙臂H橋電路、高功率驅動芯片IR2132S及其自舉電路、濾波電路等組成如圖5所示;圖中4只MOSFET功率開關IRFR3412PbF組成H橋電路,根據PWM信號控制功率開關來驅動直流電機,28V供電,最大輸出電流6A,具備電流采樣、過流保護等功能。濾波電路用于提高功率因數,改善驅動電路的電氣特性,提高控制器的可靠性。

圖5 H橋驅動板

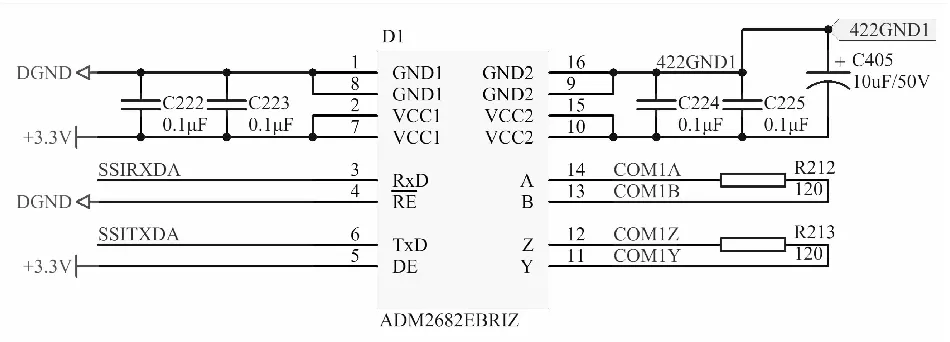

2.2.3 通訊模塊

除了A/D和D/A功能外,本文設計了專用通訊模塊,預留有SPI接口和SSI接口等,用于將陀螺速度信息和其他光電傳感器信息接入仿真機模型中,其中利用ADM2682EBRIZ設計的SSI通訊接口如圖6所示。

圖6 SSI通訊接口

3 半實物仿真平臺軟件設計

3.1 軟件功能設計

本文利用Matlab的RTW(Real-time Workshop)模塊進行仿真軟件設計,它是一個基于Simulink的自動代碼生成環境,可根據目標系統配置自動生成多種環境下的優化的、可移植的和個性化的可執行C/C++代碼,該代碼可在PC機、DSP以及商業化實時操作系統等環境下運行,整個系統仿真示意圖如圖7所示。

圖7 系統仿真示意圖

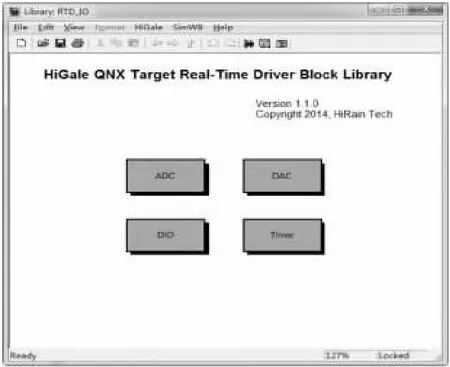

為了將陀螺和其他傳感器信息與仿真機內核中Simulink環境無縫銜接,需要安裝通用I/O板卡圖形化驅動軟件包,該軟件包提供通用I/O板卡驅動,包括模擬輸入板卡、模擬輸出板卡、數字輸入輸出板卡以及多功能定時器板卡,各板卡輸入輸出接口經封裝為Simulink模塊庫如圖8所示。除了通用I/O接口模塊,本文還設計開發了雙直流電機控制板卡,其中PWM模塊用于產生電機驅動的PWM控制信號,對應的Simulink接口模塊如圖9所示。

圖8 I/O板卡Simulink模塊庫

圖9 PWM Simulink模塊庫

3.2 軟件實現

為便于對仿真過程進行綜合管理,上位機監控界面需要能夠訪問設備上運行的實時仿真程序并在線調試、監控、采集計算產生的數據。因此,本文編寫的上位機界面如圖10所示,它不僅可以方便快捷的控制下位機實時仿真模型加載、啟動、停止,實現仿真參數的在線調整,也能以動畫、圖表、曲線和虛擬面板的形式顯示和存儲仿真數據,完成測試所需功能。

圖10 上位機監控界面

4 位標器半實物仿真測試

4.1 位標器控制系統

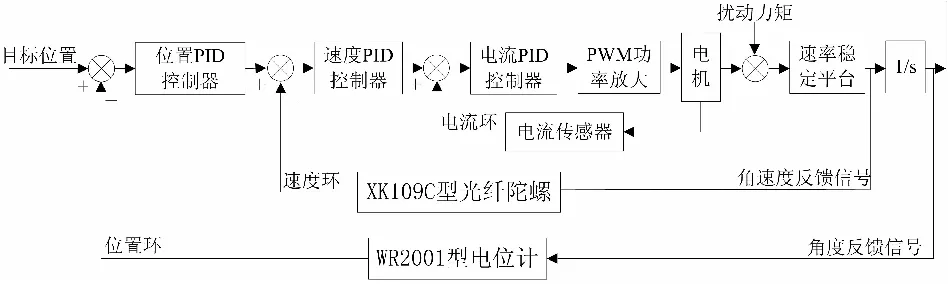

本文根據位標器伺服平臺的工作原理及性能要求,采用板卡驅動軟件實現控制模型與外部接口的連接,實現對J38LYX010型直流力矩電機的閉環控制,設計的控制系統如圖11所示。

圖11 位標器控制系統框圖

圖11中位標器控制系統設計為三閉環控制結構,電流環與速度環屬于伺服系統的內部雙閉環,通過提高電流的穩定性和XK109C型光纖速率陀螺的反饋精度來增強系統的剛度,達到抑制系統的非線性及外部擾動的目的。外環主要是敏感目標軸和視軸之間的夾角,通過外環的轉動實現視軸和目標軸之間的角度誤差的控制,用來保證控制系統的精度。文中選用WR2001型電位計作為測角單元,它比一般光電碼盤、同步機測角元件體積小、重量輕、壽命長、可靠性高。

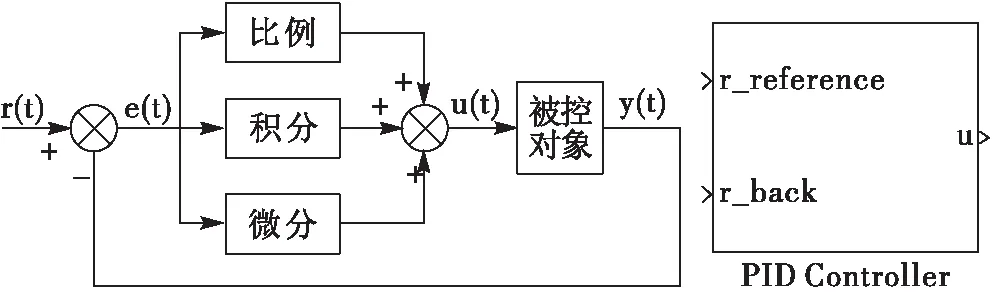

4.2 閉環PID控制仿真測試

本文位標器控制系統設計為圖11所示的三閉環控制結構,兩個電機的位置環、速度環和電流環均采用經典PID控制器,其基本組成及Simulink模型如圖12所示。該控制器由比例單元P、積分單元I和微分單元D組成。r_reference為設定值,r_back為傳感器測量的反饋值,u為經PID控制器計算后的控制量。

圖12 PID控制原理框圖及模型

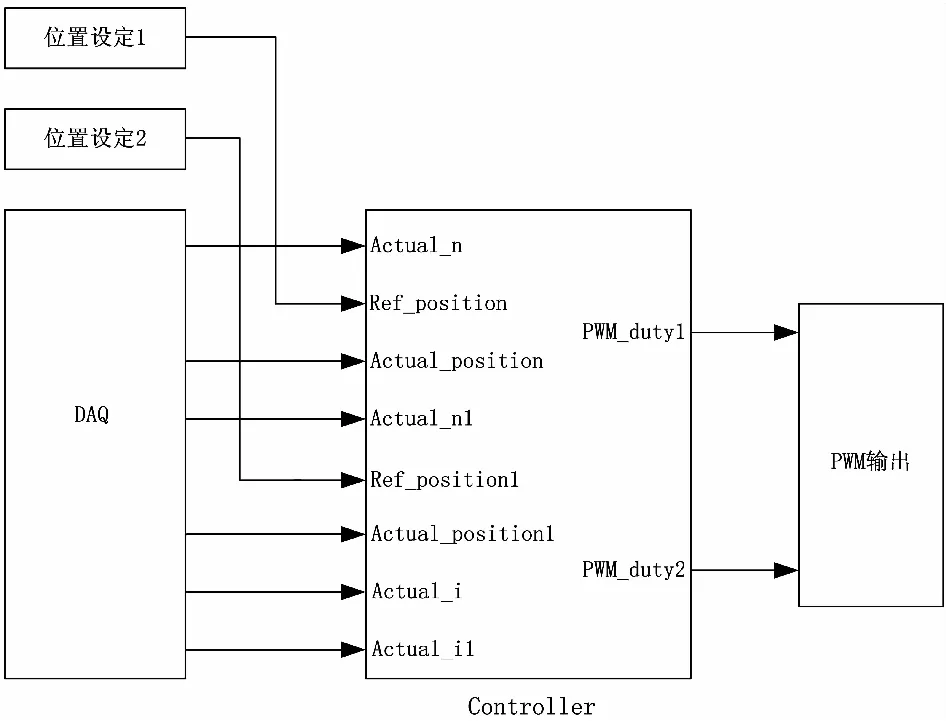

使用PID控制器建立位標器三閉環控制系統的Simulink仿真模型如圖13所示,設定目標指令,并且將位標器實際位置、轉速、電流信息通過個板卡采集,經閉環控制器Controller計算得到實際PWM占空比,再經PWM輸出板卡將PWM輸出給電機驅動板,從而實現伺服系統的半實物仿真。

圖13 伺服控制算法模型示意圖

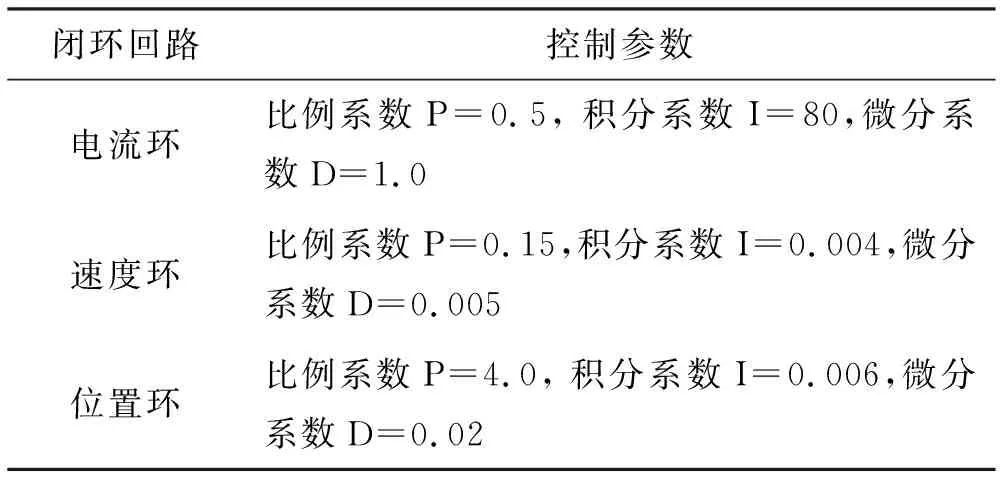

圖13中DAQ是封裝后的信息采集模塊,包含A/D模擬量采集和SPI通訊接口,通過該模塊可得位標器的電機電流,陀螺速度以及電位計的角度信息。Actual_i和Actual_i1為兩個軸的電機電流反饋,Actual_n和Actual_n1為兩個軸的速度反饋,Actual_position和Actual_position1為兩個軸的位置反饋。控制器Controller包含位置環PID控制器,速度環PID控制器以及電流環PID控制器,PWM_duty1和PWM_duty2分別為經控制器Controller計算得到的PWM控制信號。利用該仿真模型,不斷調節控制器中的PID參數來優化控制算法,最終得到的控制器參數如表1所示。

表1 經仿真優化的PID控制器參數

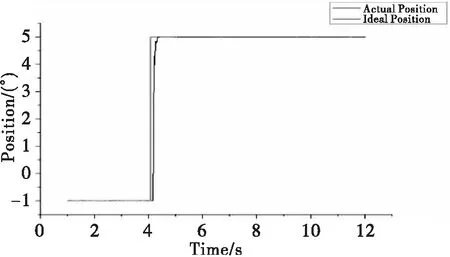

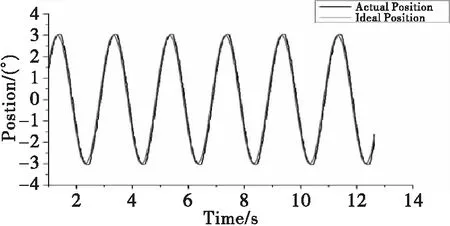

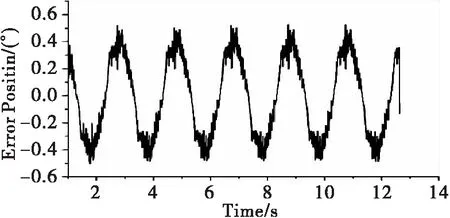

該控制參數下,分別以-1°到5°的階躍信號和頻率為0.5Hz,幅值為3°的正弦信號為目標位置輸入信號,通過仿真機I/O板卡獲取不同仿真條件下,位標器方位軸的位置變化曲線如圖14至圖16所示。分析階躍響應曲線如圖14可知,系統能夠快速進入穩定狀態,調節時間小于0.2s,且無超調,穩態誤差較小;分析正弦跟隨曲線(圖15)和誤差曲線(圖16)可知,正弦跟隨試驗中,系統可以很好地跟隨目標位置,最大跟隨誤差為±0.5°。因此,本文所建立的控制系統具有較好的位置穩定精度和響應速度。

圖14 位置階躍響應曲線

圖15 位置正弦跟隨曲線

圖16 正弦跟隨誤差曲線

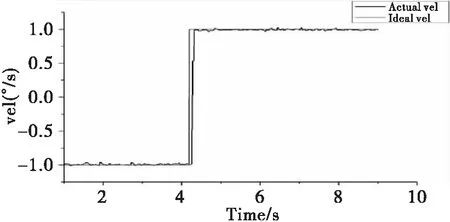

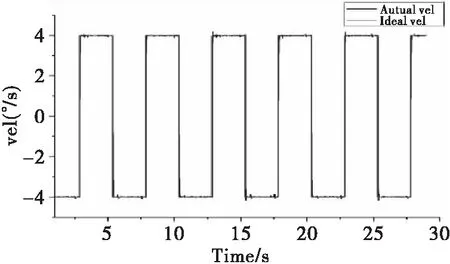

除了具備較好的置位精度外,位標器控制系統還需具備較好的穩速功能,因此分別給定位標器方位軸±1°/s和±4°/s的速度輸入指令,通過仿真機SPI通訊接口獲取方位軸速度隨時間變化曲線如圖17和圖18所示。分析圖17速度階躍響應曲線可知,系統上升時間小于0.2s,且無超調,靜態誤差較小。分析圖18方波跟隨曲線可知,系統能很快進入穩定狀態,超調較小。因此,本文基于XK109C型光纖速率陀螺所搭建的位標器系統速度穩定,靜態誤差小。

圖17 ±1°/s速度階躍響應曲線

圖18 ±4°/速度方波跟隨曲線

5 結束語

本文分析了弧齒型位標器的工作原理和基本組成,并利用NI控制卡搭建了半實物仿真平臺,基于該平臺初步對弧齒型位標器閉環PID控制進行仿真測試,測試結果表明使用該方法設計的位標器系統具有較高的控制精度,而且明顯縮短了系統開發周期,后續可利用該平臺針對位標器控制系統做進一步優化設計。