甲醇合成裝置內結蠟原因分析及控制措施

王 猛

(內蒙古久泰新材料有限公司,內蒙古呼和浩特 010206)

1 石蠟的物化特性以及形成原理

1.1 石蠟物化特征

石蠟常被稱為晶型蠟。固體烷烴是石蠟的主要組成成分,如直鏈烷烴、單環環烷烴等,所以石蠟的物化特征主要為固態的、碳原子數在18~30的烴類混合物。石蠟的熔化溫度為47~64℃,在不同的工序中石蠟分為全精煉、半精煉以及粗石蠟三種類別。常見的石蠟主要表現為白色、無味的蠟狀固體,熔點、含油量以及安定性是石蠟的主要性能指標。石蠟具備良好的化學穩定性,化學活動呈中性,所以石蠟不易發生化學反應。石蠟的分子表達式為CnH2n+2,其中n=17~35,雖然石蠟與常見的化學試劑不易發生化學反應,但是石蠟可以燃燒。

1.2 石蠟的形成原理

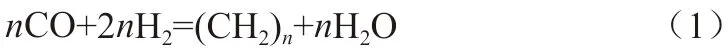

將甲醇合成反應作為研究的基礎,分析在甲醇合成反應中石蠟形成的條件與原理。通過歸納現有的研究成果,結合實際的甲醇合成工藝流程獲知,在反應溫度較低的情況下,如果銅基催化劑床層中含有VIII 族元素,例如鐵、鈷、鎳等,則通過合成反應生成石蠟,化學反應式如式(1)所示。

如果銅基催化劑床層中含有一定的鐵元素時,則通過合成反應生成石蠟,化學反應式如式(2)所示。

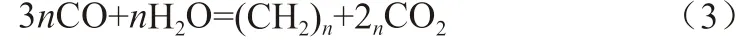

如果在甲醇合成反應中存在水蒸氣,銅基催化劑床層中的CO 則會通過合成反應生成石蠟,化學反應式如式(3)所示。

結合上述化學式,對石蠟形成的原理進行分析,明確在甲醇合成生產的環節中生成石蠟的原因具備多樣性,催化劑、原料氣以及甲醇合成塔的結構都能夠導致石蠟的產生,甲醇合成裝置內結蠟的主要影響因素為三個方面,分別為催化劑、甲醇塔內件以及操作條件,受甲酸生成與其他有機酸生成的影響,在甲醇生產工藝的中、后期,應用銅基催化劑,可導致甲醇合成裝置內結蠟,極易造成甲醇合成裝置、設備、管道腐蝕。甲醇合成塔內件在甲醇合成工藝中發揮著極為重要的作用,如果甲醇合成塔內件與實際的甲醇生產工藝存在不符的現象,那么工作人員無法更好地控制催化劑床層溫差,最終導致石蠟產生。一般情況下甲醇合成所應用的催化劑主要為銅、鋅、鋁等,在特定的溫度與壓力條件下催化劑具備良好的活性,但是受操作條件影響,在甲醇合成的工藝中合成塔的反應溫度、原料氣置換是合成裝置內結蠟的主要原因。

2 石蠟形成帶來的危害

2.1 對催化劑生產及使用過程中造成一定危害

在甲醇合成的過程中,催化劑床層表面存在諸多副反應競爭,石蠟的形成會加劇催化劑床層表面的正副反應競爭,降低甲醇產品的生產效率,同時甲醇合成裝置運行的過程中催化劑活性受到影響,甲醇反應溫度繼而受到波及,對甲醇產品的質量造成一定程度的影響。

2.2 對操作條件產生的危害

結蠟的產生在一定程度上增加了水冷器的溫度,甲醇分離器裝置一直未處于良好的運行狀態使得氣體和液體分離效果得不到保證,在這一情況下,當甲醇進入壓縮循環階段就會產生一定的液壓,壓縮機的使用壽命受其嚴重影響,繼而增加了甲醇合成裝置設備維修成本。

2.2.1 水冷設備

水冷設備上產生石蠟會導致水冷設備的換熱效果持續降低,在一定程度上導致水冷器出口溫度上升,繼而影響甲醇分離裝置的運行效果。

2.2.2 分離設備

分離設備上產生石蠟會導致分離設備的分離效果受到嚴重影響,氣體中的甲醇得不到徹底分離,導致甲醇產品的產量降低,而未得到有效分離的液體甲醇,經循環氣進入壓縮機循環階段時,壓縮機極易發生損壞、故障,導致化工企業設備維修養護成本的增加。

2.2.3 合成塔

在分離設備產生石蠟的基礎上對合成塔設備進行分析,未得到有效分離的甲醇經循環氣進入壓縮機循環階段后,進入合成塔,塔內甲醇合成反應效果則受到較為嚴重的影響,易促進高級醇等雜質的生成,降低甲醇轉化率,影響甲醇產品的質量。

2.2.4 甲醇精餾系統

當石蠟類烷烴經各個甲醇合成裝置被帶入甲醇精餾系統后,可導致甲醇產品的高錳酸鉀指標、水溶性指標與生產指標不符,繼而影響甲醇精餾產品的質量。

3 結蠟產生后有效除蠟的方法

3.1 定期排蠟

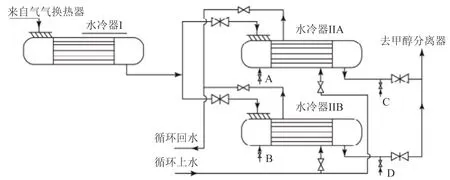

一般情況在氣換熱裝置底部裝有排蠟閥,工作人員需要定期進行排蠟工作,最大限度降低石蠟帶入水冷器的概率,繼而避免因水冷器積聚石蠟而影響水冷效果。以某化工企業甲醇合成裝置為例,該甲醇裝置配置了4臺水冷器設備,1號水冷器與2號水冷器串聯,將1號水冷器的循環氣控制在60~65℃,而后循環氣進入2號水冷器時的溫度控制在小于40℃,將其他兩臺水冷器并聯,工作人員可通過操作氣路、水路進口閥、水路出口閥的開關,實現1開1備,被切換出來的水冷器可進行蒸汽蒸煮除蠟,相較于在線除蠟而言,該方式更具安全性。甲醇合成裝置2號水冷器除蠟流程見圖1。

圖1 甲醇合成裝置2號式冷氣除蠟流程簡易圖

3.2 過濾器清除石蠟

可通過操作甲醇過濾器清除石蠟,結合粗甲醇過濾器壓力差參數,對甲醇過濾器進行操作,一般情況甲醇過濾器為1開1備,在實際操作的過程中被切換出來的過濾器可進行低壓蒸汽除蠟,被融化的石蠟通過甲醇過濾器的底部流至指定的排蠟槽備用。此外還可以利用每次停車的機會,對甲醇分離器內所含有的石蠟進行蒸煮除蠟,保證甲醇分離器的使用效果。

3.3 案例分析

3.3.1 基礎資料

某化工公司甲醇廠240 kt/a 甲醇合成裝置是在原有的80 kt/a 甲醇合成裝置的基礎上進行擴建,已知原80 kt/a 甲醇合成裝置并未作出改變,僅增設了一套160 kt/a 合成裝置,已知原80 kt/a 甲醇合成裝置自建成投產的幾年間運行正常且無故障,該公司每年定期對80 kt/a 甲醇合成裝置進行養護。但當該甲醇廠擴建后,現有的240 kt/a 甲醇合成裝置在運行的過程中存在甲醇分離器液位控制難度增大,控制閥開關幅度逐漸增大的情況,工作人員需要手動操控幫助調控,對這一情況進行檢查,發現甲醇合成裝置的液位調節閥與旁路調節閥均被石蠟封堵。

3.3.2 原因分析

為了明確240 kt/a 甲醇合成裝置結蠟原因,將擴建前后作為對比基礎,對各項影響因素進行對比分析。甲醇合成裝置運行環節中,原料進氣量不足會導致裝置處于一個低負荷的運行狀態,原80 kt/a 甲醇合成裝置實際的設計滿負荷進氣量為每小時140 000m3,但現240 kt/a 甲醇合成裝置的進氣量僅為每小時90 000m3,考慮存在供氣量不足的原因。在開工階段因間斷上水的原因可導致反應床層溫度值低于需求,加劇結蠟副反應的發生概率。當前擴建后甲醇合成裝置中的脫鹽水并沒有經過獨立的給水泵進行二次加熱,而是從除氧器之后直接輸送至合成汽包,理論上講脫鹽水除氧加熱至給水泵能夠達到240℃左右,但是原100℃的水不可能在較短的時間內迅速升高到240℃,水升溫是需要一定時間的。所以分析原因為該甲醇合成裝置中的反應器一直處于一個局部低溫的狀態,考慮部分催化劑的作用得不到真正的發揮,繼而引發石蠟固結現象。通過上述分析對240 kt/a 甲醇合成裝置內結蠟的原因進行確定,分別為裝置低負荷運行、鍋爐給水溫度不符合生產標準以及開工階段間斷上水三個方面。3.3.3 應對措施

該案例中240 kt/a 甲醇合成裝置的結蠟消除與控制應從局部溫度控制和空氣流速保證兩個方面展開,對裝置給水預熱器進行優化,保證給水溫度。對間斷上水進行優化,保證合成塔殼內溫度。對低負荷運行進行優化,調整240 kt/a 甲醇合成裝置的配氣量,增加進氣量。

4 有效控制甲醇合成裝置內結蠟的具體措施

總結常用的石蠟預防控制方法,針對具體的甲醇合成工序展開研究。首先在石蠟產生預防方面,常用的方法如下述內容:

1)在開車之前對甲醇合成裝置進行徹底的吹掃,在最大限度保證催化劑床層中不存在鐵質。

2)在甲醇合成工藝運轉之前,對催化劑的質量進行檢查,最大限度降低雜質含量,同時催化劑在運輸、加工以及裝置裝填的各個環節中應避免混入鐵質及其他金屬雜質。

3)正常開車階段,控制溫度在>215℃的范圍內,進行接氣,且停車置換應保證其徹底性,嚴格控制合成塔降溫標準,在不滿足降溫標準時不可進行降溫,可參照循環氣中φ(CO+CO2)<0.5%這一標準,合理選擇操作條件是保證甲醇生產環節中不產生石蠟的關鍵原則。

4)對合成系統的壓力進行控制,對入塔合成氣的氣體組分進行控制,參照φ(CO)≤13.5%這一標準,降低副反應、高熔點蠟質的發生概率。

5)對甲醇合成反應的溫度進行控制,如合成標準溫度以及溫度波動,可參照入口溫度>195℃、出口溫度>220℃這一標準。

6)為了更好地控制結蠟概率,建議在最大限度上減少停車次數,如果需要警醒停車操作,那么工作人員應利用高純度的氮氣對甲醇合成裝置內部的反應物質進行徹底替換,并在替換的過程中防止空氣進入,對甲醇合成裝置進行徹底的清洗蒸煮,保證合成塔內不存在石蠟、鐵等物質后再進行開車操作。

針對甲醇合成裝置內產生結蠟的具體情況對其控制措施進行分析,具體內容如下:

(1)針對開工階段裝置間斷上水導致結蠟產生方面的措施

當開工階段甲醇合成裝置存在間斷上水現象時,應及時控制開工噴射器保持較大的開度,使合成塔內部始終布有大量的蒸汽,防止合成塔結蠟。

(2)針對裝置系統沒有鍋爐給水預熱器方面的措施

在沒有鍋爐給水預熱器的甲醇裝置系統與設有鍋爐給水預熱器的甲醇合成裝置之間架設一條跨線,并保證兩套鍋爐上水量不超過泵的負荷,實現跨線供給。同時可在換熱器出口的鍋爐水線上加設遠傳壓力表裝置,并對預熱器鍋爐水閥的開度進行控制。

5 結束語

結蠟在一定程度上降低了裝置的使用壽命,對于化工企業甲醇裝置而言,增加了其設備維修養護成本,當甲醇合成裝置內結蠟情況較為嚴重時,極有可能出現被迫停車的問題,對于甲醇裝置而言產品的產量訂單與廠內的運營效率都無法得到保證。所以對甲醇合成裝置內結蠟問題的重視與預防,是保證甲醇廠得以穩定運行的關鍵內容。