連續重整裝置氯腐蝕問題分析及對策

張 翔

(中海石油舟山石化有限公司,浙江舟山 316015)

1 氯的來源

1.1 原料中的氯

近幾年,在原油的開發中為了最大程度上提升采收率,通常使用含有氯的試液,致使氯含量大幅度升高。氯主要存在于汽油的餾分中,該餾分雖經過預處理后進入重整反應過程但仍存在部分殘留的氯(精制油中氯含量<0.5mg/kg)進入下一階段。

氯的另一重要來源源于原料,原料中的氯經過預處理加氫后會轉化為無機氯,之后通過預加氫脫氯、汽提塔、預分餾塔處理后其中的氯有極少的殘留,可滿足重整階段對氯的要求。

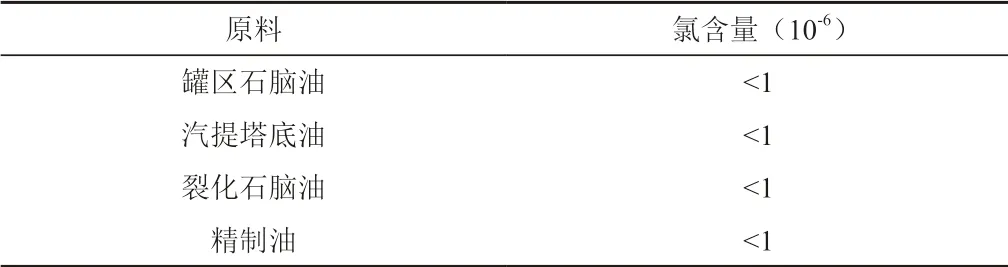

表1 原料中的氯含量

通過表1可以看出,現階段生產過程中氯的含量已滿足工藝要求。

1.2 催化劑再生補充的氯

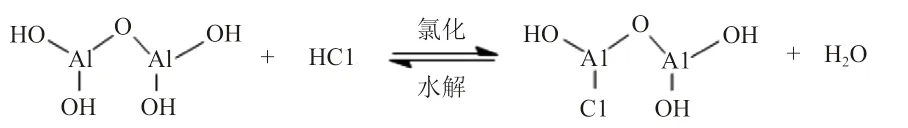

在實際生產過程中重整階段以及催化劑再生階段氯會有一定量的損失。反應過程中所損失的氯大部分進入了重整產物中,催化劑再生階段所損失的氯經堿洗與水洗階段除掉。為確保催化劑再生的效果,須保證氯的含量在1.0%~1.2%,因此,需在再生反應器中適當注入一定量的氯。注入的氯會隨著重整階段以及催化劑再生的尾氣排出裝置。水氯平衡反應式為:

2 氯對裝置的影響

2.1 氯對設備、管線的結鹽及腐蝕

重整反應過程中所損耗的氯不但會殘留在油中,同時也會殘留于氫氣中。因此,通常殘留的氯在與銨根離子反應后生成的氯化銨極易結晶析出,進而導致換熱器管道堵塞。通常情況下有機氯不會腐蝕設備,但有機氯經反應后所生成的

收稿日期:2020-10-13

作者簡介:張翔(1984—),男,湖北丹江口人,主要從事化學工程與工藝相關工作。無機氯卻極易腐蝕設備,進而影響設備的正常運行。再生系統中往往注入氯,若所注入的氯不能被全部吸收進入再生循環器,則殘留的氯會對設備產生一定程度上的腐蝕。進而導致重整裝置中C4/C5分離塔頂冷凝器、脫戊烷塔頂空冷器因設備腐蝕而泄漏的情況。

2.2 重整產氫中氯的影響

現階段重整裝置中產出的氫氣,主要進入加氫環節與PAS裝置,當氫氣中存在氯雜質時,會使后續裝置中出現結鹽的現象,進而影響設備的正常運轉,因此,當設備中存在重整脫氫罐穿透時,需緊急處理。

重整生成油中的氯,在進入脫戊烷塔之后,脫戊烷塔重沸爐為其提供所需能量,從塔頂餾出,經空氣制冷后,以氯化銨晶體的形式析出,這在很大程度上會使空冷管束內表面與空冷后管線內表面出現結鹽的現象。這不僅導致塔頂的流通面積減小,也會降低冷卻效果,進而影響脫戊烷油的產率。

2.3 氯對瓦斯系統的影響

重整裝置所損失的氯一小部分會經過裝置自產瓦斯進入瓦斯管網,由于其中成分復雜,當含有氨時,氯與氨會在低溫處結鹽,進而導致瓦斯管結鹽堵塞,極大程度上影響了重整加熱爐的工作效率。瓦斯質量流量計在工作時,是根據其內部工作部件的振動頻率來測量溫度的,在設備實際運行過程中,當瓦斯系統結鹽嚴重時,會導致工作零點誤差,進而嚴重影響設備的能耗計算。火嘴及火嘴過濾器結鹽時,很大程度上影響了設備的高負荷工作,因此需要通過清理火嘴及火嘴過濾器來確保加熱爐的正常運行,但該措施不僅會增加工作難度同時還會導致加熱爐內部件的損耗,進而影響設備的正常運轉。

3 裝置氯腐蝕工藝管理

3.1 分餾系統

早期所設計的重整裝置,往往在脫戊烷塔進料前不配備脫氯罐,進而導致重整系統中流出的氯進入脫戊烷塔中。這大大提升了氯化銨的結晶量,極易出現氯化銨堵塞塔盤的現象,同時大大影響了傳熱與傳質的效果,進而使得產率大大降低。此外塔頂的空冷氣與后冷卻器也極易受到氯的腐蝕。在催化劑工作的最后階段,由于持氯能力的下降,導致該問題更為明顯。

現階段針對氯腐蝕及銨鹽堵塞的現象,主要的解決方案是在脫戊烷塔進料前增加脫氯罐,力求降低脫戊烷塔中氯的含量。此外,在脫戊烷塔塔頂處增設注水點,可通過其清洗塔盤等部件,進而降低結鹽對設備的影響。

結合煉廠相關的工作經驗及部分相關工作者的研究報告,提出了以下解決方案。

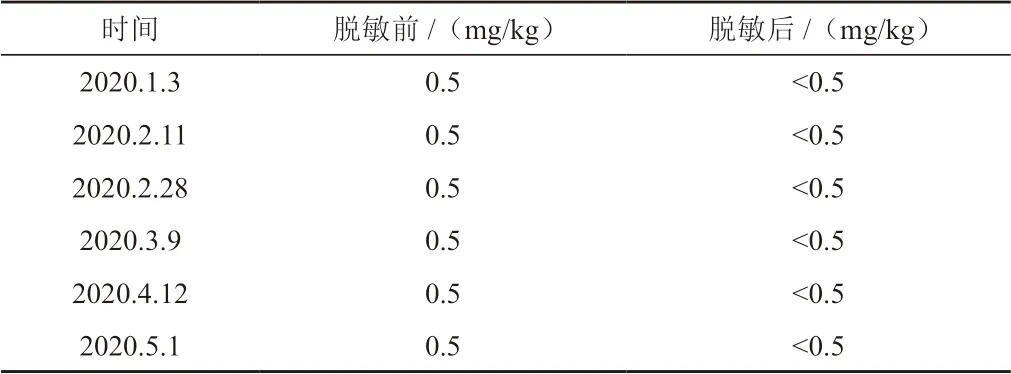

(1)重整生成油在進入脫戊烷塔E3403之前,需在相應的脫氯罐中進行脫氯處理,同時控制油相中的氯含量低于0.5mg/kg(見表2)。

表2 脫氯罐前后重整生成油中氯含量

(2)在E3403的進料換熱器的殼程入口處增加注水點,用以清洗塔盤,所注入的水經塔頂冷卻后,可大大降低溶液中氯離子的濃度,通過注水清洗冷管內的氯化銨晶體,在很大程度上可提高空冷的效率。

(3)塔頂空冷的各個支管均配備隔離手閥,同時塔頂后冷卻器設置跨線,有助于后期設備運行過程中對空冷管道以及后冷卻器管道的設備檢測與維修,進而保障設備的正常運行。

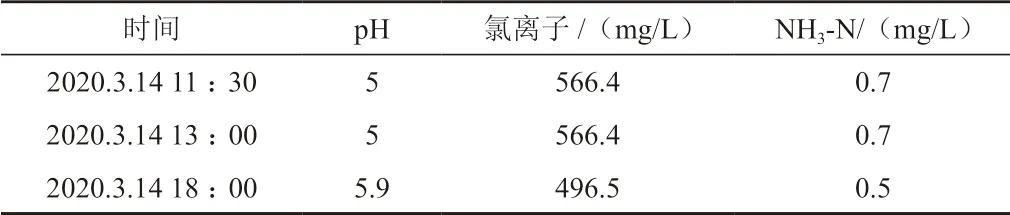

通過分析表2中的數據可得知,脫濾罐的使用在很大程度上降低了油箱中氯的含量。結合其他煉廠相同脫氯劑的使用,脫氯后油相中的氯含量若為0.2mg/kg,可知每年進入T3401的氯約為309.6kg。所以在設備開工后,應及時對T3401注水。同時注水頻率可控制在2月1次,工作一段時間后,可增加為1月1次。在實際注水過程中對回流罐(T3401回流罐V3404,T3402回流罐V3405)水包水進行分析檢測,如表3所示。

表3 V3404水包水化驗分析數據

根據化驗分析結果,判斷注水結束:(1)pH 約為6。

(2)樣品澄清無雜質。

(3)氨氮、氯含量分析無明顯變化。

由于水的氣化熱,水蒸氣的體積相對于油品而言,存在很大不同,因此在注水過程中應注意以下問題:

(1)T3401注水后在很大程度上會導致儀表引壓線路進水,進而使得所測數據不準。同時在注水之前,應將T3401回流及塔頂改為手動控制注水裝置。

(2)在實際注水過程中切忌注水過快,同時應時刻關注T3401塔底及靈敏板溫度變化應控制溫度變化低于2℃,通過不斷調整燃料的用量,合理控制水流量,進而防止高水沖塔。待T3401工作正常同時V3404水包控制閥閥位處于穩定水位時,慢慢提升注水量1.0t/h,但不能超過V3404水包排水量,可確保T3401平穩操作。

(3)在實際注水的過程中,應依次減小空冷及各支路的水流量,同時對相應管束進行及時沖洗。當設備沖洗相對頻繁時,應保證沖洗前后出口溫差控制在0.5~1℃。

3.2 再生系統

再生系統中的脫氯處理大多使用Chlorsorb 技術,其通過催化劑低溫時吸附氯化物的原理實現,注氯量約70%,此外,大幅度降低了傳統工藝所帶來的設備腐蝕以及結鹽堵塞的現象。Chlorsorb 技術回收再生放空氣中的氯不會造成環境污染的問題,但目前研究表明該技術仍存在一定的不足。

(1)再生放空氣中水的成分相對較高,這在一定程度上減小了催化劑的比表面積。通過天津石化對催化劑性能的研究表明,當設備運行110周期后催化劑的比表面積由187m2/g 約降至155m2/g,影響催化劑的活性,經研究后將氯吸附單元切除。

(2)在該技術實際的使用過程中,應嚴格控制設備的工作溫度。當溫度過高時,會降低氯的吸附效率同時極易產生積炭。當設備溫度過低時,(再生放空氣的露點為138℃),極易造成氣相冷凝,進而導致設備的腐蝕,同時易使得分離料斗下料不通順,導致再生系統燒焦的問題。

(3)隨著催化劑使用時間增加,催化劑中的氯的吸附能力逐漸減弱,這將導致空氣中的HCl 標準提高,超過國家的標準。在催化劑的再生燒焦的過程中,由于是高溫潮濕的環境,而且UOP 的催化過程是濕熱循環,所以在循環的過程中水含量將達到52 000mg/kg,最終將導致催化劑的表面積逐漸減少,所以催化劑的持氯能力也將逐漸減弱。

綜上,要保證催化劑在使用過程中可以維持一定的水氯平衡,就要保證氯的足夠供應量,所以整個循環過程中的HCl的含量也將不斷增加。所以,要想更好地發揮催化劑的性能和減少氯的消耗,進一步減少氯腐,減緩催化劑的表面積下降速率是重要途徑。

結合理論知識和煉廠的工作經驗,針對連續重整裝置,分別在開工階段和正常的生產過程中進行科學設計。

(1)首先在開工階段,要根據實際生產和工藝對離料斗的底部封頭和氯吸附罐、空氣冷卻器出口等在生產過程中容易發生低溫腐蝕的部位進行科學設置和重新布線,保證密集度能夠達到一定的標準,進一步減少死區。不僅要在氯吸附罐的再生器料腿上安裝伴熱線,而且要同時增加在線溫度檢測裝置,保證能夠即時檢測催化劑的下料溫度,使其保證在正常范圍內。

(2)對氯吸附區的入口溫度也要進行跟蹤檢測,結合裝置使用前的150℃,進行進一步調整,保持最佳的入口溫度。通過調節和實驗,155℃是最佳正常生產溫度。

(3)經過反復實驗,確定再生單元設計催化劑的循環量為2 043kg/h,使用PS-VI 連續重整催化劑。在重整的滿負荷處理運行中,再生催化劑平均碳含量能夠達到3.6wt%。但是再生燒焦峰溫度是545~555℃,但這相較于催化劑的燒結溫度,能夠在很大程度上有效降低催化劑的表面積。

結合煉廠的運行情況和生產實際,確定催化劑的再生處理量達到2 043kg/h,要保證0.8kg/h 的注氯量,此時補氯量只有0.05%,在減少氯的補充量的同時,還能夠有效減緩氯腐蝕。

4 結論

連續重整裝置氯腐蝕問題研究中,不僅要通過水氯平衡進行催化劑性能的調整,而且還要充分考慮設備、管線的腐蝕情況,進一步優化重整裝置的穩定運行。控制好重整原料,對裝置的重點部位進行監控,確保裝置長周期高效平穩運行。