汽車制動驅動機構的結構形式選擇與優化設計

王志霞,班 慶

(河海大學,江蘇 南京 210049)

從首款汽車問世一百多年來,汽車產業發展迅猛,人們不斷在汽車研發技術方面注入智慧。剎車的性能影響著汽車的整體制動效果,提升汽車的安全駕駛性能也主要通過制動性能的提升來實現,因此,研究優化剎車結構設計,提高制造工藝水平至關重要。

1.汽車制動系統的研究現狀

1.1 制動系統的基本概念

制動系統主要有三個功能:將停駛的車輛保持原地不動;保持在下坡路上行駛的汽車車速平穩;開車時能讓車輛減速甚至停止。每個車輛安裝的制動專用裝置稱為制動系統[1]。

1.2 汽車制動系統的應用現狀

國外汽車工業起步較早,20世紀70年代就有人開始使用CAD/CAE輔助設計工具進行制動系統的研究。改革開放以后,我國人民的生活質量越來越好,汽車保有量也逐年猛增,人們對汽車制動系統也就越來越重視。近年來,科學技術的發展讓人們過上了日新月異的生活,我國對制動器的研究也在不斷地深入,并取得了一定的成果[2]。

2.盤式制動器的結構形式

2.1 定鉗盤式制動器

在定鉗盤式制動器的設計過程中,往往是依據車軸的不同選取不同的方向進行制作,保障車軸上固定的對應制動蹄不能隨意旋轉。內部結構的兩個活塞也分別位于制動盤的兩側[3]。制動盤的有效半徑和制動鉗夾緊力成反比,而制動盤位于副車架上,副車架是底盤骨架,其承載著車廂的總質量,將車廂固定在車輛上。

2.2 浮鉗盤式制動器

浮鉗盤式制動器的螺栓在浮鉗盤式制動器中有著導向的意義,通過支架進行螺栓與制動鉗的連接,并且固定連接前懸架進行整體焊接,制動鉗殼體可以沿著導向進行軸的相對移動,浮盤式制動器的兩側也分布著兩個對應的內外摩擦塊,從而在駕駛員踩下制動踏板的時候,內外摩擦塊可以在壓力的作用下壓靠到制動盤的內表面。

3.制動器結構設計

3.1 設計基礎

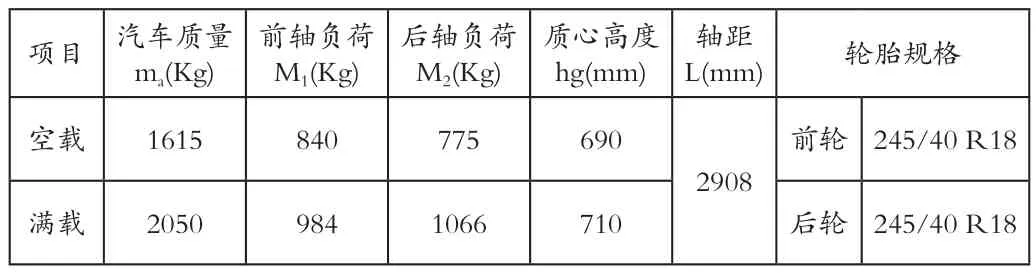

奧迪A4L的整車參數如表1所示

表1 奧迪A4L整車參數

圖1 汽車靜態受力圖

接下來我們就對于奧迪A4L進行整車的參數分析,其中如上圖所示即為汽車靜態的受力分析圖,并且在給出既定的軸距、負荷的情況下,可以根據相關的公式進行軸心距的距離測定。結合對應的數據分析可以得到:

空、滿載兩種工況均可使用式(1)來求出各自的質心位置,則空載時質心位置:

3.2 制動系統的主要參數選擇及計算

普通的車制動改造是不能夠匹配專用車廂的,而本文論述的汽車,需要在轉載部分進行多部位的調整,質量位置也和普通車對比較高,整體影響車輛的運行穩定性,設計的時候需要計算整輛車的靜態穩定特點。如果前后制動器同時抱死,路面附著系數φ等于附著系數φ0。當汽車在不同φ值的路面上制動時,可能有以下三種情況:

(1)當φ0>φ時,前輪先抱死,失去轉向能力;

(2)當φ0<φ時,后輪先抱死,容易發生側滑;

(3)當φ0=φ時,前后輪同時抱死,較為穩定[5]。

3.3 制動器的結構參數與摩擦系數

汽車的制動系統中,車輪制動和液壓傳動兩方面都和汽車的制動體系密切相關。車輛在等速行駛或者停放在坡道上的時候,車輛可能會發生翻車或者臨界翻車的情況,坡度角βmax需要及時地測算和調整[6]。

4.制動驅動機構的結構形式選擇與設計計算

4.1 制動器設計的一般原則

4.1.1 制動器效能

汽車的制動盤往往是以圓盤為基礎的工作端面,其表面有對應的圓孔,作用在于降低重量的同時也可以有效地為實際使用增加摩擦力。

4.1.2 制動器效能恒定性

即當車輛高速行駛或在較長的斜坡上持續剎車時,車輛的制動效能起伏不大的程度[8]。

4.2 制動驅動機構的結構型式選擇

簡單制動整體結構將為簡單可靠,后者通常用于行車制動的過程中,稱為液壓制動系。優點在于有著較小尺寸的輪缸,較短時間的滯后,同時可以承載較高的工作壓力[10]。

4.3 制動管路的多回路系統

多回路制動管路在現在的市場上幾乎隨處可見。多回路制動器方興未艾,在市場上幾乎看不到多回路制動器,而且制動管路也是一款小型多回路制動器,現在如果打造多回路制動器的話,加以完善,等到技術成熟,可以獲得較好的前景。

4.4 制動驅動機構的設計計算

4.4.1 制動盤上壓緊力

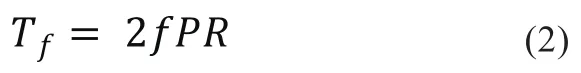

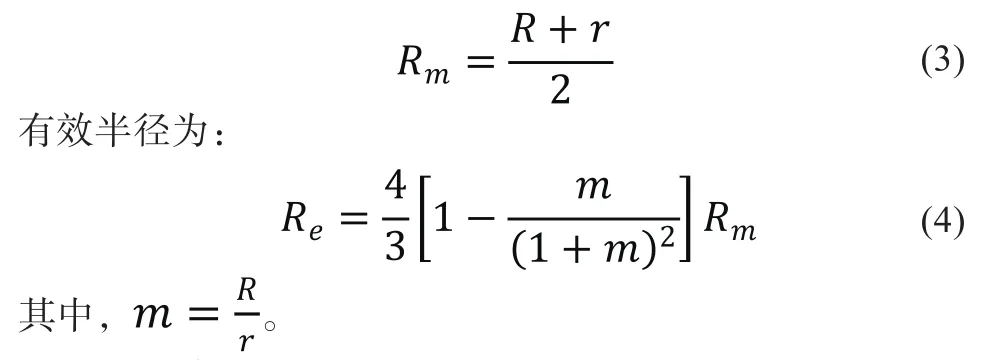

盤式制動器的制動力矩為:

前文已經求出摩擦襯塊的內半徑R和外半徑r,則平均半徑Rm為:

代入相關參數,可求得:平均半徑Rm=160mm,有效半徑Re=160.83mm。

根據上文內容可知,假設該車滿載,則它在預設路面附著系數的路面上抱死時,前軸所需制動力矩為:T1=FZ1φ rr=4209.6N·m,即2Tf=T1=4209.6N·m,則制動器抱死時,制動摩擦襯塊所需壓緊力為:

4.4.2 制動輪缸直徑與工作容積

制動輪缸的直徑與工作容積與制動驅動結構密切相關,這是一種運量大、運距長、輸送范圍廣、結構簡單、運行可靠的連續機械。該部分的設計通過促使長距離的皮帶運輸機實現運輸巷道的連續大批量運輸,促進礦用皮帶運輸設計的能耗降低,成本節省,并提升整體的生產效率。

5.結語

本文通過介紹制動器設計的一般規則,對制動器驅動結構進行詳細闡述。與頂鉗盤式制動器相比,本文所述的浮動的前盤式制動器有著更大的尺寸,更容易在實際使用過程中出現問題。除此之外,需要在行車制動器的使用過程中進行零件的傳導,浮鉗盤式制動器在汽車制動驅動機構的結構形式選擇與優化設計中有著重要且明顯的作用。